铁路货车中间体内腔清洗机研制及应用

2017-09-28刘瑞军杜彪杨文喜李春林

刘瑞军,杜彪,杨文喜,李春林

(神华铁路货车运输有限责任公司榆林分公司,陕西 榆林 719000)

铁路货车中间体内腔清洗机研制及应用

刘瑞军,杜彪,杨文喜,李春林

(神华铁路货车运输有限责任公司榆林分公司,陕西 榆林 719000)

本文通过介绍铁路货车中间体在厂、段修现场检修过程中清洗存在的局限性及不良影响,对影响中间体检修中清洗的关键点进行整理和分析,采取相应的方法和措施,然后进行可行性分析,研制铁路货车中间体内腔清洗机,进而提高中间体的检修效率,降低故障率,节省人力和检修费用,提高了铁路货车的运行安全。

中间体;清洗;清洗机

《铁路货车制动装置检修规则》中对空气制动装置清洗有如下要求:“采用清洗机清洗,可对清洗介质加温,清洗介质应具有防锈性能。清洗后须用清水冲净并干燥。清洗或烘干的最高温度不高于50℃。阀体型腔须采用压缩空气吹净,型腔内不得有水或污物。零件表面不得有目视可见的污垢、灰砂、水分、纤维物和其他污物。”中间体作为铁路空气制动装置的连接部分,清洗过程按照以上要求进行十分必要。铁路货车中间体在厂、段修过程中,内腔存在油污积存的现象,还有大量煤尘等顽固杂质,由于无专用定型设备,现场检修过程中清洗工作比较困难,仅用高压风吹扫,死角处的异物很难清洗掉。清洁度批量稳定难以控制。积存油污、煤尘的中间体长期运用过程中,以压缩空气为载体,通过风管将杂质带到空气制动系统各个部位,很容易导致制动阀通路阻塞及配件摩擦面划伤,引发制动系统故障,给检修和运用都带来额外的工作量与维护成本。

鉴于中间体在铁路货车上的重要性,中间体的检修清洗就显得尤为重要。目前,中间体厂、段修时清洗无专用设备,传统制动阀清洗设备的清洗方式也很难达到要求。中间体清洗工作不得不在人工作业条件下进行,劳动强度大,清洗效果差强人意。检修现场的油污、尘砂、水渍也有碍工作环境改善,进而影响产品质量稳定。为解决这个实际问题,本项目将研发专用 中间体内腔清洗机。通过有效工艺装备确保检修质量,实现“以工装保工艺”的目标,提升中间体内腔清洁度,彻底改善现场作业环境,减轻作业工人劳动强度。

1 中间体调研情况及简要分析

(1)中间体内腔清洁状况调查研究。中间体在运用过程中,特别是段、厂修的中间体,腔内油污严重;运煤专用车的中间体内还有大量煤尘,人工清洗费时、费力,内部死角无法清理干净。因此,本项目需要设计多油脂、多灰尘杂质、阀体油污、煤尘的清洗方案。

(2)中间体的内腔较多、结构复杂,所以要研究清洗时进水与出水方向,才能确保清洗效果。中间体内腔共计有6个腔室:紧急室、列车管、制动缸、副风缸、加速缓解风缸、局减室,要求对每个腔室清洗时都指定的进水、出水以及循环方式。

(3)一次装卡自动完成中间体内腔型腔内的冲洗,自动定位推入清洗工位。采用高压泵作动力,脉冲式气爆水压冲洗机等方式冲洗中间体内腔,去除腔壁上的杂质,从而清洗干净内腔。

(4)清洗完成后,设备自动完成干燥。采用高压风吹扫,中间体上下翻转,水平旋转配合风嘴的吹扫,内腔各个部位都能被风吹到,将水分带走,使中间体中的水充分干燥,达到烘干目的。

(5)清洗设备不破坏中间体内腔的蜡质涂层。

2 中间体结构及进水方向分析

2.1 中间体结构分析

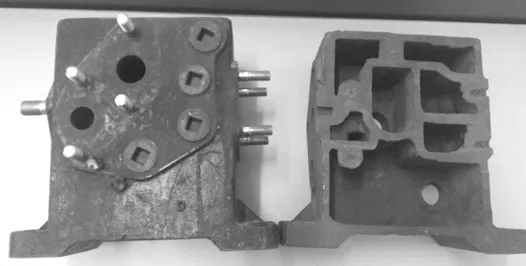

中间体内部结构详见图1。

图1 中间体内腔剖视图

上图为待清洗中间体与经过切割后中间体对比,通过右侧切割后的中间体可以发现中间体内腔结构非常复杂,清洗时必须考虑进水与出水方向。

2.2 中间体进出水方向分析

中间体结构复杂,内部共计有6个腔室,分别为紧急室、副风缸、制动缸、列车管、加速缓解风缸、局减室。

3 中间体定位面及内腔清洗方式的确定

3.1 中间体定位面的确定

经过以上分析,中间体内腔清洗所有出水口均在中间体与主阀连接面上,待清洗的中间体采用与主阀连接面作为定位面最好,这样清洗液可以很方便沿定位面向下流出,方便将中间体内腔清洗干净,同时其他三个面作为清洗中间体内腔的进水孔定位夹紧面,清洗液由各个面进水口分别注入中间内腔,循环冲刷中间体内腔,即可将中间体内腔清洗干净。

3.2 中间体内腔清洗方式的确定

根据长期以来积累的清洗经验,清洗中间体内腔需要采用高压泵作动力,用一定温度下的清洗液高压冲洗中间体内腔,经清洗液清洗后的中间内腔,除粘连在内腔壁上较顽固的杂质外,其他基本都已经清除干净。清除该种杂质则需要采用脉冲式气爆水压冲洗机再次冲洗中间体内腔。该种方式是利用压缩空气瞬间膨胀来推动清洗管路中的水柱冲击中间体内腔壁上的杂质,达到将杂质瞬间冲落,从而清洗干净内腔,经过两次冲洗中间体内腔,内壁上的杂质基本上都能清除干净,再经高压风吹干,完成整个清洗工作。

4 中间体清洗机结构

4.1 机械结构

设备整机为一体式结构,下半部分内部装有清洗水箱和漂洗水箱,上面分三个部分,左侧为操作控制部分,中间是清洗和漂洗工位,右侧为烘干工位。

4.2 清洗、漂洗、吹干工位

(1)设备整体采用钢结构框架,结构稳定。清洗室主体部分放置在两水箱上方便于清洗水流循环使用,水箱内设置过滤网可将清洗后的积尘油污滤掉,经过滤后的水可经高压水泵再次打入清洗管路。

(2)待清洗中间体由操作者放置在清洗定位盘上,系统自动将中间体推入清洗工位,其他三个定位夹紧工作面将待清洗中间体夹紧,系统启动清洗泵,将清洗液经定位夹紧面的连接孔打入中间体内部,冲刷中间体内腔。

(3)清洗水箱中是含有清洗剂的清洗液,水箱底部装有加热管,将清洗液加热到设定温度,高压泵将清洗液泵出,在管路中与高压风混合,对中间体各内腔进行反复冲洗,此工作过程大约持续3分钟(可设定清洗时间)。清洗液经回收管路回到清洗水箱。

(4)清洗过后需要漂洗,将中间体内腔中的清洗液冲洗干净。漂洗水箱中是清水,不含清洗剂,由高压泵泵出,直接对中间体各内腔进行反复冲洗,此工作过程大约持续3分钟(可设定漂洗时间)。漂洗清水经回收管路回到漂洗水箱。

(5)漂洗之后要进行吹干工作,将中间体内的水基本吹出来,为后面的烘干工作节约时间,此工作过程大约需要2分钟。

此工位有4个定位面,分别与中间体的底面、两侧面和上面相对应。

(1)清洗定位盘是一块矩形的厚底板,上平面有密封垫,底部开孔,与中间体上的孔相对应,下面接管,参与清洗、漂洗、吹干等工作。

(2)清洗定位盘安装在主机上的直线导轨上,能够沿直线导轨进出清洗工作区,起到接料、进料、清洗、出料等功能。

(3)其它三个定位面都是由定位板、气缸、导向杆等组成。定位板上开孔,与中间体上的孔相对应,孔周围装有密封圈,确保清洗时不泄漏。定位板的背面皆有管路,清洗液和高压风由此进入。

(4)在定位面与中间体之间是专用的橡胶垫,起到密封的作用。定位面通过气缸固定在设备上,同时将清洗剂通过高压泵打入中间体内腔,定位卡具通过密封垫和O型密封圈与待清洗中间体各个孔连接,卡具内顺序联通各腔室,高压清洗剂随气爆的作用在中间体内腔循环清洗,中间体各腔均被冲洗到位不留死角。

(5)设备卡具及滑轨均采用工业镀鉻处理执行气缸选用工业防腐蚀气缸,防止清洗剂的腐蚀,使设备故障率大大降低,延长设备使用寿命。

(6)高压水泵安置在两水箱左侧,通过电磁阀切换管路实现对清洗和漂洗水箱的分别使用,在保证清洗过程合理效果突出的情况下高效的利用了水泵,减少设备水泵数量,在减少了设备成本的同时还高效的完成了预期效果,使得管路简化,减少了清洗时水源的供水量和供水周期,减少清洗时间。

4.3 烘干工位

(1)烘干工位由吹干室、上下料机构、卡具、吹扫机构等组成。

(2)烘干室是中间体吹干的工作空间,有升降门同外界隔开。

(3)上下料机构由直线导轨、气缸、卡具座等组成,负责中间体进出烘干室。

(4)卡具是固定中间体的工装,由摆动电机和旋转电机驱动,实现中间体各方向的翻转。

(5)喷嘴行走机构由直线导轨、横向电机、纵向电机、传动皮带、升降电机等组成,能够带着喷嘴上下、左右、前后三维立体空间移动。

(6)工作过程:上下料机构在烘干室外面,将中间体放在卡具上卡紧,上下料机构在气缸的驱动下进入烘干室,烘干室升降门落下,摆动电机和旋转电机带动中间体翻转,喷嘴自上而下向中间体喷出高压风,同时喷嘴在上下、左右、前后三维立体空间中不断扫描,将中间体个型腔内部水分都吹干净。烘干后中间体复位,打开烘干室升降门,上下料机构将中间体送出烘干室。

5 中间体清洗机清洗液的选择

中间体内腔涂有蜡层,有防锈作用,因此清洗时不能破坏蜡层,清洗液温度严格控制在50度以下,选择了三组清洗机样品进行试验,试验结果如表1。

表1 清洗剂试验结果

试验表明:在同样的清洗条件下,三组清洗剂样品都能将工件清洗干净。但锈蚀状况不同,样品1不但破坏了蜡层,而且清洗剂本身能够加快金属生锈;样品2虽然不与金属反应,但蜡层也遭到破坏,因此工件也容易生锈;只有样品3既不与金属反应,也不破坏蜡层,是较为理想的清洗剂。

6 结语

研究表明,采用高压泵作动力、脉冲式气爆水压冲洗机等方式冲洗中间体内腔去除腔壁上的杂质的方法是可行的;选用合适的清洗剂,不破坏蜡层,有利于工件防锈。合理的结构设计,使上料、清洗、漂洗、吹干、烘干、出料一次性完成,提高了生产效率,降低了工人劳动强度,清洗剂的循环利用更加环保。

[1]铁路货车制动装置检修规则.(铁运【2008】15号).

[2]铁路货车段修规程.铁运【2012】202号).

[3]余少阳,杨云川,乔相信.高压脉冲气体冲击除垢技术及数值模拟.沈阳理工大学学报,2013.

[4]张玉杰.给水管道填料气水脉冲清洗试验[J].供水技术,2013,3:29-31,3.

U292.9

:A

:1671-0711(2017)09(下)-0125-03