微米级钽箔材轧制工艺优化

2017-09-28薛少博舒滢张国霞薛小田张洁闫西安

薛少博,舒滢,张国霞,薛小田,张洁,闫西安

(西北有色金属研究院,陕西 西安 710016)

微米级钽箔材轧制工艺优化

薛少博,舒滢,张国霞,薛小田,张洁,闫西安

(西北有色金属研究院,陕西 西安 710016)

本文主要介绍了以厚度0.2mm钽带为坯料,采用六辊冷轧机开坯+二十辊轧机冷轧和二十辊轧机直接开坯两种加工工艺方式,并试验选取合适的中间热处理制度,生产出0.008mm微米级钽箔材。通过两种加工工艺对比,得出采用六辊冷轧机开坯+二十辊轧机冷轧轧制方法,坯料的板型、表面质量及横向厚差得到优化,因此可以提高坯料及后续的微米级钽箔材轧制效率,提高成品率。

微米级;钽箔;轧制;热处理

随着现代工业的飞速发展,稀有金属箔材在航空航天和电子通讯等行业的应用范围不断扩大,需求也在日益增多,尤其是高精度超薄的钽箔材具有更广阔的应用前景。钽箔材主要用于通讯、航空、海底电缆、高级电子装置、民用电器等领域使用的电解电容器和高级化工防腐设备。据了解,国内对于尺寸规格为0.003~0.008mm×100mm×Lmm的钽箔材需求量大,但所需产品主要靠从国外进口解决,成本极高。

本研究主要通过工艺试验对比,不仅轧制出表面平整、尺寸精度高的0.008mm微米级钽箔材,同时,提高生产率,减少轧制周期。试验以0.2mm的钽带材为坯料,采用六辊冷轧机开坯+二十辊轧机冷轧和二十辊轧机直接开坯轧制的两种加工工艺方式,通过试验选取合适热处理制度,生产出0.008mm微米级钽箔材。

1 试验材料及方法

1.1 钽箔坯料状态

坯料采用厚度为0.2×120×Lmm的钽带。状态为“M”,化学成分符合GB/T3629-2006。

1.2 试制流程

试制采用工艺1和工艺2两种实验方法,具体见表1。

工艺1共计三个轧程,每一轧程都使用二十辊轧机轧制,加工率60%~75%。半成品热处理在真空状态,试验温度区间为920~1150℃。工艺2共计四个轧程,第一轧程使用六辊冷轧机开坯至0.1mm,后续三个轧程均用二十辊轧机进行轧制。半成品热处理在真空状态,试验温度区间为920~1050℃。

2 结果及讨论

2.1 轧程工艺

工艺1与工艺2均采用带式轧制方法,两个工艺相比较,不同之处在于工艺1的开坯及后续轧制工序均使用二十辊冷轧机进行轧制。

表1 钽箔试制工艺路线

工艺1采用二十辊轧机直接开坯轧制,开坯轧制厚度为0.2mm钽箔,在工艺10.2mm坯料横向上任取五点,横向厚差最大可到0.012mm。尽管其横向厚度误差满足GB/T3629-2006,但由于二十辊冷轧机能力及特点,坯料的厚度及横向厚差对于轧制影响较大,导致坯料轧制道次次数多,生产效率低。同时,因坯料均为四辊冷轧机轧制,与二十辊轧机相比,四辊冷轧机轧辊粗糙度大,表面均匀性差,导致带材表面质量降低。在二十辊轧机开坯过程中,为了保证带材表面质量,保证后续轧制,工作辊更换频率大于轧辊磨削速度,工作量加大,加工成本提高。

工艺2采用六辊冷轧机开坯+二十辊轧机冷轧。开坯轧制厚度为0.2mm钽箔,采用六辊冷轧机开坯至0.1mm。在工艺2 0.1mm坯料箔材横向上任取5点,经六辊冷轧机开坯后,工艺2坯料横向厚差明显减小,只有0.004mm。箔材的厚度减薄、横向厚差及表面质量优化,表面质量及粗糙度直接或间接影响箔材的物理、化学及力学性能,若箔材拥有高的表面质量及较低的粗糙度,在后续的轧程中,二十辊轧机轧制道次次数与换辊频率将会减少,生产效率提高。

以上两种生产工艺均能轧制出0.008mm微米级钽箔材,其差别在于采用直接二十辊轧机开坯轧制方法,由于坯料的板型较差及横向厚差较大,坯料的轧制效率低,成本较高,并且后续轧程轧制也会受其影响,导致废料增多,成品率降低。

2.2 热处理工艺

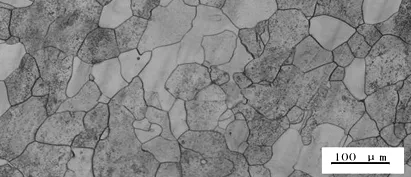

将工艺1中的δ0.2mm钽坯料在二十辊轧机上进行轧制,对半成品厚度为δ0.05mm、δ0.02mm的钽箔选取四个温度点进行热处理试验。同时,将工艺2中的δ0.2mm钽坯料在六辊冷轧机进行轧制,对半成品厚度为δ0.1mm的钽箔选取四个温度点进行热处理试验。图1为δ0.1mm钽箔经过四种热处理制度后的力学性能,由图可以看出在保温1h、温度在920~1050℃区间内,热处理温度的升高会使得抗拉强度与屈服强度降低,同时延伸率在四种热处理制度下没有明显的变化。在后续轧制试验中,热处理温度为980℃、1020℃及1050℃时轧制的板型、道次数量等方面都要优于热处理温度为920℃,说明在980~1050℃温度区间内进行热处理,便于钽箔材的后续轧制。图2为δ0.05mm钽箔经过四种热处理制度后的力学性能,由图可以看出在保温1h,温度在920~1050℃区间内,随着热处理温度的升高,抗拉强度与屈服强度没有很明显的变化,但1050℃热处理制度下的延伸率明显低于其他三个温度点,说明了延伸率会随着热处理温度升高而升高,但过高的热处理温度会导致钽箔晶粒粗大,见图4,类似铸状组织而塑性变差。图3为δ0.02mm钽箔经过四种热处理制度后的力学性能,图3与图1相比,两者的抗拉强度与屈服强度都会随着热处理温度的升高而降低,但图3中抗拉强度与屈服强度变化幅度远大于图1,其中图3中抗拉强度最大相差112MPa,屈服强度最大相差123MPa,而图1中的抗拉强度最大相差58MPa,屈服强度最大相差31MPa,说明了在相同的热处理制度下,同种材料的不同规格尺寸,其力学性能变化的趋势是有区别的。

以上热处理试验说明,箔材加工中合理的热处理制度是获得机械加工性能的重要因素。

图1 δ0.1热处理制度与箔材力学性能的关系

图2 δ0.05热处理制度与箔材力学性能的关系

图3 δ0.02热处理制度与箔材力学性能的关系

图4 0.05mm钽箔热处理温度1050℃后显微组织

3 结语

(1)采用六辊冷轧机开坯+二十辊轧机冷轧和二十辊轧机直接开坯轧制的加工方式均能够生产出微米级钽箔材,并且在尺寸公差、箔材表面质量都符合要求。

(2)采用直接二十辊轧机开坯轧制方法与采用六辊冷轧机开坯+二十辊轧机冷轧方法相比,坯料的轧制效率低,成本较高,并且在后续轧程轧制也会受其影响,导致废料增多,成品率降低。

(3)合理的热处理制度与轧程是轧制出符合质量要求的微米级钽箔材的必要条件。

[1]刘相华,宋孟,孙祥坤,赵启林,于庆波.极薄带轧制研究与应用进展[J].机械工程学报,2017 (10).

[2]贾东明,李惠萍,尹胜利,饶玺.TC4钛合金箔材轧制工艺研究[J].中国钛业,2014(4).

TG306

:A

:1671-0711(2017)09(下)-0074-02