基于Flexsim和虚拟现实的汽车混装生产线系统及仿真研究

2017-09-26梅欣

梅欣

摘 要:阐述了利用Flexsim和虚拟现实对汽车混装生产线进行虚拟现实建模和仿真,举例分析了该仿真系统在实际生产中的应用。通过对该系统仿真结果的分析,能为合理安排生产提供理论依据。

关键词:混装生产线,Flexsim, Vega, Creator

【分类号】TP391.9;U468.2

1 引言

混合型装配线要在同一条线上装配不同品种的产品,必然就会存在投产顺序优化的问题,不同种产品的装配生产顺序直接影响着企业的整体生产效率。采用建模仿真的方法对装配排序进行仿真分析,不仅能省去试运行的时间和成本为投产顺序做理论基础,也能对已运行生产线进行分析和调整(比如紧急插单,机器故障等),最大限度的提高生产效率。

2 系统建立

2.1 基于Flexsim和虚拟现实的汽车混装生产线系统

对于汽车生产这样的特殊企业,面对时刻需要插单和紧急排序的问题,汽车装配要在生产中实现在“需要的时候,按需要的量,生产所需要的产品”。混流装配线规划设计是一项复杂的系统工程,具有不可预测性和随机性。

一般汽车混合装配线由工作站、物流对象、作业元素和操作人员所组成。汽车混装生产线简化可分为两个区:

(1)配送区。物料区将所需要加工装配的车体送入生产入货传送带上,确定装配线的投产顺序即在此体现出来。送上传送带的车体可以是连续单一的一个车体,也可以是很多不同车体的组合,这也是混装生产线的多样性体现。设计一个装配线系统必须有一个完整的规划,一般的步骤大致上是:1)确定生产节拍;2)计算最小工序数;3)准备综合工序优先顺序图; 4)装配线平衡; 5)确定不同产品投产的排序调度策略;6)工位设计; 7)确定车间整体物流布置及上层计划管理。

(2)装配线。装配线主要是由一条传送带牵引,各个工位分布在传送带旁边进行产品的安装,配送区送过来的产品,达到装配线的工位,各个工位根据自己工位的装配任务,在确定的时间之内,正确的将产品零件安装完毕。对于像汽车混合装配生产线,除了有运送车体的传送带之外,各工位还有如类似起重机一样的小型挂钩。当需要长时间静止安装某一零件的时候,此工位会将车体吊起静止,而传送带依然保持开始的速度传送。这样既保证生产的流畅进行,也能省去为传送带设置速度带来的麻烦。

2.2 系统开发

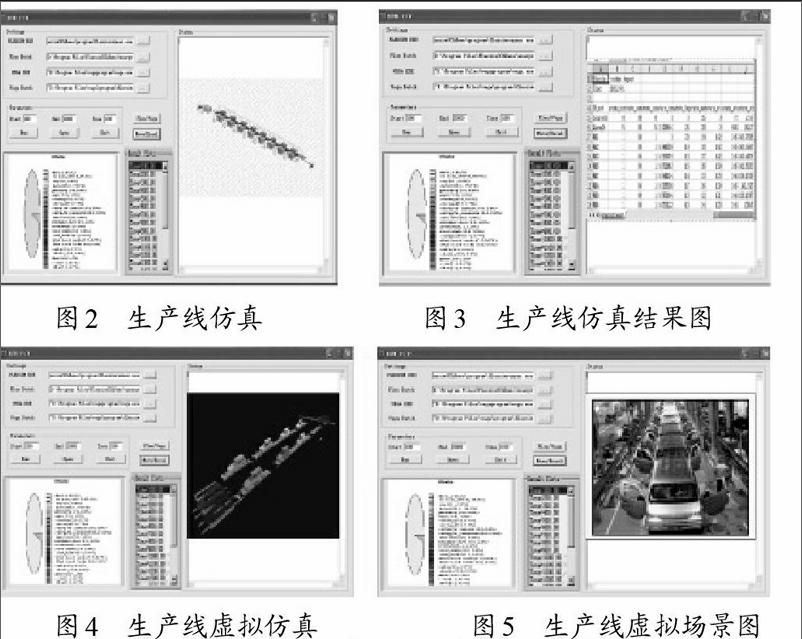

图2所示即为生产线仿真系统框架。由图2可以看到本系统是通过数据库调用Flexsim和Vega进行系统建模与仿真,操作界面里执行其中任一需要的程序或者同时执行,将结果显示在显示界面上,对结果进行分析和处理以达到优化的目的。

3 仿真应用举例

以某汽车发动机总成装配线为例。某汽车生产厂的某一条车体安装流水线为例,该车体装配生产线根据市场需要安装A、B、C、D四种车体,需求量分别为:A 型300台, B型200台, C型400台, D型300台。四种型号的需求比例为:3:2:4:3。

对于批量制造的产品在生产运作中,若对不同产品的单位数量进行排序生产, 称为一个循环流程。例如可以定义一个生产循环为生产:3台A车型, 2台B车型, 4台C车型, 3台D车型。在仿真建模时,只考虑生产线上的某关键装配工位,表1为该工位上各车型所要求的零部件清单。总装配生产线上该工位的装配时间为100s, 供应该工位的三个零部件的机加工子生产线(或者由仓库向生产线上运输)的节拍分别为:零部件S1的供应节拍为20s;S2为18s;S3为44s。

运行本系统,按照操作界面操作,显示区内会显示所需要的数据,可以在显示区内切换显示,如下图所示,从而使系统实现仿真与虚拟现实漫游。

通过方案比较发现,方案1和方案2的产量都是232台,超过方案3、4的228台和230台。由于时间都是27000S,所以方案1、2的工位效率較高,在实际生产中应采用方案1或者方案2。

4 结束语

利用Flexsim和虚拟现实的建模仿真系统对汽车混装生产线进行仿真和模拟,既为合理优化配置资源,保证生产线平衡,发现及消除瓶颈工序提了供理论依据,又实现了生产线的3D虚拟漫游。

参考文献

[1] 赵建辉,王红军.基于Flexsim 的混流装配线投产顺序的仿真[J]微计算机信息.2007,23(8-3): 29-31

[2] 李永先,胡祥培,熊英 . 物流系统仿真研究综述[J] 系统仿真学报2007,19(4):1411-1416

[3] 李晓雪. 基于 Flexsim 的生产线的建模与仿真[J]机械工程师,2007,6:90-91

[4] 姜学智,李忠华.国内外虚拟现实技术的研究现状[J].辽宁工程技术大学学报,20044:42-45endprint