汽车的大规模用铝为循环利用提供了广阔的发展空间

2017-09-26诺贝丽斯中国区董事总经理刘清

文/诺贝丽斯中国区董事总经理 刘清

汽车的大规模用铝为循环利用提供了广阔的发展空间

The large-scale use of aluminum for the car provides a broad space for development

文/诺贝丽斯中国区董事总经理 刘清

我们诺贝丽斯专做铝压延产品,每年约有300到350万吨的发货量,全球的四大洲-北美、南美、欧洲、亚洲都有我们的生产和分支机构。诺贝丽斯公司做铝压延还是有特色的,再生铝的使用达到了将近55%。我们所服务的市场其实很简单,主要有三大块,第一是饮料包装,也就是我们通常讲的易拉罐。其次,我们做汽车的白车身,包括覆盖件,占全球市场份额50%以上。第三,我们还有一些特殊的高端铝合金,比如说建筑、消费电子类产品等等。

诺贝丽斯在追求经济规模和效益同时,还是一个以环境最小代价来生产铝压延产品的公司,我们对于社会各个方面的考虑或许也是较全面的。今天我抛砖引玉,来讲讲铝在汽车里面应用与发展,分享几个典型例子,让大家了解汽车铝材应用跟我们再生铝的关系是什么以及未来的前景如何。

在汽车铝板的应用方面,诺贝丽斯服务于180多种车型,包括德系、美系和欧洲其他的系列,也包括韩国的一些企业。现在日系的车辆也开始使用铝材来做覆盖件,白车身还在以后考虑。这样的需求态势会带来压延铝材在乘用车应用上的长足增长。

乘用车用铝的增加,最大的推动力来自于政府所推动的减少二氧化碳排放和提高燃油效率。不管是美国也好欧洲也好,还是现如今的中国也好,都是如此。从百公里油耗,或者二氧化碳排放的要求来讲,各国都明确的表示出在未来的几年到2025年的变化趋势是怎样的。

按照中国的油耗法规,2015年百公里油耗达到6.9升,但前年底中国有三分之一的车企没有达到这个标准,也就是说从现在往后到2020年,我们要达到这个油耗,很多企业要去买指标了。如果达不到的话,未来的新车发改委可能就不给批了,这对车企相当于判了一个死缓,没有新车型,一个车企活不过一个产品生命周期。因此,这对铝行业是个历史性机遇,对再生铝也是个重大的利好消息。

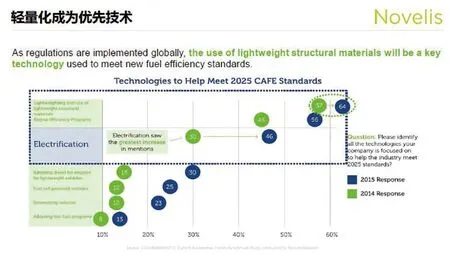

汽车发展到今天,轻量化的要求和其他的技术进步对于节能减排都能起到很好的效果。日前,特斯拉正式宣布在上海建设电动汽车生产线。这个项目曾徘徊了两年多时间,跟苏州谈过,跟广东也谈过,最终还是回到上海浦东做电动汽车。从汽车轻量化或者节能减排来讲,有很多技术都有它自己的代价和成本。据不完全统计,有两个技术很突出:一个叫电气化,要做电动汽车不管是混动还是纯电动;还有一个更高,是做车身结构的轻量化,不光是覆盖件。

从排序来讲,大家对于电动汽车的认同确实有很大变化,从原来比较低的30%提高到46%,近几年电动汽车蓬勃发展也是一种体现。值得注意的是,各种技术路径中,车身的轻量化始终是排在最上面的,并且一年之内从57%到64%。我们对于汽车本身的轻量化,确实是放在了非常重要的战略高度。

从选材来讲,毫无疑问,铝材会是未来十年里面突出的材料。对于汽车的轻量化,每一个汽车的主机厂有自己的技术路径,可能有的人会用高强钢,超高强钢,有的甚至选用一些复合材料,如碳纤维增强复合材料。即便如此,可以预见的未来十年中,铝材一定是汽车轻量化最主要的新兴力量,当然钢材会占一个主导,市场份额还是最大的。我们眼光要放宽放远一些,我们真正的竞争对手来自哪里呢?是来自钢铁、黑色金属。这不光是在中国市场,在欧美发达国家也如此。钢铁、黑色金属的规模、实力、技术储备,甚至从汽车行业来讲,对汽车行业服务的经验、理解的深度,比铝行业要深的多,强的多,也要壮的多,我们应该看到这个差距。因此,从铝的推广来讲,在汽车轻量化的应用方面,大家要多做一些文章,而且把文章做好才行。

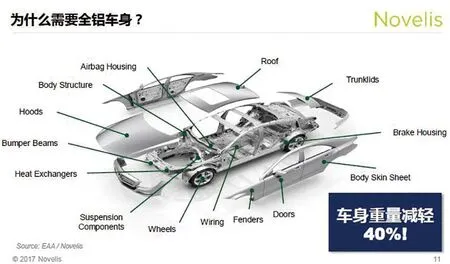

我们再交流一下关于铝材在汽车轻量化设计中的作用。铝材的特性使其得到了很好的应用。这特性包括了材料的强度和可延展性,可冲压性和加工性。同时铝能够得到这么广泛的应用,与它的循环利用这种特性是密切相关的。

最简单的,铝可以做汽车的发动机罩,可以做四门两盖,稍微难一点,可以做车顶。真正全铝车身是一种趋势,什么意思呢?就是它的底盘以上的包括它的覆盖件、承重的结构件以及白车身,都是由铝来做的,这就是全铝车身。我们知道,按照现有的技术可以很容易做到40%的减重,这个已经在很多车型里面得到了证明,不管是稍微大一点的车、中型的车还是轿车。

例如美国最畅销的车F150,一年卖出80万辆左右,从原来的白车身覆盖件转换成铝以后,得了很多奖,它的安全评级在美国系统里面是得到五星的,没有任何问题,这是最高的安全等级,这改变了很多消费者和很多行业人士的误解或者不清楚的地方。除了F150成功投放市场以外,F250、F350在北美也已经投放市场。此外,通用公司也在考虑更多的应用。

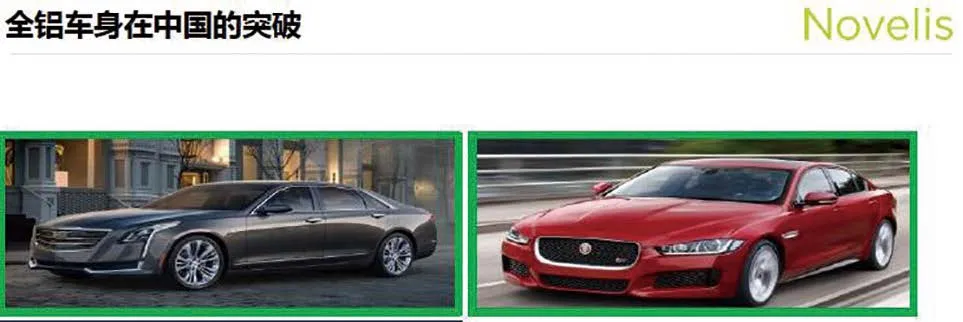

中国的情况如何呢?中国第一款全铝车身是凯迪拉克的CT6,在去年年初投放市场,这是中国真正意义上的国内生产的全铝车身,它在白车身覆盖件上达到了63%。这是一个标志性的项目。很荣幸,诺贝丽斯成为他们的供应商。第二款红颜色的车是捷豹的轿车,去年5月份投放市场,它的白车身覆盖件的用铝量更是高达75%,在中国大陆生产的车里面这是用铝量最高的,严格意义上来讲,它也是中国大陆真正的全铝白车身。

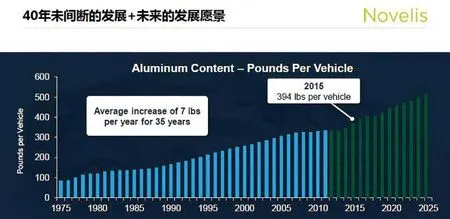

为什么越来越多的车企会用全铝车身呢?接下来还会有谁呢?其实在过去的几十年里面,铝在汽车里面的应用从统计数据中可以很明显的看出爬坡的趋势。每年单车使用铝的量增长是非常明显的,且这种趋势可以延续。在可预见到的未来十年里,这个趋势非常明确。中国有汽车轻量化联盟,我们还是偏于保守。我们预测中国十年以后单车的用铝量等于现在欧洲单车的用铝量,我个人的观点可能还会超过欧洲。

电动汽车是现在铝在汽车行业里面发展的一个增长热点,节能减排为国家战略,中国政府也因此大力推广电动汽车。我们的所谓新能源汽车,过去讲混动和纯电动,但真正卖得好的,更多的是纯电动汽车,这跟一两年以前很多的专家观点恰恰相反。这个比例变化代表什么,对我们行业意味着什么?一般来讲,纯电动汽车对于轻量化的要求更加迫切,因为这与它本身的电池和大小,车身的自重,跑的公里数都是直接相关的。

据悉,特斯拉以后要在中国做MODEL3。大家知道特斯拉的市值,曾经是达到了全球车企里面最高的,尽管它还在亏损,但是为什么它的市值那么高,就是代表未来的一种趋势,不管是AI、自动驾驶也好,智能城市也好,它所做的产品和未来息息相关。这趋势逼着全世界很多的传统车企,不论是奥迪,还是宝马、奔驰,纷纷公布他们的电动汽车和混动汽车计划,无一例外。大家如果关注一下就会知道,大众集团最近在中国签署了第3个合资企业,江淮做什么呢?专门做新能源汽车,其他都不干。宝马也有,丰田也有,日产也有,现代汽车也有,包括中国自身的车企也有,说明铝车身轻量化在汽车领域的应用所带来的机会确实很多。另外,汽车制造还会用到很多其他的形式的铝材,包括型材或者其他铸造产品等,所以带给我们每位同仁的机会确实是非常巨大。

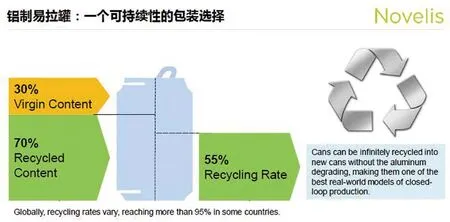

下面我们再交流下铝回收及闭路循环系统,它确实能够充分发挥铝材的特性和优势,可以看到在2010年,我们公司全球范围内300万吨的发货,三分之一左右是再生铝材,这个里面又以UBC罐料回收为主。发展到2015年,回收铝使用比例达到53%左右。今年我们预计整个再生铝在原料输入端占的比例为55%,全球做压延产品的企业里面没有其他家可以做到这个水平。让诺贝丽斯非常自豪的不是说我们做的多么大,而是在整个加工过程中,我们所做出来的每一公斤的铝材,所带来的二氧化碳排放量是最低的,对于环境造成的影响是最低的,废水、废气的排放也是最低的,这个是让我们引以自豪之处。

中国已经是电解铝第一大国了,但并不是所有的第一都是好的。以环境为代价,把电解铝发展成全世界第一,我们应该自省,看看我们自己发展的道路、策略、战略,在哪些地方能够调整,能够真正适应未来的发展模式。我个人认为,像循环铝材这种第一,中国才真的需要好好争一争,这是利国利民的好事情。再生铝是未来发展的模式,相信在中国一定会在这个领域得到长足的进步。

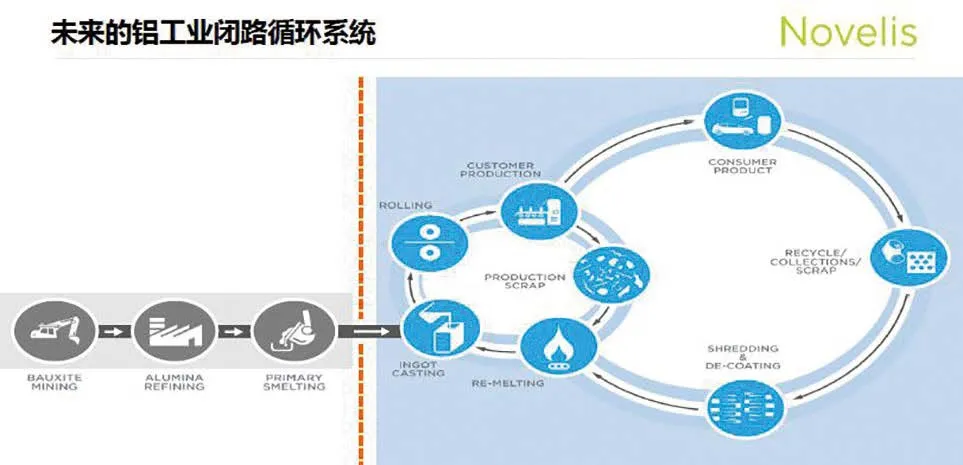

我们行业的闭路循环系统,闭路循环经济的建立,必须是要经过一个流程:从上游开始,经过氧化铝、电解铝、铝锭,到下游加工,到成品,给我们下游的客户,这是一个比较通常的流程。

未来铝工业的闭路循环系统应该是什么样子呢?应该是尽量少的利用虚线左边的资源,也就是说从氧化铝、电解铝出来的纯铝,应该更多的使用循环铝。循环铝从哪里来呢?第一圈的循环要从哪里来呢?要从我们本身铝加工行业的加工过程当中,出来的这些不管是边角料,还是因为你的成材率不够导致的残次品,内部先要有一个循环,这是第一道。但是光有这个环不够,我们要有三个环才能真正做到闭路循环。第二环是我们的产品,用到罐料或用到汽车的时候,在加工过程中会产生出很多边角料,这些边角料要得到很好的应用,不能浪费。第三个环就是车到了生命周期以后,我们要把它进行回收再做一个分解,进行材料分类。能够在这个方面做到循环,那我们才是真正把这个工夫做到了。

用一个铝罐为例。我们在做罐体的时候,如果有70%的循环的料,用30%的原铝混合下来,可以产出完全没有任何问题的铝材。根据铝本身的特性和现在的技术,完全可以做到不断地循环利用,实现较高的使用效率。如果看过汽车的冲压线就知道,钢板进去以后做成成品,有将近三分之一的材料会作为半角料冲压出来,这块料怎么使用;同时汽车到了生命周期以后,它的拆解怎么重复利用,这是非常大的可再生利用的一块。

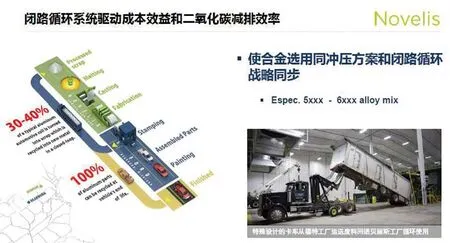

上图明确的表现出从上游到下游的过程。前面绿颜色的是我们这个行业做的压延,我们的汽车用户落料中,冲压过程会产生将近40%的边角料,这个边角料如果通过很好的分类,高镁低镁分开,拿回去重新做熔铸,可以达到非常高的使用效率。

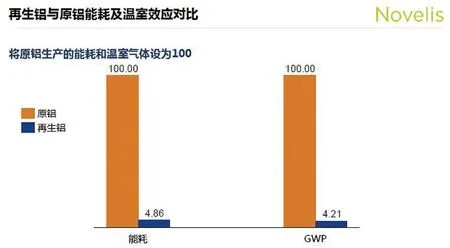

这样做的原动力是源于对环境的保护、再生资源的重复利用。我们可以看到能耗,对于二氧化碳的排放,再生铝跟用纯铝的差别确实非常大,我想这就是我们每位同仁应该要做的事情与责任,同时也是在以后多交流的内容。

(本文根据刘清在第十四届铸造铝合金产业链发展论坛上的讲话整理而成)