DPS系统在汽车总装SPS配送中的应用

2017-09-25江亮/文

江 亮/文

DPS系统在汽车总装SPS配送中的应用

江 亮/文

本文主要介绍了在汽车总装SPS配送模式下,为保证拣料工能够迅速高效地进行物料集配,在物料集配区实施的一种数字化拣选系统(DPS),包括DPS的功能及价值、DPS系统硬件选型、实际应用效果、应用前景展望等。

汽车总装、SPS配送模式、DPS系统、物料防错

随着汽车制造业的不断发展,柔性化、数字化制造已逐渐成为汽车生产企业新工厂规划方向,为解决多车型混线生产模式下线边面积不足的瓶颈和提升装配效率,SPS(Set Parts Supply)配送模式在行业中得到了迅速推广应用。本文主要介绍在SPS配送模式下,为保证拣料工能够迅速高效地进行物料集配,在物料集配区实施的一种数字化拣选系统(Digital Pickup System,简称“DPS”)。

在汽车总装过程中,物料配送效率的提升显得至关重要

一、DPS系统简介

SPS配送模式的核心是把生产线装配工位边的物料储位转移至物流集配区,从而使生产线现场环境和装配效率得到提升,但物流区也因此增加了集配区这一环节。在集配区,拣料工根据拣配单从众多储位中“挑选”对应储位的零部件进行SPS台车集配。但是,随着零部件种类的增加,因类似形状或相似零件号而产生挑选错误的风险也在增加,且已成为生产现场需要解决的重要课题。

为保证拣料工能够迅速高效地进行物料集配,在物料集配区实施DPS系统就变得更加重要。实际上,DPS就是通过从上位系统(ERP/WMS/MES)获取生产计划、车序队列和BOM数据等信息,通过系统数据库的处理实现声光指示拣料工进行SPS台车集配的一种防呆、防错的解决方案。

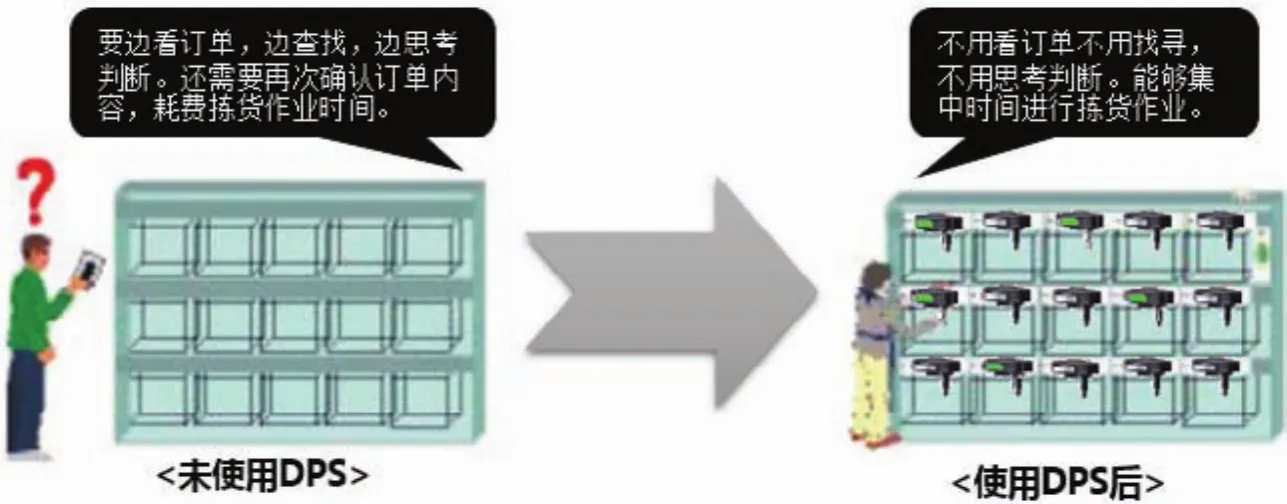

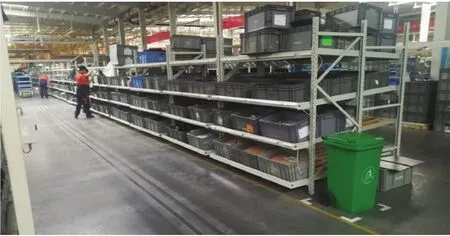

图1:使用DPS系统前后效果对比

DPS系统通过在料架上安装的指示灯、声光报警器,显示器等终端指示设备,直观地为拣料工指示当前应该选取的物料,提高拣选效率,防止发生错配、漏配的状况,同时对拣料过程信息实时进行监控和数据采集,实现拣料配送完整流程的数据管理、查询、报表和追溯等功能(如图1)。

二、DPS系统功能及应用价值

DPS主要功能,如图2。

1.拣料指示

DPS系统可通过车序管理、中断管理、车型切换管理、车序校验等功能,实现拣料作业的顺序控制与调整。正常情况下,系统按车型队列顺序亮灯,指导拣料工作,如生产线出现异常,指定权限的操作者可以根据集配区的控制终端,对队列顺序进行调整(增加或删除队列)。此外,DPS系统可选择不同终端显示设备,在同一集配工位中实现单台或多台同时拣料指示。

2.补料指示

DPS系统可通过在集配区投料侧设置指示终端,当库存不足时,发出补料信号并进行预警,根据设定的安全库存量和消耗节拍,通过不同颜色表达补料的紧急程度。

3.防呆

DPS系统设计理念的核心是指示与防呆,拣料工在拣选过程中,如出现漏拣、错拣、延时等异常情况进行报警提示,并提供个性化参数配置,可以随着生产节拍的变化调整拣料参数。

4.拣料追溯

DPS系统可通过绑定拣料工位人员信息和拣料过程报表,实现订单拣料的追溯性和人员量化考核。

5.可视化

DPS系统可以通过对现场指示终端、通讯、库存和节拍等状态进行监控,当系统出现异常情况,能及时直观地显示报警信息。

DPS系统通过传感器、警示灯和RF等输入输出设备,进行直观、快速地指导投料和拣料,不仅可以减少纸面单据的传递和交接时间,实现无纸化作业,推动绿色物流的发展,还可以提高信息传递的及时性和准确性,降低工作强度,使工人不易疲劳。此外,实施DPS系统后,即使不熟练的人员也可以拣料,降低培训成本,缩短培训周期。

图2: DPS系统功能概要

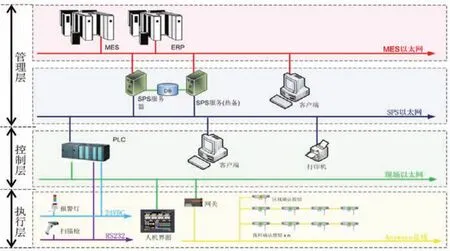

图3: 基于PLC解决方案的DPS系统架构

表1: 基于PC和基于PLC解决方案的对比

三、DPS系统硬件选型

1.目前汽车厂DPS系统硬件构架基本上基于两种解决方案,即基于PC的解决方案和基于PLC的解决方案,如表1。

2.两种解决方案的主要差别是:拣配逻辑在PLC中控制执行,还是在PC中控制执行。为确保拣料逻辑执行的稳定性,DPS系统硬件选型应优选基于PLC的省配线方案。尤其在主装配线的节拍快(大于90秒/台),系统稳定性要求高,指示终端数量多、覆盖面积大的SPS集配区环境。

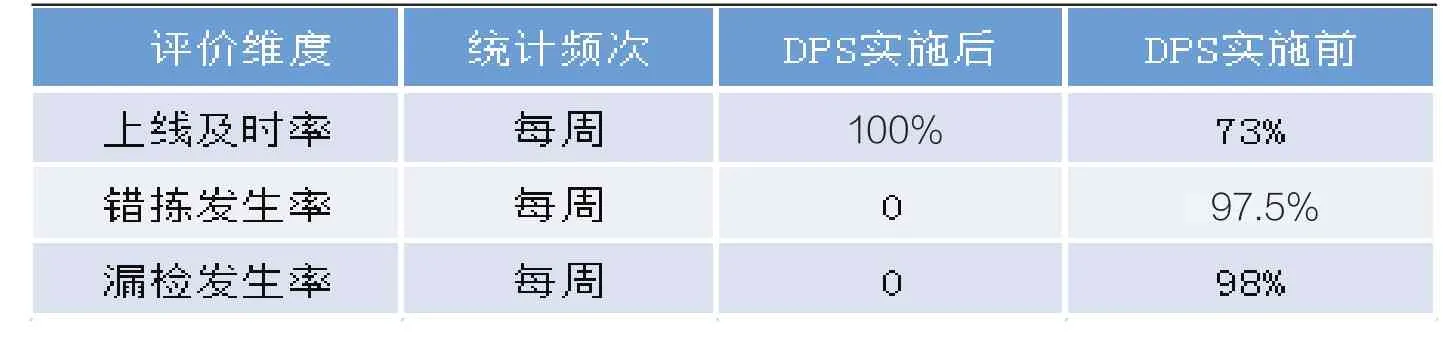

表2: 实施DPS前后SPS配送KPI的变化

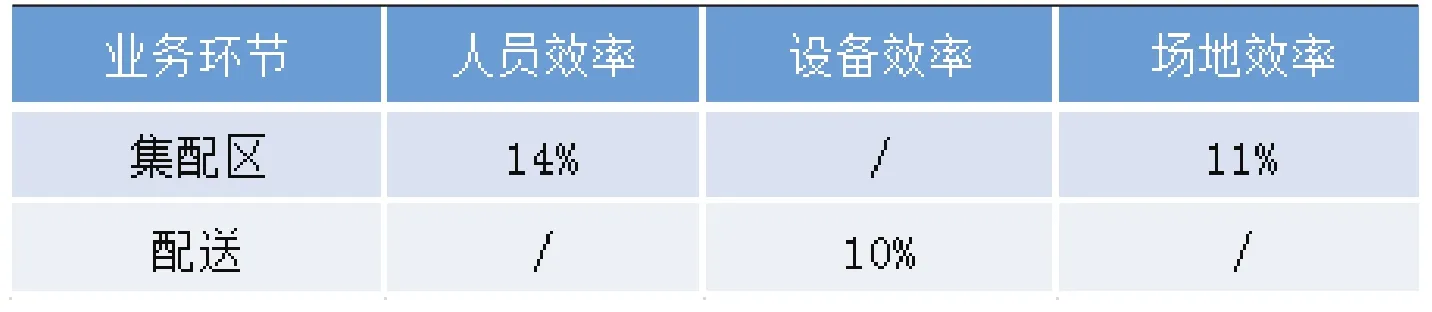

表3: 实施DPS后SPS配送效率提升数据统计

3.基于PLC解决方案的DPS系统硬件架构分为三个层级(如图3),分别是管理层、控制层和执行层。管理层的服务器和工控机负责系统配置,数据输入输出及报表;控制层的PLC模块负责接收数据,亮灯指令计算、监控和异常信号输出;执行层的显示屏、传感器等指示终端则负责执行声光指令、系统状态监控等。

四、DPS系统的应用与效果验证

笔者通过参与所在企业某总装厂DPS系统的规划与实施,总结业务运行情况,与未实施DPS系统前有以下变化:

1.SPS配送KPI方面,系统对拣料流程进行了严格的控制,使现场拣料工作业更加规范,加强了物流环节零部件质量控制,通过对现场运行一周的数据观察,数据分析如表2。

2.SPS配送效率方面,实施DPS后,理论上人员将减少单据打印、整理、核对、寻找库位和思考判断的时间;转运设备通过系统联动将减少闲置等待时间;集配区场地通过系统数据分析将不常用物料储位进行优化,将提高存储效率。效率提升的详细数据统计,如表3。

3.其它方面,在SPS集配区实施DPS系统后,通过报表可以对每个拣料工位的拣料实绩进行分析,能够快速、准确地均衡每个拣料工位的作业负荷,且易于对SPS集配区物料进行扩展。

五、DPS系统应用前景展望

随着智能化、数字化制造时代的到来,DPS系统的应用将会越来越广泛。从信息化发展的动向来看,一些新技术的普及将会成为DPS系统发展的趋势:

第一,传感器选型升级。如结合无线通讯技术取消或减少现场布线,实现无线亮灯指示,结合语音处理系统实现声音指示,其他如光电传感器、门开闭传感器的应用等。事实上,上述一些技术现在已经在部分工厂使用,只是限于成本因素未广泛推广。

第二,数据处理与应用。通过充分挖掘历史数据的有效信息,帮助我们研究规律,优化现场作业方案,及时发现和处理异常。通过与生产、物流、质量管理系统形成数据共享,实现产品制造过程全程追溯等集成方案的开发应用。

作者单位为宁波吉利汽车研究开发有限公司