打孔制动盘热裂纹问题分析和优化设计

2017-09-24卢毅孙洪斌

卢毅+孙洪斌

摘要:对汽车制动系统系统中打孔制动盘热裂纹问题分析和优化设计进行了研究,以通过热裂纹试验为目标,应用理论结合试验的方法,通过调整打孔制动盘孔位结构的办法改善热疲劳强度,以防止打孔制动盘在制动过程中产生热裂纹。借助制动惯性试验台架进行试验,通过逐渐优化打孔制动盘孔位设计实现了打孔制动盘的优化设计。

关键词:打孔制动盘 热裂纹

前言

制动系统在长时间使用的情况下,制动盘温度将升高,由于制动盘本身热容量的限制,将产生热衰退现象,造成制动性能减弱或丧失,严重影响行车安全(产生异响、抖动、丧失制动)。解决上述问题的方法可以从多种方面,如增大制动盘的体积来提升热容量,或使用高摩擦系数配方的摩擦片与盘进行配合,或增大盘的直径来增大盘面与空气接触面积。但以上方法均会给制动盘带来重量升高或成本升高的问题。通过研究打孔制动盘可以在不增加盘重量的前提下提升盘与空气的热交换能力,同时还会减轻盘的重量,在盘面上增加孔洞工艺上易于实现,成本仅有少许增加。打孔盘有两个主要缺点,一是由于盘面打孔盘面强度降低,制动盘温度升高后打孔处易产生热裂纹。二是孔与摩擦片形成刮擦,加速了摩擦片的损耗。本文主要分析第一个缺点通过改变打孔制动盘结构(孔大小、倒角大小、倒角形式)对打制动盘热裂纹进行分析和优化设计,提高热疲劳强度,满足热裂纹试验。

1.热裂纹问题分析

1.1 问题描述

对某款新车开发打孔制动盘,设计验证(汽车制动盘热裂纹试验)时,盘面产生贯穿性裂纹2例,未通过试验。

1.2 不合格件信息

打孔制动盘2个(为排除加工不良导致问题发生,采用2个样本进行试验),孔位尺寸:直径5mm、倒斜角1.5mm、与摩擦片接触盘面宽度125mm。

试验标准:通过反复制动使盘面温度到达500℃,以120km/h风速对盘面进行降温至80℃,循环300次。

评价标准:盘面间产生的裂纹长度<70%盘面宽度,盘面端部产生裂纹长度<55%盘面宽度,且以上两种裂纹间距需大于50mm。

试验结果:

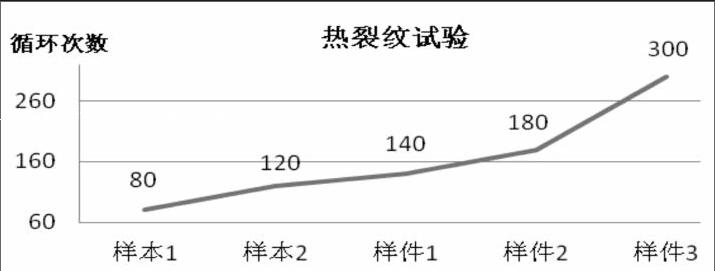

样本1:经过80个循环,盘间产裂纹长度95mm,大于70%盘面宽度,不合格;

样本2:经过120个循环,盘面端部产裂纹长度75mm,大于55%盘面宽度,不合格。

2.优化方案

2.1通过对标市场上已量产打孔制动盘,总结孔位尺寸直径为4-5mm、倒角大小为1.5-2mm、倒角形式为圆角或斜角,基于上述总结,修改打孔盘孔径大小、倒角大小、倒角形式进行逐一匹配验证。每次更改一个参数,制作三个样件,分三个步骤进行热裂纹试验验证。

2.2样件信息

1、样件1:增大孔位倒角,倒角由1.5mm,变更为2mm。孔位尺寸:直径5mm、倒斜角2mm;

2、样件2:缩小孔径,孔径由5mm变更为4mm。孔位尺寸:直径4mm、倒斜角2mm;

3、样件3:改变孔位倒角形式,由倒斜角变更为倒圆角。孔位尺寸:直径4mm、倒圆角2mm。

3.确认方案效果

3.1试验后样件状态

3.2试验数据

3.3验证结论

根据试验结果,热裂纹试验循环次数逐渐增高,证明改善方向正确,其中样件1在140个循环后产生裂纹超出試验要求,样件2在180个循环后产生裂纹超出试验要求,样件3在300个循环后未产生裂纹,且通过着色剂渗透后仍未发现裂纹,通过热裂纹试验,强度达到要求。

4. 结论

总结孔位设计趋势为:1、 孔径:小孔径; 2、 孔位倒角形式:倒圆角;3、 孔位倒角大小:大倒角。

打孔盘孔位结构与盘体强度、散热、NVH、摩擦片损耗等其他指标均紧密关联,本次虽改善了热裂纹效果,但孔位结构变更可能会引起其他失效,重点在于匹配验证,后期将重点关注其中影响性能的参数并进行验证,并对其趋势进行总结。

参考文献:

[1] 方泳龙 汽车制动理论与设计.国防工业出版社.2005.

[2] 余志生 汽车理论.机械工业出版社.2009.endprint