某船用低速机扫气集管单向阀有限元分析

2017-09-23周秀亚张耀中李孝连王奎

周秀亚,张耀中,李孝连,王奎

某船用低速机扫气集管单向阀有限元分析

周秀亚,张耀中,李孝连,王奎

(中船动力研究院有限公司,上海200129)

某型船用低速机在试航时发现,扫气集管单向阀发生逆向凹陷,造成密封不严,使主机启动和正常工作时扫气集管内的压力偏低,影响主机的工作。通过采用Abaqus等有限元软件,对单向阀模型进行了碰撞分析和静力学分析,结果显示在单向阀特定工况下,最大应力主要分布在簧片中心区域,碰撞过程中的最大应力小于材料的屈服强度;静态分析显示,最大应力位于主要分布于簧片平板中心区域,且大于材料的屈服强度。根据仿真结果提出了增大簧片厚度的优化方案,为单向阀的设计提供一定参考。

单向阀;碰撞分析;静态分析;优化方案

船用低速柴油机扫气集管的单向阀主要分为两部分,一部分连接辅助风机和扫气集管,另一部分连接空冷器和扫气集管。主机启动阶段,辅助风机工作,连接辅助风机的单向阀打开,进气,连接空冷器的单向阀关闭,保证扫气集管内的压力;增压器提供的气体压力达到0.1 MPa时,连接空冷器的单向阀打开,增压器提供的压缩空气进入扫气集管,辅助风机停机,连接辅助风机的单向阀关闭。

某船用低速机在试航时发现:连接辅助风机的单向阀发生逆向凹陷。根据对单向阀的工作过程、受力和凹陷情况,本文选取了单向阀关闭直至静态的过程,对其进行了动态显示碰撞分析和静态下的静力学分析。

1 数学模型

1.1 碰撞分析模型

采用ABAQUS/Explicit进行瞬态动力学分析,分析过程应用中心差分法对运动方程进行显示的时间积分,应用前一个增量步的动力学条件计算下一个增量步的动力学条件,得到结构关于时间载荷的响应。一个计算循环包括结点计算、单元计算和设置时间[1-4]。

(1)结点计算

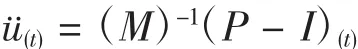

动力学平衡方程:

对时间显示积分:

(2)单元计算

根据应变速率ε˙,计算单元应变增量dε.

根据本构关系计算应力σ:σ(t+△t)=f(σ(t),dε).集成单元结点内力I(t+△t).

(3)设置时间t为t+△t,返回步骤(1).

上述式中,t为时刻,u为结点位移,u˙为结点速度,ü为结点加速度,M为结点质量,P为所施加的外力,I为结点内力,σ为计算应力。

1.2 静态分析模型

在静态下,本文模型零件之间有接触,属于非线性问题,计算时,采用经典动力学的通用计算公式:

[M](x¨)+[C](x˙)+[K](x)={F(t)}

其中[M]为质量矩阵,[C]为阻尼矩阵,[K]为刚度系数矩阵,(x)为位移矢量,{F}为力矢量。静态结构分析中与时间无关,上述动力学方程可简化为:

[K](x)={F}

进行静态结构分析时,认为[K]为一常量矩阵且必须是连续的,材料满足足够弹性和小变形。

2 单向阀有限元分析

2.1 有限元模型及材料

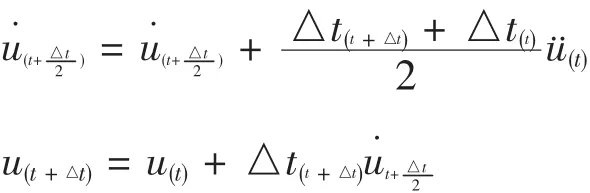

某型主机的扫气集管处有大量结构相同、边界条件类似的单向阀组件,如图1所示。为减少计算量,本文选取一组单向阀组件进行有限元建模,如图2所示。一个单向阀组件包含一个簧片、一个底座和一个轴,簧片可绕轴转动,其工作过程:当空冷器侧压力大于扫气集管侧压力时,簧片绕轴转动,直至碰到挡板,单向阀打开;当空冷器侧压力小于扫气集管侧压力时,簧片转动至于底座贴合,单向阀关闭。连接辅助风机和扫气集管的单向阀结构与之相似。

图1 单向阀组件

图2 单向阀组件关闭时的剖视图

单向阀组件的材料参数如表1所示。

表1 单向阀组件材料参数

单向阀有限元模型如图3所示,单元类型为C3D10M,单元数为34 782,结点数为47 053.

图3 单向阀有限元模型

2.2 工况

单向阀的实际工作过程可能引起单向阀损坏,可分为两段:单向阀与底座碰撞过程和单向阀静态闭合阶段。

单向阀与底座碰撞过程:增压器提供的高压气体进入扫气集管时,辅助风机停机,与其相连的单向阀在0.1 MPa的压力作用下开始闭合,并与底座发生碰撞,直至关闭。计算得出,簧片在与底座碰撞前的一刻角速度为12.4 rad/s.

单向阀静态闭合阶段:主机正常工作时,扫气集管内的表压达到0.3 MPa,在此压力作用下,与辅助风机相连的单向阀始终保持闭合状态。

3 仿真结果及分析

3.1 碰撞仿真结果及分析

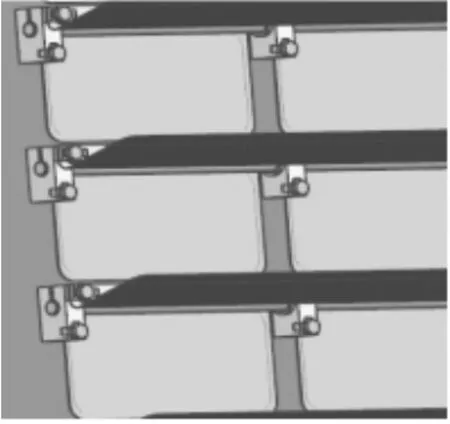

簧片在压力的持续作用下,以12.4 rad/s的角速度撞向底座。整个碰撞过程模型的应力分布趋势一致:簧片的弯角处出现小范围的应力集中,簧片平板中心区域出现大面积应力较大的区域。1.5 ms时的整个模型的应力分布如图4所示,簧片的弯角应力集中处最大应力为919.4 MPa.整个过程中,底座的应力均小于93 MPa,轴的应力均小于166 MPa,两者的最大应力均远小于材料的强度。

图4 碰撞进行1.5 ms时的应力分布云图

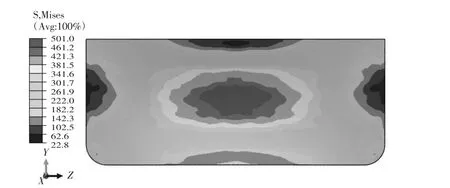

单向阀组件使用中发现,簧片平板处出现凹陷,且计算表明簧片平板处的中心区域应力比周围大,如图5所示,因此,有必要对簧片平板处施以关注。

图5 簧片平板应力云图

碰撞过程中平面中心区域最大应力与时间的关系如图6所示,由图可知,在碰撞开始阶段,平板中心区域的最大应力随碰撞的进行而增大,在0.9 ms附近,最大应力达到最大值501 MPa.随后平板开始回弹,最大应力逐渐减小,由于平板一直受到压力的作用,因此回弹时,最大应力减小的速度要小于碰撞开始碰撞时最大应力增加的速度。

图6 簧片平板最大应力与碰撞时间的关系

整个碰撞过程中,由于底座是中空的,变形较大的区域均位于簧片平板中心处,如图7所示。

图7 簧片平板应变云图

簧片变形的最大值跟碰撞时间的关系如图8所示,其变化趋势跟簧片平板中心处最大应力变化趋势类似,在碰撞初期,应变随时间的增加而增大,在1.2 ms达到最大应变3.53 mm后,簧片开始回弹,应变减小。

图8 簧片平板最大应变与碰撞时间的关系

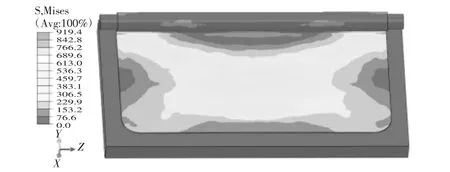

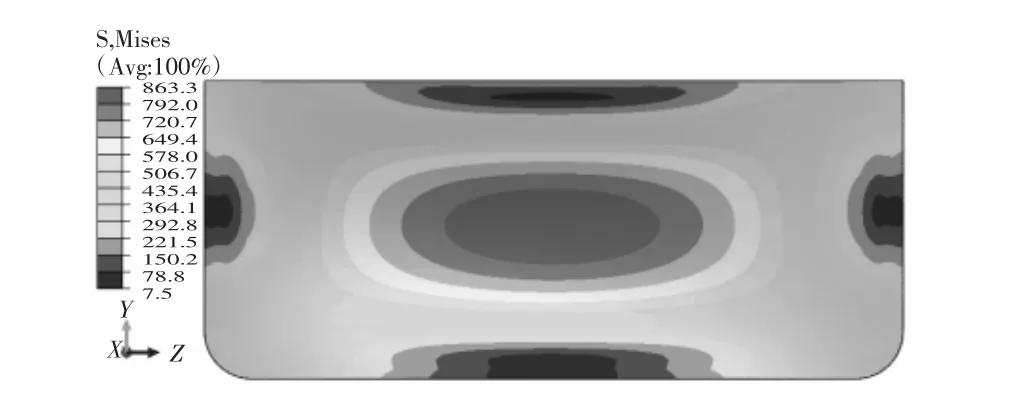

3.2 静态仿真结果及分析

静态仿真结果表明:簧片弯角处出现应力集中,最大应力为882.2 MPa,应力集中区域较小;簧片平板中心区域出现大面积应力较大区域,最大应力为863.3 MPa,这是因为在压差力的作用下,平板中心区域发生较大变形,产生较大应力,如图9、图10所示。

图9 单向阀组件应力云图

图10 簧片平板处应力云图

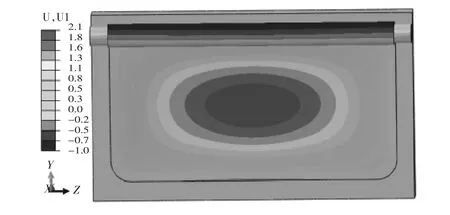

在0.3 MPa作用下,簧片在x方向的最大位移达到了6.2 mm,如图11所示。

图11 单向阀组件应变云图

3.3 仿真结果对比

结果表明:0.1 MPa压力作用下簧片与底座碰撞过程的最大应力小于材料的屈服强度,簧片的最大应变为3.53 mm.0.3 MPa压力作用下簧片静态过程的最大应力大于材料的屈服强度,造成簧片的塑性变形,簧片的最大应变为6.2 mm.

综上所述,该机型的单向阀簧片与底座的碰撞过程不会造成簧片的塑性变形,单向阀静态闭合的阶段易导致单向阀的损坏。

4 优化分析

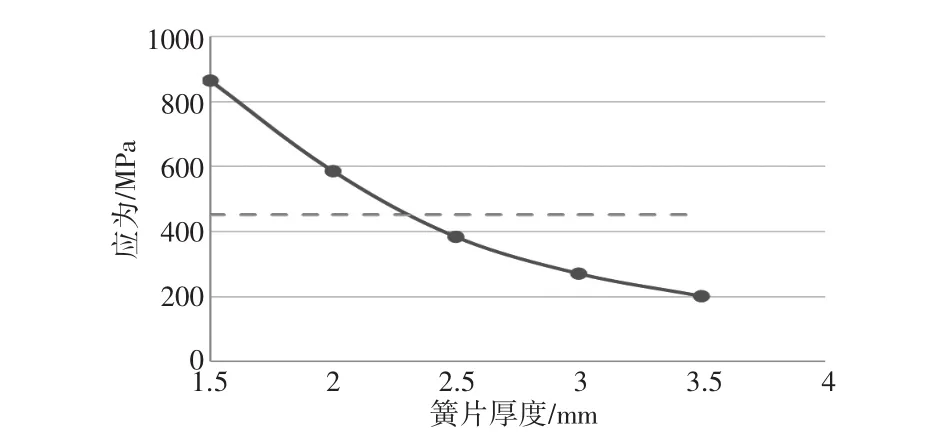

根据单向阀实际损坏情况和仿真分析结果,本文从成本和可行性的角度提出了增大簧片厚度的优化方案,并根据标准板材厚度,选取了簧片厚度为2 mm、2.5 mm、3 mm进行计算[5]。

簧片厚度增加,其强度增大,进而提高簧片抵抗破坏的能力。第4部分的仿真结果表明,同等簧片厚度的情况下,静态的最大应力大于碰撞时的最大应力,因此,优化方案中仅对不同簧片厚度的模型进行静态分析。压力为0.3 MPa时,不同簧片厚度的仿真结果如图12所示。

图120 .3 MPa压力下,不同簧片厚度时的最大应力

结果表明,簧片平板中心区域的最大应力随簧片厚度的增加而减小,簧片厚度增加到2.5 mm时,簧片平板中心区域的最大应力明显小于材料的屈服强度。因此,簧片厚度不应小于2.5 mm.

5 结论

(1)单向阀组件在0.1 MPa压力作用下碰撞过程的最大应力小于材料屈服强度,静态闭合状态下,压差为0.3 MPa时的最大应力为863.3 MPa,超出了材料的屈服强度。

(2)增大簧片厚度增至2.5 mm,单向阀组件的最大应力小于材料的屈服强度。

(3)利用本文方法,可根据需要对类单向阀零件的材料、结构、张角、厚度等参数进行优化。

[1]姚鹏.基于有限元车架碰撞分析[D].武汉:武汉理工大学,2011.

[2]田宁.某SUV正面碰撞变形有限元分析[D].秦皇岛:燕山大学,2011.

[3]雷正保,钟志华.结构碰撞分析中的动态显式有限元方法及应用[J].振动与冲击,1999(3):71-76

[4]马晓峰.Abaqus 6.11有限元分析从入门到精通[M].北京:清华大学出版社,2013:378-414.

[5]闻邦椿.机械设计手册第二卷[M].北京:机械工业出版社,2010:2-142.

Finite Element Analysis on Scavenge Non-valve of Low-speed Diesel Engine

ZHOU Xiu-ya,ZHANG Yao-zhong,LI Xiao-lian,WANG Kui

(China Ship Power Research Institute,Co.,Ltd.,Shanghai 200129,China)

Scavenge non-valve happened to retrorse sunken,which is found during a vessel’s trial voyage,make sealing failure and then decrease the scavenging pressure,which is need for a low-speed vessel engine to restart and work normally.Collision analysis and static analysis are made with the usage of Abaqus,results show that maximal strain distribute mainly on the center area of the flap during certain operating condition.Maximal strain in collision process is smaller than the material’s yield strength.Static analysis results also show that maximal strain distribute mainly on the center area of the flap,but its result is bigger than the material’s yield strength.On the basis of analysis results,several optimization programs are analysed,which would offer some references for the non-valve design.

non-valve;collision analysis;static analysis;optimization program

TK427

A

1672-545X(2017)07-0031-04

2017-04-11

周秀亚(1985-),男,江苏淮安人,本科,工程师,研究方向:机械动力学。