天然橡胶轮胎胶料中硅烷偶联剂种类对白炭黑增强效率的影响

2017-09-22潘宏丽编译

杨 英, 潘宏丽 编译

天然橡胶轮胎胶料中硅烷偶联剂种类对白炭黑增强效率的影响

杨 英, 潘宏丽 编译

(中国石油兰州化工研究中心 《石化技术与应用》编辑部,甘肃 兰州 730060)

通过与双-(三乙氧基硅烷基丙基)四硫化物(TESPT)的对比,研究了3-辛酰基硫代丙基三乙氧基硅烷(NXT)、3-巯丙基-2-[十三烷基-1-氧基-13-戊基(环氧乙烷)]乙氧基硅烷(VP Si-363)和乙烯基三乙氧基硅烷(VTES)对含白炭黑天然橡胶(NR)胶料性能的影响。结果表明,增加硅烷的用量后,至其所含乙氧基功能团与 TESPT 的乙氧基功能团处于相等的摩尔水平时,混炼胶和硫化胶的性能均得以提高。当 NXT 和 TESPT 中乙氧基数量相等时,胶料的拉伸强度亦相同。依据 5 ℃时的 tan δ值较小及60 ℃时tan δ值较大可推断,当TESPT用于胎面胶时,与以 NXT、VP Si-363、VTES 为偶联剂的混炼胶相比,含 TESPT 偶联剂的混炼胶,其抗湿路面抓着力和滚动阻力略优。

天然橡胶;白炭黑;硅烷偶联剂;轮胎

0 前 言

双-(三乙氧基硅烷基丙基)四硫化物(TESPT)有利于白炭黑在胶料中的分散,具有低佩恩(Payne)效应,使轮胎具有良好的耐磨性能、力学性能及低滚动阻力。但TESPT也具有一些缺点,如混炼时,其四硫化物结构可导致胶料产生焦烧问题,硅烷化反应会生成大量乙醇,进而引发环境问题等。3-辛酰基硫代丙基三乙氧基硅烷(NXT)和3-巯丙基-2-[十三烷基-1-氧基-13-戊基(环氧乙烷)]乙氧基硅烷(VPSi-363)等硅烷替代品就应运而生。NXT是一种辛酰基封闭的硫醇基硅烷,可提供比TESPT更好的焦烧性能。然而,含NXT混炼胶的硫化反应表观活化能比含TESPT的低,且随着硅烷浓度的增加,上述两种混炼胶的表观活化能均减小。VPSi-363是一种含1个乙氧基和2个长烷氧基的硫醇基硅烷。有报道称:VPSi-363结构中的硫醇基或长烷氧基可加快白炭黑与硅烷间的反应速率;此外,与含有短烷氧基链的硫醇基硅烷相比,其结构中含有氧原子的长烷氧基链可增加这种硅烷在白炭黑表面吸附的可能性,进而加快硅烷与白炭黑之间的反应。与添加TESPT相比,含硅烷丁苯橡胶(SBR)或聚丁二烯橡胶(BR)的轮胎胶料中添加VPSi-363后,可使轮胎的滚动阻力提高13%,并使挥发性有机物(VOC)乙醇的排放量减少80%。对含黏土纳米橡胶的研究表明,与TESPT相比,VPSi-363对硫化胶拉伸应力的影响较小,这可能归因于VPSi-363中众多的烷氧基团,当键合至黏土表面时,它们占据了一些空间,限制了硅烷与填料间键合的数量。

除含疏基的硅烷外,实验中还将一些其他类型的硅烷偶联剂用于含白炭黑聚合物中,包括氨基硅烷、氰基硅烷、乙烯基硅烷等。乙烯基硅烷[例如乙烯基三甲氧基硅烷(VTMS)和乙烯基三乙氧基硅烷(VTES)]可用于聚烯烃的湿气交联,以改善它们的性能,拓宽这些材料的应用领域。在橡胶中,乙烯基硅烷可用于改善含过氧化物硫化体系和无机填料乙丙橡胶(EPM)和三元乙丙橡胶(EPDM)的性能。配方中含有乙烯基硅烷,可显著改善材料的定伸应力、拉伸和撕裂性能、填料分散性及动态力学性能。除了硅烷化反应致使填料和橡胶之间具有良好的相互作用外,硅烷结构中的乙烯基基团在过氧化物硫化过程中可与橡胶分子中的自由基发生反应,致使填料与橡胶间产生强键合,从而使橡胶具有良好的静态和动态性能。如果在此过程中产生了自由基,乙烯基硅烷中存在的C=C不饱和键就为硅烷在聚合物链上发生接枝反应提供了可能。

以添加TESPT为参比混炼胶,以等摩尔或等烷氧基功能基团数量,研究了不同类型硅烷偶联剂NXT、VPSi-363和VTES对含白炭黑天然橡胶(NR)性能的影响,并对比了NR混炼胶中与不同硅烷结合的白炭黑增强效率。

1 试 验

1.1 原材料

泰国产天然橡胶[烟胶片RSS3#];法国Solvay公司产高分散白炭黑(Zeosil1165MP);德国Hansen&Rosenthal公司产经蒸馏处理的芳烃抽提油(TDAE-oil);N-环己基-2-苯并噻唑基亚磺酰胺(CBS)、二苯胍(DPG)和2,2,4-三甲基-1,2-二氢化喹啉(TMQ),均产自比利时Flexys公司;ZnO、硬脂酸和硫磺,均产自德国Sigma-AldrichChemie公司。4种不同类型的硅烷:TESPT、VPSi-363、VTES,均产自德国Evonik公司;NXT,产自美国Momentive公司。所有的原料在使用前均未进行处理。表1列出了实验用硅烷的化学名称、结构式及分子量。

表1 实验用硅烷偶联剂

1.2 混炼胶配方及混炼工艺

表2列出了混炼胶配方。硅烷NXT、VPSi-363和VTES的用量等同于参比物(TESPT),或以摩尔数计或以烷氧基基团数量计。所有混炼胶均按表3所示出的工艺混炼。混炼第1步即制备含白炭黑NR混炼胶,在Brabender®50EHT型密炼机(德国Brabender®GmbH&Co.KG公司制造,混炼室体积为70cm3)中进行混炼。初始混炼温度设定在100 ℃,以便使排胶温度处于135~150 ℃。根据Kaewsakul等的要求,在这个温度范围下,含白炭黑/硅烷NR混炼胶综合性能最优。

表2 混炼胶配方

表3 混炼工艺

1.3 混炼胶及硫化胶性能测定

1.3.1 门尼黏度及佩恩效应

依据ASTMD1646方法,采用ViscTech+(美国Tech-Pro公司)测定试样的门尼黏度[ML(1+4),100 ℃]。利用橡胶加工分析仪(RPA2000型,美国AlphaTechnologies公司)分析硫化胶的佩恩效应或填料-填料相互作用,测试条件为100 ℃、频率0.5 Hz、应变0.56%~100%。

1.3.2 结合胶含量

将未硫化混炼胶切割成质量为0.25 g的小块,置于金属笼内浸入甲苯中,在室温下浸泡72 h(每24 h更换1次溶剂)。取出试样在50℃下干燥24 h,然后在室温、空气或氨气中,再浸入甲苯中72 h。氨处理可使橡胶与白炭黑之间的物理结合断裂,从而确定是化学键合橡胶或是自然的物理键合橡胶。试样最终在50 ℃下干燥24 h。结合胶含量根据以下方程式计算得到:

式中,m为溶剂抽提后试样的质量;ms为试样中白炭黑的质量;mr为试样中弹性体的初始质量。

1.4 硫化及拉伸特性

利用无转子硫化仪(RheoTechMD+型,美国Tech-Pro公司)分析含白炭黑NR混炼胶的硫化特性,测试条件为频率1.67 Hz、应变14%、150 ℃、30 min。混炼胶在平板硫化机(泰国ChaicharoenKarnchang公司)上于150 ℃下硫化至正硫化时间(tc90)。使用C形模具,将2 mm厚的硫化片材切割成哑铃状,按照ASTMD412方法,在拉力试验机(H10 KS型,英国Hounsfield公司)上进行拉伸测定,拉伸速率500 mm/min。

1.5 动态力学分析

利用动态机械热分析仪(DMTAV,美国RheometricScientific公司)测定NR硫化胶损耗角正切值(tanδ)随温度的变化关系。测试时采用张力模式,条件为温度变化范围-80~80 ℃、频率10 Hz、应变0.01%。

2 结果与讨论

2.1 混炼行为

混炼胶的加工性能取决于其混炼行为及混炼时产生的扭矩,这与混炼胶的黏度有关。图1~图3分别示出了添加与TESPT等摩尔或等烷氧基基团数量的NXT、VPSi-363或VTES,混炼胶的转矩与混炼时间的关系曲线。混炼胶的转矩很大程度上取决于填料的分散水平。使用含有烷氧基的双功能团硅烷时,硅烷中的烷氧基和白炭黑中的硅醇基在密炼机中发生硅烷化反应。1个TESPT分子平均含有3.7个硫原子,其两侧的三乙氧基在最优的混炼条件下可与白炭黑表面的硅醇基发生有效反应。在含白炭黑NR的混炼胶中,由TESPT中的硫引发的过早交联,对白炭黑的分散有积极作用,有助于抑制填料絮凝。NXT、VPSi-363和VTES都是具有不同化学结构的含双官能团硅烷,它们可能会影响硅烷化反应,进而影响与橡胶的偶联反应。

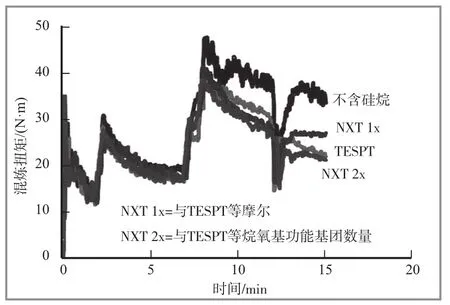

图1 含白炭黑NR胶料中添加NXT后的混炼扭矩与添加TESPT及不含硅烷偶联剂的混炼扭矩对比

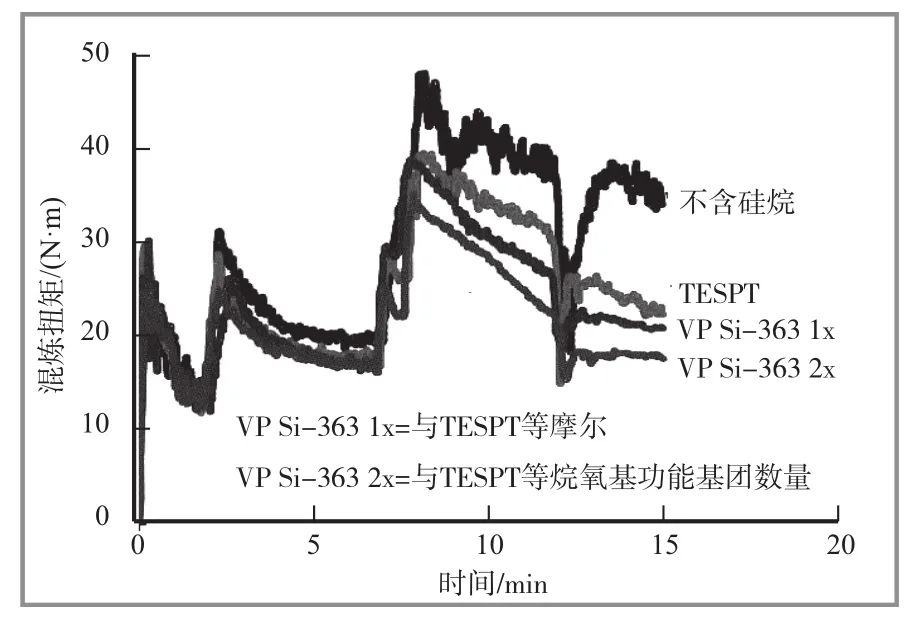

图2 含白炭黑NR胶料中添加VPSi-363后的混炼扭矩与添加TESPT及不含硅烷偶联剂的混炼扭矩对比

图3 含白炭黑NR胶料中添加VTES后的混炼扭矩与添加TESPT和不含硅烷偶联剂的混炼扭矩对比

图1 示出了不含硅烷偶联剂、含TESPT、或含两种不同含量NXT(基于相对TESPT等摩尔或等烷氧基基团数量)的含白炭黑NR混炼胶的混炼扭矩。正如预期的那样,不含硅烷偶联剂的NR混炼胶具有最高的混炼扭矩,这与此混炼胶的黏度有关,归因于填料-填料间的强相互作用,导致白炭黑聚集形成填料-填料网络,限制了弹性体的移动。此外,有些弹性体被束缚在白炭黑网络中,此即吸留胶。白炭黑-白炭黑网络及大量的吸留胶有助于提高未硫化混炼胶的剪切模量,这就反映在混炼扭矩上。从混炼扭矩的降低可见,在混炼胶中加入硅烷偶联剂可明显改善混炼胶的加工性能,特别是在第2次加入50%填料、硅烷及填充油后,这是白炭黑分散性改善及填充油存在的结果。硅烷初始的作用类似于增塑剂,其可降低混炼胶黏度。在混炼周期结束时,与参比混炼胶(添加TESPT)相比,添加具有与TESPT等乙氧基功能团数量的NXT混炼胶显示出略低的混炼扭矩。

由图2可见,与含TESPT的混炼胶相比,在NR混炼胶中添加VPSi-363,其在两种用量下都会导致混炼扭矩降低很多。随着VPSi-363用量的增大,混炼扭矩降低;且在第2次添加白炭黑的阶段,可以明显观察到扭矩的差异,这表明白炭黑在橡胶基质中快速分散。据Blume报道,VPSi-363中硫醇基团和2个长烷氧基团的存在,可增大其与白炭黑的反应速率,这归因于对硅醇基吸附能力的增强,可能发生在乙氧基和通过氢键与烷氧基链相连的不同氧原子上(见式1)。除乙氧基和硅醇基间的反应外,屏蔽在白炭黑表面的烷氧基长链可促进白炭黑的分散,并能改善胶料的加工性能。与其他两种硅烷相反,乙烯基硅烷VTES导致混炼胶的扭矩比含有TESPT的高,但仍低于不含硅烷的(见图3)。硅烷分子通过乙氧基与白炭黑反应,整个硅烷的化学结构影响其动力学性能,与NXT和VPSi-363相比,具有短乙烯基功能团的VTES空间位阻小,可以为硅醇基提供良好的反应特性。根据Blume针对模型混炼胶的研究,VTES的初始反应速率略高于VPSi-363的,明显高于TESPT的。除速率高外,含有VTES的混炼胶还具有高混炼扭矩,即高黏度。VTES分子较小的位阻效应致使其在白炭黑表面发挥较小的屏蔽作用。此外,VTES通过与水的水解反应可能会损失一些乙氧基,且由于其高活性,会与相邻的乙氧基发生缩合反应(见式2)。

式1 VP Si-363 硅烷与硅醇基在白炭黑表面通过氢键连接的机理

式2 VTES 分子自缩合反应

TESPT大分子产生的空间位阻降低了其自身分子间的缩合速率,与VTES相比,TESPT在白炭黑表面具有大的屏蔽作用,导致较好的硅烷化效率和填料分散。胶料中的刚性填料分子导致黏度增大,阻碍了弹性体分子的流动,混炼功率增大,产生的热致使混炼胶温度升高。硅烷中的烷氧基和白炭黑中的极性硅醇基直接的硅烷化反应会导致填料-填料间的相互作用变小,从而改善白炭黑在橡胶基质中的分散,影响混炼胶的黏度和混炼扭矩。基于混炼扭矩的数据,得到混炼功率[单位:(kN·m)/kg],并计算出每种混炼胶的比功率(单位:kJ/g),列于表4。正如图1~图3所观察到的混炼扭矩曲线一样,使用硅烷偶联剂降低了胶料的混炼扭矩,比功率的降低与混炼扭矩或混炼胶黏度一致。低黏度胶料在混炼时产生较少的剪切热,致使排胶温度较低(见表4)。在4种硅烷中,VPSi-363的比混炼功率和排胶温度最低,而VTES的比混炼功率和排胶温度最高。混炼胶中硅烷的用量较高,即与TESPT等烷氧基功能基团时,可导致较小的比混炼功率及较低的排胶温度。

还需考虑的一个额外因素是添加等摩尔或等烷氧基功能基团硅烷的绝对用量差异。一些密炼机扭矩差异及相应的黏度效应也与不同的增塑作用相关。

表4 含不同种类硅烷的白炭黑NR混炼胶混炼行为特性

2.2 门尼黏度/佩恩效应及结合胶含量

混炼胶的性能通常与填料的分散水平、填料-橡胶相互作用及其形成的填料-填料网络有关。在NR或其他烃类橡胶中混炼白炭黑,就需面对因白炭黑之间强的相互作用及白炭黑-橡胶间差的相容性而引发的混炼困难。在含白炭黑NR混炼胶中,不同的增容剂或硅烷偶联剂具有不同的作用,这会影响混炼胶的性能。

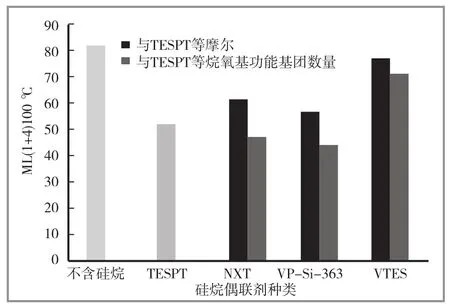

图4示出了含不同类型硅烷偶联剂硅烷化白炭黑NR混炼胶的门尼黏度。不含硅烷的白炭黑NR混炼胶具有显著较高的门尼黏度,这与前面所讨论的混炼扭矩结果一致。在相同摩尔含量下,使用TESPT的混炼胶门尼黏度最低,这表明其流动性卓越。这归因于硅烷中6个乙氧基基团良好的屏蔽作用。在添加硅烷的混炼胶中,不管是与TESPT等摩尔或等乙氧基功能基团数量,含VTES的混炼胶门尼黏度最高。小位阻效应VTES具有高反应活性,但因硅醇基的硅烷化和屏蔽,VTES对填料分散的增强作用最差,这或许归因于VTES分子间可能发生的自反应。此外,硅烷化后,VTES分子另一侧的短乙烯基不能促进分子链移动,就如同NXT和VPSi-363分子中的长链段一样。

图4 含不同类型和用量硅烷偶联剂的白炭黑NR混炼胶门尼黏度

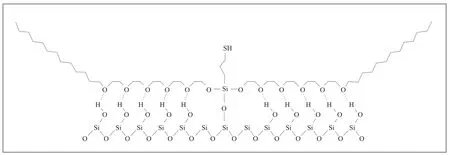

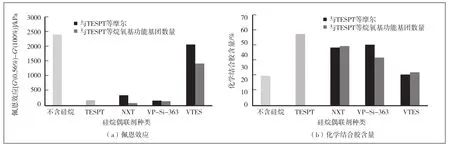

当以等摩尔为基准时,含TESPT混炼胶的门尼黏度比含VPSi-363和NXT混炼胶的门尼黏度低;但当等乙氧基功能基团数量时,含VPSi-363混炼胶的门尼黏度最低。含VPSi-363混炼胶的门尼黏度低于添加NXT混炼胶的门尼黏度,这是因为除了白炭黑的硅烷化反应外,具有不同氧原子的2个长烷氧基通过氢键促进了白炭黑上硅烷的吸附,如式1所示。白炭黑表面的屏蔽效应及长烷基链增强了白炭黑聚集体周围橡胶链的移动,导致混炼胶的低黏度。另外,就绝对质量而言,这种混炼胶含有最大数量的偶联剂。含白炭黑NR混炼胶的佩恩效应或填料-填料相互作用见图5(a)。所示0.56%、100%应变贮能模量(G')的差值清楚地表明不含硅烷混炼胶具有强的填料-填料相互作用,且添加VTES后混炼胶的佩恩效应仅有些微降低。增大VTES的含量,佩恩效应降低,但仍大大高于添加TESPT、VPSi-363和NXT混炼胶的佩恩效应,后者可有效减小混炼胶中填料-填料的相互作用。填料-填料相互作用越小,即填料-填料网络少,TESPT、NXT和VPSi-363硅烷化的白炭黑混炼胶分散越好,混炼胶的黏度(见图4)和混炼扭矩(见图1~图3)就越优,这与前面的讨论相一致。等烷氧基功能基团数量时,与TESPT相比,NXT混炼胶的佩恩效应更低。这种差异可能是由于NXT分子相对于TESPT分子尺寸更小及空间位阻较少所致,这也使得NXT硅烷的烷氧基和白炭黑的硅醇基更易反应。另外一种影响是TESPT可以耦合2个白炭黑聚集体,这使得黏度进一步增大。白炭黑NR混炼胶中的化学结合胶含量可以证实硅烷促进了白炭黑-橡胶相间的相互作用,示于图5(b)。就所研究的这几种硅烷而言,含TESPT的白炭黑NR混炼胶表现出最高的化学结合胶含量,而含NXT和VPSi-363的混炼胶,其值相近,均低于含TESPT混炼胶的,但结合胶含量仍高于VTES和不含硅烷混炼胶的结合胶含量。使用含硫硅烷如TESPT、NXT和VPSi-363,填料-橡胶间的相互作用良好,这不仅是有效硅烷化反应的结果,而且是由于硫醇致使白炭黑表面吸附能力增加。TESPT混炼胶特别高的化学结合胶含量归因于其四硫化物结构,它在混炼过程中可提供单质硫进入体系,从而在混炼胶中产生一些交联,这已被Kaewsakul等所证实。VTES混炼胶化学结合胶含量最低,这证明其作用最小,原因是较小的屏蔽效应。就VPSi-363硅烷化白炭黑NR混炼胶而言,随着硅烷用量的增加,化学结合胶含量降低。这可能归因于其长烷氧基的分子结构。尽管低聚物聚环氧乙烷侧枝会与白炭黑中的硅醇基发生一定程度的反应,乙氧基亦会与其发生反应,就如同聚环氧乙烷,可作为白炭黑的屏蔽剂。在测定结合橡胶含量时,其每个分子中2个长烷氧基链会改善白炭黑聚集体周围橡胶链的移动,引起链松动,使其溶解在甲苯中。式3示出了硅烷化白炭黑表面不同的硅烷结构,以及无论是由TESPT混炼胶过早焦烧或由TESPT、NXT和VPSi-363混炼胶硫化后引起的硅烷和橡胶链之间的连接。如式3所示,硅烷聚集侧依附在相邻孤立的硅醇基位上。但是基于分子模型,因位阻的缘故上述反应发生的最小距离仅大于0.4 nm,这比孤立硅醇基位间的距离增大近2倍。

图 5 含不同种类和用量的硅烷偶联剂白炭黑 NR 混炼胶佩恩效应和化学结合胶含量

2.3 硫化特性

NXT是一种巯基硅烷,它含有羧基基团,可阻止巯基基团的反应活性。含NXT混炼胶比含TESPT混炼胶在高温下更稳定,即具有了良好的焦烧安全性。依据Yan等的报道,含NXTNR混炼胶的焦烧时间比含TESPT混炼胶的焦烧时间长,这归因于NXT的键离解能高于TESPT的键离解能。然而,在给定的浓度下,含NXT混炼胶硫化的表观活化能低于含TESPT混炼胶的表观活化能,这是由于NXT的空间位阻小于TESPT的空间位阻。由图6(a)中白炭黑NR混炼胶的硫化曲线可见,不添加硅烷偶联剂的混炼胶清楚地显示出白炭黑絮凝,这意味着在剪切条件和高温下,白炭黑发生复絮凝。TESPT和NXT抑制了白炭黑的絮凝,因此降低了填料-填料的相互作用。NXT和TESPT硅烷在相同摩尔含量时,混炼胶的硫化最低转矩(ML)相近,NXT混炼胶显示出少量白炭黑絮凝,但硫化后,NXT混炼胶的硫化最高转矩(MH)及转矩差(MH-ML)均低于TESPT混炼胶的,示于图6(b)。增加NXT硅烷用量至与TESPT等烷氧基功能基团数量时,会导致ML显著降低,无白炭黑絮凝迹象,且硫化前的诱导期延长,同时MH较低。这归因于增塑作用及与硅烷化效应的相结合。不含硅烷白炭黑的NR混炼胶焦烧时间比含TESPT混炼胶的长,这是由于白炭黑表面的极性特性所致,吸附极性硫化剂导致硫化滞后,且硫化效应较小。与此相反,与不含硅烷或TESPT的混炼胶相比,添加NXT硅烷可使焦烧时间延长,这归因于NXT结构中的羧基保护基,它使其比TESPT具有更优的热稳定性。与NXT中的C—S相比,TESPT中较高硫序列为低键能S—S,这亦导致TESPT反应活性高,有助于硫化反应中与橡胶的耦合。TESPT可以提供一些硫,致使单质硫含量增加,导致过度交联。NXT则不能。

图7(a)示出了添加两种不同用量VPSi-363的白炭黑NR混炼胶硫化曲线,并与添加TESPT和不含硅烷的混炼胶进行对比。与添加TESPT的混炼胶相比,VPSi-363分子中的活性巯基致使硫化反应非常快,表现为焦烧和硫化时间较短[见图7(b)]。含VPSi-363混炼胶比含TESPT混炼胶的最低转矩更低,并没有白炭黑絮凝。增加VPSi-363用量,硫化最大转矩及转矩差大幅下降,这可能是由于VPSi-363绝对用量的增速效应及长烷氧基,导致硫化胶的硬度降低。此外,TESPT的最高转矩高于VPSi-363的最高转矩,这归因于其硫贡献效应。随着VTES含量的增大,VTES硅烷的白炭黑NR混炼胶中白炭黑絮凝减少,VTES即便增加至与TESPT等乙氧基功能基团时,混炼胶中仍清楚地存在絮凝现象,这与高的佩恩效应[见图5(a)]和低的化学结合胶含量[见图5(b)]相一致。如上所述,VTES小分子易于与白炭黑中的硅醇基反应,但不能完全屏蔽白炭黑表面。

式3 硫化前后硅烷化和耦合后白炭黑表面不同的硅烷结构

图 6 含 NXT 与 含 TESPT 或不含硅烷的白炭黑 NR 混炼胶硫化性能对比

图7 含 VP Si-363 与 含 TESPT 和不含硅烷的白炭黑 NR 混炼胶对比

由图8(a)和(b)可见,增加VTES用量,其对混炼胶硫化性能的影响很小。VTES/白炭黑混炼胶中缺少硫,这导致通过硫原子的偶联反应少,使网络密度低,因此与含TESPT的混炼胶相比,其硫化最高转矩和转矩差均较小。不含硅烷的混炼胶具有填料-填料网络,致使其最高转矩(MH)比VTES的高,但由于其最低转矩(ML)亦较高,因此二者的转矩差(MH-ML)接近。在基于自由基机理的硫化过程中,乙烯基部分可与橡胶分子键合,但不会达到一定的程度,因为硫化不是自由基反应。

图8 含 VTES 与 含 TESPT 和不含硅烷的白炭黑 NR 混炼胶对比

2.4 拉伸及动态力学性能

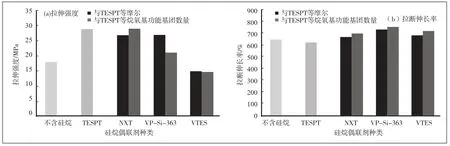

图9 示出了含不同种类的硅烷白炭黑NR硫化胶的100%定伸应力和补强指数。可见添加TESPT的硫化胶定伸应力最高,这与其化学结合胶含量最高[见图5(b)]及硫化最高转矩(见图6~图8)相一致。与NXT和VPSi-363硅烷相比,无论是等摩尔还是等烷氧基功能基团数量,TESPT可使定伸应力明显高出很多,这归因于交联密度较大,是其硫含量及贡献硫的能力较高所致。与NXT和VPSi-363相比,TESPT的键离解能较低,这导致前二者较快速且容易与橡胶发生反应。含硫硅烷的键离解能如下:C—S—C为285kJ/mol;C—Sx—C(x≥2)为<268kJ/mol;S—S为约134kJ/mol。因此,TESPT与橡胶间的化学键合较多,交联密度较大,这源自于TESPT能贡献多余的硫,导致硫化胶的定伸应力较高。在等摩尔硅烷用量时,含NXT和VPSi-363硅烷的硫化胶比含TESPT的硫化胶定伸应力显著较低,但比添加VTES硫化胶的定伸应力明显较高。添加不同种类硅烷硫化胶,其定伸应力的差异类似于与化学结合胶含量的差别[见图5(b)]。添加VTES的硫化胶定伸应力差,这说明其缺少偶联反应。尽管与不含硅烷的混炼胶相比,它的未硫化胶性能有所改善(如佩恩效应)。

图10(a)示出了含不同硅烷种类白炭黑NR硫化胶的拉伸强度,所示趋势与100%定伸应力[见图9(a)]相同,并与化学结合胶含量[见图5(b)]相一致。与其他硅烷相比,含TESPT混炼胶的拉伸强度最高。在相同烷氧基含量下,NXT硅烷会导致硫化胶的拉伸强度与含TESPT硫化胶的拉伸强度处于相同水平。在与TESPT等摩尔用量时,含NXT和VPSi-363硫化胶的拉伸强度相同,略低于含TESPT硫化胶的。但增加VPSi-363用量,硫化胶的拉伸强度降低,像100%定伸应力一样。与不含硅烷的混炼胶相比,VTES不能改善硫化胶的拉伸性能。不含和添加不同种类硅烷硫化胶的拉断伸长率仅显示出较小的差别,硫化胶100%定伸应力越高,其拉断伸长率越低。最大变形程度亦与硫化最高转矩(MH)相关,它可用于表征材料的交联密度。由图7可见,与不含硅烷和含TESPT的硫化胶相比,含VPSi-363NR的MH明显较低,它在拉断前可维持较大的形变。

图11(a)和(b)分别示出了300%定伸应力时拉伸强度、定伸应力与化学结合胶含量的关系。与未补强的混炼胶相比,TESPT,NXT和VPSi-363显著增加了化学结合胶含量,硫化胶的拉伸强度和300%定伸应力呈较大幅度增加。TESPT赋予白炭黑NR硫化胶最高的结合胶含量和最高的拉伸强度及300%定伸应力。与不含硅烷的混炼胶相比,VTES不改变化学结合胶含量,但会引起拉伸强度和300%定伸应力略有降低。含NXT和VPSi-363硫化胶的拉伸强度与含TESPT硫化胶的拉伸强度相近,但定伸应力略低。

图9 含不同种类和用量的硅烷偶联剂与含TESPT和不含硅烷白炭黑 NR 混炼胶的对比

图10 含不同种类和用量硅烷偶联剂白炭黑 NR 混炼胶与含 TESPT 和不含硅烷混炼胶的力学性能对比

图11 含不同种类的硅烷偶联剂白炭黑 NR 混炼胶的拉伸强度和 300%定伸应力与化学结合胶含量的关系

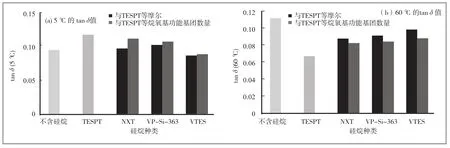

在动态条件下使用的轮胎或制品,其动态力学性能尤为重要。轮胎的关键性能(如湿路抓着力、滚动阻力及磨损)都与动态力学性能有关。基本上,湿路面抓着力与轮胎的断裂能力有关,滚动阻力是行驶中能量损失量的测定。5 ℃和60 ℃时的tan δ值分别用于表征湿路面抓着力和滚动阻力,示于图12。

图12(a)示出了含不同硅烷偶联剂种类和白炭黑NR硫化胶在5 ℃时的tan δ值,其中含TESPT硫化胶的tan δ值最高,含VTES硫化胶的tan δ值最低,甚至低于不含硅烷硫化胶的。与不含硅烷的硫化胶相比,含NXT和VPSi-363硫化胶在5 ℃时的tan δ值较高,且该值随着硅烷用量的增加而增大。这个结果表明,含TESPT、NXT和VPSi-363的白炭黑NR硫化胶湿路面抓着力优于不含硅烷的硫化胶。需要注意的是,基于最近对轮胎胶料0 ℃时tan δ值与实际磨损性能之间关系的研究,0~20 ℃时的tan δ值可表征湿路面抓着力这一假定已被普遍接受。图12(b)示出了白炭黑NR硫化胶在60 ℃时的tan δ值。对于节能轮胎而言,这个值应该低,以降低轮胎的疲劳生热和减小滞后损失。由图12(b)可见,不含硅烷的白炭黑NR60 ℃时的tan δ值最高,这归因于填料-橡胶间的相互作用弱,即能量传输差,增强效率亦低。含TESPT硫化胶在60 ℃时的tan δ值最低,这意味着轮胎胶料滚动阻力最小。化学结合胶含量可表征填料-橡胶间最优的相互作用[见图5(b)],最高的交联密度采用最高硫化转矩差表征(见图6~图8),这归因于前面提到的TESPT能贡献硫所致。与不含硅烷的硫化胶相比,含NXT和VPSi-363混炼胶在60 ℃时的tan δ值较低,这两种硅烷硫化胶的tan δ值相近。当NXT和VPSi-363用量至与参比TESPT等烷氧基功能基团时,60 ℃时的tan δ值略有降低,这可能是由于填料分散较好所致。基于本研究全部的结果,对于白炭黑NR混炼胶而言,TESPT是最好的硅烷偶联剂,可赋予填料-橡胶间的相互作用、力学及动态性能。硫醇基硅烷NXT和VPSi-363也可有效降低填料-填料间的相互作用,增强混炼胶的性能,产生较低的门尼黏度并改善硫化性能,但与TESPT相比,它们所赋予的力学和动态性能还是差一点,这可能的原因是其比TESPT低的交联程度,TESPT可为硫化贡献额外的硫。通过在相关配方中加入一些额外的硫,可部分或全部消除上述差别。对这种硫交联体系而言,VTES不是一种有效的硅烷偶联剂,因为与不含硅烷的混炼胶相比,添加的结果是混炼胶的性能未能得到改善。

图12 含不同种类和用量的硅烷偶联剂白炭黑 NR 硫化胶的 tanδ 值

3 结 论[1]

比较了含TESPT、NXT、VPSi-363、VTES等4种硅烷偶联剂硅烷化白炭黑NR硫化胶的性能,结果表明它们对NR中白炭黑的增强作用不同。在这4种硅烷中,VTES赋予硫化胶的整体性能最差,这归因于其较差的屏蔽效应及所含有的乙烯基,在硫的存在下难以与NR链耦合。添加NXT和VPSi-363后,混炼胶的性能(如混炼能、门尼黏度、硫化特性、结合胶含量等)得到改善,且与不含硅烷偶联剂硫化胶相比,力学和动态力学性能改善,但性能还是比TESPT的差些,这主要归因于与TESPT相比较低的交联密度,TESPT具有内在的贡献硫的作用。

参考文献:

[1] Karnda Sengloyluan, WilmaK. Dierkes,等. Reinforcement Efficiency of Silicain Dependence of Different Types of Silane Coupling Agentsin Natural Rubber-based Tire Compounds[J].Kautschuk Gummi Kunststoffe,2006,69(5):44-53.

[责任编辑:翁小兵]

TQ 330.38+7

B

1671-8232(2017)08-0009-12

2016-10-17

杨英(1974— ),女,甘肃庆阳人,硕士,高级工程师,从事科技期刊编辑出版工作。