压力在热塑性树脂胶合板制作过程中的作用

2017-09-21刘晓辉

刘晓辉

(福建省林业科学研究院,福建 福州 350012)

压力在热塑性树脂胶合板制作过程中的作用

刘晓辉

(福建省林业科学研究院,福建 福州 350012)

以聚乙烯薄膜为胶粘剂,采用先热压后冷压工艺制作热塑性树脂胶合板,研究热压压力和冷压压力对板材热压时间、板材压缩率和胶合强度的影响。结果表明:热压压力对板材的胶合强度没有明显影响;在板坯含水率较低时,提高热压压力有利于缩短热压时间,但在板坯含水率较高时,提高热压压力,不会缩短热压时间,反而会使板材压缩率提高;冷压压力是保证板坯胶合强度的关键,在一定范围内提高冷压压力有利于提高板材的胶合强度,且不会明显提高板材的压缩率。

聚乙烯;热塑性树脂;胶合板;热压压力;冷压压力;

人造板的甲醛释放是造成室内空气污染的主要源头之一,一直困扰着人造板行业的发展,采用不含甲醛的胶粘剂材料替代常规的脲醛树脂、酚醛树脂和三聚氰胺甲醛树脂人造板胶粘剂可从根源上杜绝游离甲醛污染,其中热塑性树脂胶粘剂是具备产业化应用前景的人造板用无醛胶粘剂之一,目前,热塑性树脂胶应用最广的并非传统人造板领域,而是用作热熔胶基础共聚物粘接材料和木塑复合材料,其中挤出型木塑复合材料是近些年发展较快的人造板品种,其产品直接成型、耐水、耐腐,已经成为重要的室外用木质复合材料,但是存在生产效率相对低下等问题[1]。将热塑性树脂胶粘剂做成膜状,采用先热压后冷压工艺制作热塑性树脂胶合板,因可以利用现有成熟的人造板生产设备,生产效率高,使之成为具有较大发展优势的热塑性人造板产品[2-4],目前在热塑性胶合板的生产工艺参数上已有许多研究,研究主要集中在热压温度、热压时间和树脂添加量等因素对胶合强度性能的影响,热压压力基本参照普通胶合板,冷压压力则没有太多的研究,如张桂兰等[5]在松木单板/塑料复合胶合板制备工艺研究中,根据常规胶合板生产中常用热压压力值确定,选定热压压力值为0.7 MPa,冷压压力选定为0.5 MPa;常亮等[6]在木塑复合胶合板热压复合因子研究中热压压力选择常规胶合板常用压力值0.7 MPa;后处理压力(即冷压压力)0.6 MPa;方露等[7]在利用高密度聚乙烯膜制备杨木胶合板研究中热压压力与冷压压力均固定为1 MPa,而热塑性树脂胶合板与采用热固性液状胶粘剂的普通胶合板制作机理是不同的,压力对其的影响应该也不一样,如在普通胶合板中较大的压力,会使液状胶粘剂过度渗入木材,从而影响胶合性能,而在相同压力下,非液体状的热塑性薄膜则可能不存在此问题;此外热塑性树脂胶合板生产工艺大多为热-冷工艺,除了热压压力还存在冷压压力参数的选择,目前对这方面的研究还较少,为此本文将树脂添加量和热压温度固定作为常量,研究不同的热压压力和冷压压力对板坯热压时间、板材压缩率和胶合强度的影响,以期为热塑性树脂胶合板制作工艺中热压压力和冷压压力的优化提供参考。

1 材料与方法

1.1材料

桉树单板:厚度为2.0 mm,尺寸为400 mm×400 mm,福州清芯木业有限公司提供;聚乙烯胶膜:厚度为0.04 mm,面密度为38.8 g·m-2,由福州翰扬环保科技有限公司制作。

1.2试验设备

KS/100H热压机,东莞市科盛实业有限公司生产,热压压力和温度由设备自动控制,表压力波动<0.5 MPa,温度波动<3 ℃;QD热压机:上海人造板机器厂生产,作为冷压机使用;TM902C测温仪;K型感温探头,精度0.1 ℃;ASG-X 10KN材料试验机,岛津生产;千分尺,精度0.001 mm。

1.3方法

1.3.1 胶合板的制作 制作规格400 mm×400 mm的9层胶合板,将铺装好的板坯,放入达到设定温度的KS/100 H型热压机中进行热压,热压结束后将试件从KS/100 H热压机取出,移至不加热状态的QD热压机中进行冷压,等中间层温度降至50 ℃左右卸压。

1.3.2 板坯热压过程中温度和时间测量 在板坯中间层单板上锯制1条深至中心位置的锯缝,组坯时将K型感温探头固定在锯隙中并与测温仪相连,热压机压板闭合时,开始记录温度和时间数据。

1.3.3 胶合强度测定 制作好的样品在阴凉处放置24 h后,根据GB/T 17657—2013人造板及饰面人造板理化性能试验方法[8]的要求,在热水浸泡后进行测试,测试结果在剔除非正常破坏试件数据后取平均值。

2 结果与分析

2.1热压压力对板坯温度传导的影响

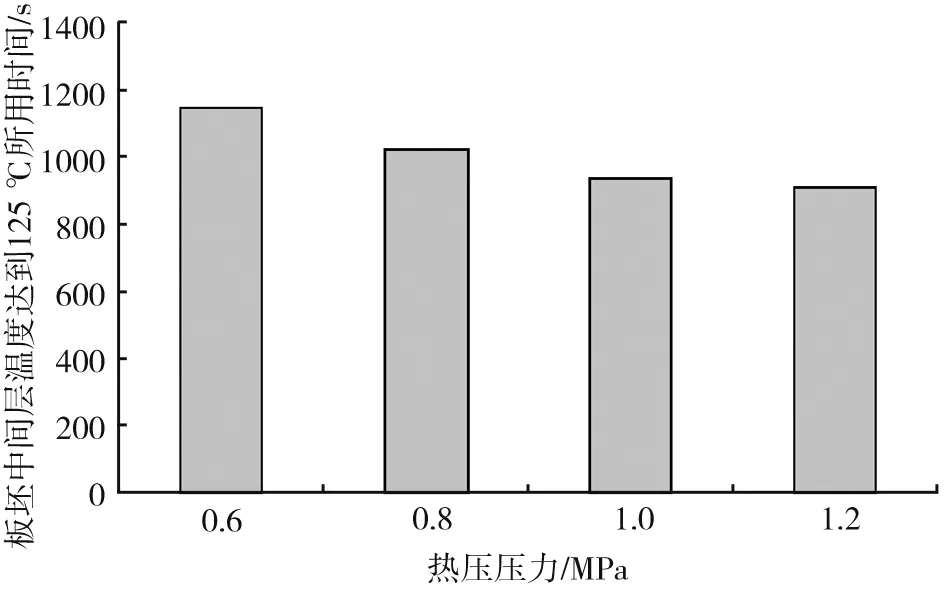

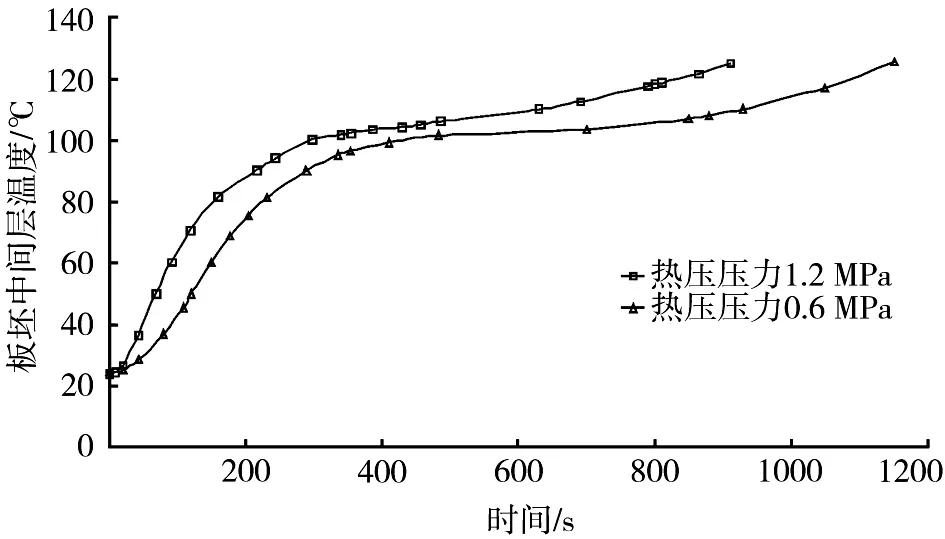

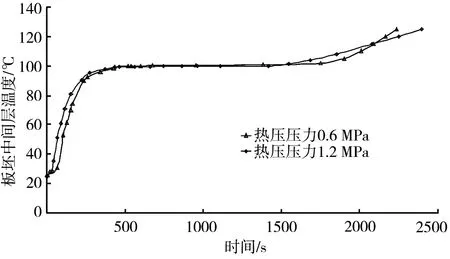

试验所使用的聚乙烯胶膜的熔融温度为120~125 ℃,为了保证板坯中每一层的聚乙烯薄膜能在熔融的状态下受压冷却,在热压时,板坯离压板最远的中间层的温度不能低于125 ℃,本文研究在不同热压压力下(0.6~1.2 MPa),热压温度为155 ℃时,板坯中间层加热到125 ℃所需时间,了解热压压力对温度传导的影响,因板坯的加热升温还与板坯的含水率有关,而生产中所使用的单板含水率范围一般在8%~25%左右,为了排除干扰便于比较,选择实际含水率为8.6%、23.2% 2个极端含水率板坯进行对比,结果见图1、图2。

板坯含水率为8.6%图1 低含水率板坯热压压力对热压时间的影响

板坯含水率为23.2%图2 高含水率板坯热压压力对热压时间的影响

由图1可知,在板坯含水率较低时,随着热压压力的加大,所需的热压时间有逐渐减少的趋势,高热压压力(1.2 MPa),所需的热压时间为约15 min,低压力(0.6 MPa)约为19 min,缩短了近20%;由图2可知,在板坯含水率较高时,热压压力提高,所需的热压时间则没有明显差别,高热压压力(1.2 MPa)反而比低压力(0.6 MPa)所需的时间略长些。上述结果表明在板坯含水率较低时,增加热压压力,可缩短热压时间,而在含水率较高时,则影响不明显。

为了便于分析上述结果,本文通过高低2种含水率板坯中间层在不同热压压力的升温曲线图(图3、图4)观察热压压力对热压时间的影响。从图3可以看出,低含水率时,高热压压力在升温的各个阶段都快于低热压压力,这可能是因为增大热压压力,有利于单板与单板贴合更加紧密,增大接触面积,同时有效降低接触热阻,加强了热量的传导,同时增大压力会使板坯的厚度缩小,减少了热量传送的距离即导热热阻,板坯升温加快,所以热压压力增大,所需的热压时间减少;由图4可以看出,在含水率较高的状态下,在快速升温阶段(室温~100 ℃)和恒温阶段(100 ℃左右)[9-10],升温规律基本与低含水率时一致,压力大升温快,但在进入慢速升温阶段(100 ℃以上),高热压压力(1.2 MPa)升温速率明显低于低压力(0.6 MPa)的升温速率,且此阶段所用时间较长,导致其最终达到125 ℃所用时间较长。产生上述结果的原因,可能是因为在较高的压力下,高温高湿的木材易被压缩,致密的材质会使得水蒸气移动的阻力增加,水分向外排出速度降低,相对于低热压压力下,在单位时间内会有更多的水分留在板坯内没有排出,从而导致在后续的升温过程中,压机的热量不仅用于加热木材,还需要将这部分未排出的水分加热到更高的温度,导致高热压压力在慢速升温阶段升温速度小于低热压压力;而在板坯含水率较低时,由于水分总量少,由此造成的升温速度降低则不明显。

板坯含水率为8.6%图3 低含水率板坯不同热压压力下的升温曲线图

板坯含水率为23.2%图4 高含水率板坯不同热压压力下的升温曲线图

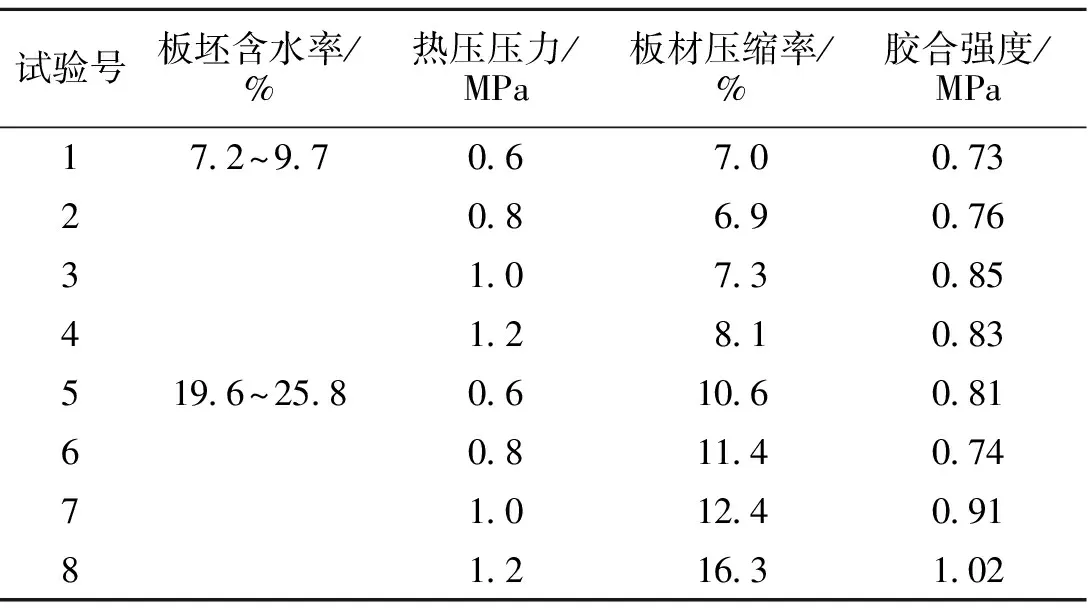

2.2热压压力对胶合强度和板材压缩率的影响

在试验中,固定热压温度为155 ℃,冷压压力为1.2 MPa,在不同的热压压力下,将2种含水率的板坯中间层加热到135 ℃后进行冷压,通过对所制作试件的胶合强度和板材压缩率变化来研究热压压力的影响,结果见表1。

表1 热压压力对木材压缩率和胶合强度的影响

从胶合强度上看,板坯含水率较低时,热压压力对胶合强度没有明显影响,提高压力,不会增加胶合强度;在板坯含水率较高时,压力0.8 MPa以下,胶合强度没有区别,热压压力继续增大至1.0 MPa以上,胶合强度略有提高。这可能是在高压下板材被压缩,单板密度增大,有利于胶合强度的提高。从板材压缩率上看,含水率较低时,压力增大对板材压缩率没有什么影响,但在含水率高时,木材的塑性较大,在高温下随着压力的提高,板材压缩率明显提高,虽然压缩率提高有利于增加强度,但降低了出材率,增加了板材的重量,从经济效益上看是不利的。综上所述,在普通热塑性胶合板制作中,应尽可能选择较低的热压压力。

2.3冷压压力对胶合强度和板材压缩率的影响

在试验中,固定热压压力为0.6 MPa,热压温度为155 ℃,当板坯中间层温度达到设定温度时(135 ℃、155 ℃),停止热压,移入冷压机,使用不同的冷压压力进行冷压,所制备的试件压缩率和胶合强度的检测结果见表2。

表2 冷压压力对木材压缩率和胶合强度的影响

从胶合强度上看,如果冷压压力较小时,试件胶合强度也较低,冷压压力提高到一定值后,试件的胶合强度才会达到较大值。其中板坯温度为135 ℃、压力从0.6~1.2 MPa,胶合强度都不高,当冷压压力达到1.5 MPa时,胶合强度才达到较大值;而板坯温度为155 ℃、压力为0.9 MPa时,胶合强度已经达到较高的值,试验结果表明冷压压力是保证板材胶合强度的关键,冷压时,如果板坯温度较低,需要较高的冷压压力,板坯温度较高时,冷压压力不需要太大即可达到较好的胶合强度。可能是因为在135 ℃时,熔融的热塑性树脂的粘度较大,需要更大的压力才能使树脂充分渗入木材的缝隙中,而在155 ℃时熔融热塑性树脂粘度较低,在较低的压力下便可使其流动,与木材表面充分接触,增加胶接面积,从而保证了胶合强度。从木材压缩率上看,冷压压力对木材压缩率没有明显影响,增大冷压压力,不会明显增加木材压缩率。综上所述,在普通热塑性胶合板制作中,可以选择较高的冷压压力。

2.4采用分段式热压工艺对胶合强度和板材压缩率的影响

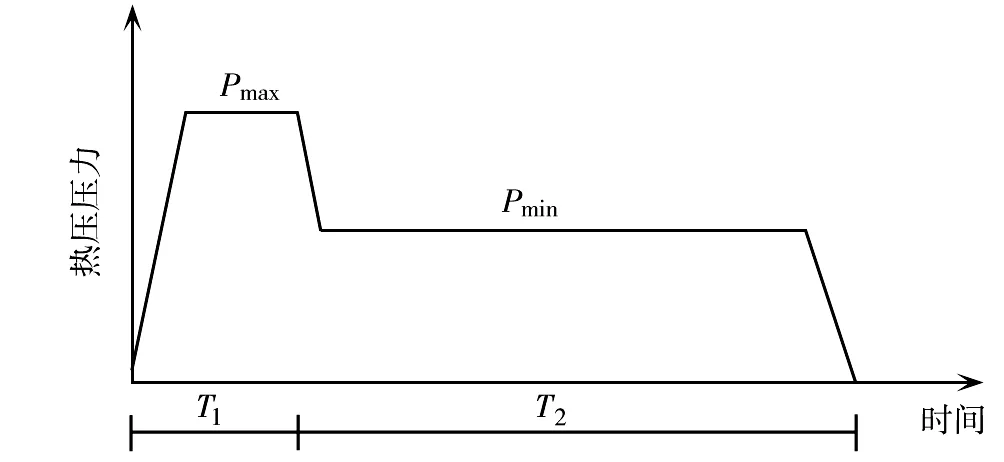

图5 分段式热压压力曲线

在热塑性胶合板制作中,热压时间较长,冷压所需时间较短。如果采用热压—冷压并联方式,冷压可以跟热压同时进行,不会增加工艺时间,因此要提高生产率,关键在于缩短热压时间。由图4可知,当板坯含水率较高时,大部分热压时间和热量都用于将板坯中的水分气化并排出,如果能加快水分的排出,就有可能缩短热压所需时间。采用分段式热压工艺(图5),当热压压力从高压力降至低压力时,产生压力差应会使得内部高压力的水气更易向外排出。

为此本文对比两段式热压工艺与恒定压力2种工艺下,将板坯中间层加热到125 ℃所需时间及其对板材压缩率和胶合强度的影响,结果见表3。其中热压温度固定为155 ℃,两段式热压工艺中高压压力(Pmax)为1.0 MPa,低压压力(Pmin)为0.4 MPa,板坯实际含水率为20%左右,高压段热压时间(T1)在试验中定为8 min,此时板坯中间层已升温至100 ℃,开始进入恒温阶段不久,当所有试验板坯的中间层加热至135 ℃时,进行冷压,冷压压力统一为1.2 MPa。

表3 分段式加压工艺与恒压加压工艺的比较

由表3可知,从所需时间上看,采用分段式加压所用的时间比恒压1.0 MPa工艺和恒压0.4 MPa工艺时间都短,比恒压1.0 MPa压力下所用时间缩短了15%左右,表明采用分段式热压工艺可以缩短热压时间。试验过程中,降压时也能直观地看到大量水汽从板内冲出在空气凝结的白雾,这个排气过程比采用恒压工艺明显;从板材压缩率上看,分段式加压远小于高压恒压,与低压恒压接近,这是因为在分段式加压工艺下,板坯70%以上的时间都处于低压状态,在高压状态时,板坯正处于从室温升到100 ℃的过程中,温度不高,板坯也不易压缩,最终板材压缩率较小;从胶合强度上看,这几种工艺胶合强度测定值没有明显区别,这是因为热压后的板坯温度和冷压压力一致,所以强度不会有明显区别。综上所述,在板坯含水率较高时,采用多段式热压工艺,有利于板坯水分排出,可以缩短热压所需时间,而不会明显影响板材压缩率和强度。

3 结论与建议

1)增加热压压力对热塑性胶合板的胶合强度的提高没有明显作用,且在板坯含水率较高时,提高热压压力会明显增大板材的压缩率,也不利于缩短热压所需时间,因此在普通热塑性胶合板生产中应选择较低的热压压力,或者采用分段式热压工艺,加快水的排出,同时使板坯在热压过程中大部分时间处于低压状态,这样既可以缩短热压时间,又不会明显增加板材压缩率。

2)冷压压力是保证板坯胶合强度的关键,在一定范围内提高冷压压力有利于提高板材的胶合强度,而且冷压压力大小对板材的压缩率没有明显影响,在其他条件(如:热压温度、树脂用量)不变情况下,如果需要进一步提高强度,可尝试通过加大冷压压力的方式来解决。

[1]常亮,郭文静,陈勇平,等.人造板用无醛胶粘剂的研究进展及应用现状[J].木材工业,2014,41(1):3-6,12.

[2]方露,常亮,郭文静,等.环境友好型胶合板用胶粘剂及其改性技术的研究进展[J].木材工业,2012,26(5):22-26,31.

[3]常亮,郭文静.非醛类热塑性树脂胶合板的产品特点与发展前景[J].中国人造板,2015(12):8-12.

[4]Liang T,Zhao gang Zhang,Jiao Qi,et a1.The preparation and application of a new formaldehyde-free Adhesive for plywood[J].International Journal of Adhesion & Adhesives.2011(31):507-512.

[5]张桂兰,李大为,王平.松木单板/塑料复合胶合板制备工艺及胶合性能研究[J].内蒙古农业大学学报,2008,29(1):140-143.

[6]方露,常亮,郭文静,等.高密度聚乙烯膜制备杨木胶合板的工艺优化分析[J].木材工业,2013,27(5):17-20.

[7]常亮,王正,郭文静,等.木塑复合胶合板热压复合因子研究[J].木材加工机械,2009(9):12-15.

[8]国家质量监督检验检疫总局.GB/T 17657—2013人造板及饰面板理化性能试验方法[S].北京:标准出版社,2013.

[9]刘翔,张洋,李文定,等.含水率对胶合板热压传热的影响[J].林业科技开发,2013,27(1):32-34.

[10]刘翔,张洋,孙军.多层胶合板热压传热特性[J].林业科技开发,2014,28(5):79-81.

TheInfluenceofPressonThermoplasticResinPlywoodProductionProcess

LIUXiaohui

(FujianAcademyofForestry,Fuzhou350012,Fujian,China)

This paper studied the influence of hot-pressing press and cold-pressing press on the hot-pressing time,pressure degree and bonding strength of the thermoplastic resin plywood produced by the hot-cold cycle technique using polyethylene film as adhesive.Results showed that the hot-pressing press had no significant influence on the bonding strength .When the mat moisture content was low,increasing the hot-pressing press would help to reduce the heating time of the mat,and when the mat moisture content was high,it would be not obvious,and even increasing the pressure degree of mat.Cold-pressing press is a critical factor to ensure the bonding strength of the mat,increasing the cold-pressing press in a certain range would be beneficial to improve the bonding strength of the mat,and no increase the pressure degree of mat obviously.

polyethylene;thermoplastic resin;plywood;hot-pressing press;cold-pressing press

10.13428/j.cnki.fjlk.2017.03.012

2016-12-24;

: 2017-03-09

福建省省属公益类科研院所基本科研专项(利用接枝聚乙烯制作无甲醛木质装修材料,2014R1011-1);国家林业局南方山地用材林培育重点实验室、福建省森林培育与林产品加工利用重点实验室资助

刘晓辉(1972—),男,福建安溪人,福建省林业科学研究院高级工程师,从事人造板加工与工艺学研究。E-mail:757686353@qq.com。

TS653.3

: A

: 1002-7351(2017)03-0058-05