大功率高性能多余度宇航电传伺服技术发展综述

2017-09-20,

,

(北京自动化控制设备研究所,北京 100074)

大功率高性能多余度宇航电传伺服技术发展综述

张新华,黄建

(北京自动化控制设备研究所,北京100074)

高性能电传伺服系统广泛应用于航空航天工业领域, 其性能的改善可以提高设备的生产能力和产品质量。回顾了多余度伺服系统国内外发展历程与研究现状,针对未来航空航天飞行器对伺服系统在容错性、安全性、可靠性、空间体积、环境适应性、性能指标等方面提出的新要求,在分析传统多余度伺服技术的优缺点的基础上,重点阐述了新一代电冗余容错余度伺服技术的研究现状及关键技术,最后对宇航功率电传伺服共性关键技术进行了总结。

高性能;伺服技术;宇航;作动器

0 引言

高性能伺服系统广泛应用于军事工业领域, 它是机载、弹载及陆用等装备自动控制系统中的重要组成部分,是实现武器系统位置、速度、力矩等参数控制的执行机构,其性能和控制精度直接影响全系统的控制品质,是现代精确打击武器的重要控制执行部件[1-2]。伺服系统技术涉及机械、自动控制、电气、电子、流体、材料等多个学科,主要研究内容包括减速器、机构优化设计、电机、信息(位置、电路、速度)测量、功率器件、伺服阀、流体控制、伺服回路设计与控制等。

未来高性能飞行器对伺服系统提出了高容错性、高安全可靠性、高动态响应、高功重比、高刚度、高承载、耐高温及长时间连续工作等严格要求,而传统的液压和电传伺服系统在容错性、安全可靠性、动态响应以及故障自诊断等方面已经不能适应发展需求[1-3]。针对飞行器伺服系统的高容错性和高安全可靠性等设计要求,国内外主要从余度设计、容错设计两方面进行研究。

第一代主要以多余度液压伺服系统为代表。液压伺服系统具有频响高、功率大等优点,但存在能量利用效率低、液压管路多、体积大、系统维护性差、抗污染能力差及易漏油等问题[4-5]。第二代主要以多余度电传伺服系统为代表,主要包含电静液作动器(EHA)伺服系统和机电作动器(EMA)伺服系统两大类。EHA取消了集中供油分布式液压管路,在空间体积方面有较大的改进,但由于仍采用液压作为传动环节,因此多余度EHA伺服系统在功重比、频响、操作维护性等方面仍存在不足,许多关键技术急需突破[6]。通过机械合成方法实现力矩输出的多余度EMA伺服系统,具有结构相对简单、操作性和维护性好等优点,但存在功重比不高、利用率低、体积大、力纷争控制、电磁耦合性强等问题[7]。第三代主要以新一代的多相容错电传伺服系统为代表,该系统只有一套电枢绕组和伺服控制器,但具备强容错能力,而且能够同时满足高安全可靠性、高功重比和高性能输出等要求[8-9]。目前,多相容错伺服系统在理论和工程上均有报道,但是与传统的液压和电传伺服系统相比,该新型系统的理论体系仍然不够完善,在高性能多相容错电机设计、伺服系统集成、系统故障诊断、容错控制及综合性能提升等方面仍需要进一步的研究[8]。

本文回顾了多余度伺服系统国内外发展趋势及研究现状,针对未来航天飞行器提出的新要求,详细阐述了多相容错伺服技术的应用及关键技术。

1 第一代多余度液压伺服系统

液压系统具有功率大、惯性小、稳态性好、动态响应快、运动平稳等优点,使其在运载火箭、坦克、飞机等军事领域中得到了广泛应用[4-5]。为提高武器装备的可靠性,一般将其设计成多余度液压伺服系统,系统采用集中供油多通道液压管传方式实现力矩输出,但这种液压伺服系统存在需求空间大、质量大、液压管路多、抗污染能力差、维护性差及漏油等问题。国外波音、空客、洛克希德·马丁等公司生产的老一代的客机和战斗机均采用这种方式,该技术比较成熟。国内以北京航空航天大学、浙江大学、中航工业618研究所、航天科技18研究所、航天科工215研究所等为代表的高校和航空航天研究院所也在开展液压伺服系统的设计研究,取得了较多的成果,并将其应用到飞机、运载火箭、部分弹道导弹等武器装备领域。文献[4]针对液压伺服控制系统效率较低的缺点,提出了新型的复合电液伺服控制应用体系,在确保液压伺服控制系统快速响应的基础上,力求实现最大程度的节能,使得液压控制系统更为高效节能。文献[5]为了提高电液变转速系统的响应速度,采用在传统电液变转速控制系统中加入能量调节装置的方法,提出基于能量调节的电液变转速液压缸位置控制系统,达到比较好的节能效果。随着电传伺服系统朝着高性能的方向发展,由电传伺服系统所取代部分或全部液压、气压传动机构,提高了飞行的可靠性、可维护性及地面保障能力等[3]。以飞机为例,据估计,采用电传伺服系统后,大大节约了飞机的运行成本,可使一般客机的燃油消耗节省5%~9%,地面设备减少50%,可使军用飞机的起飞总质量减少272~454kg,飞机受轻武器攻击的受损面积减少14%。

2 第二代多余度电传伺服技术

2.1 多余度EHA伺服技术

20世纪90年代初,美国国防部提出了电力作动器设计计划(EPAD),该计划由美国空军研究实验室、美国海军空中作战中心和NASA的德莱顿飞行研究中心联合推进,该计划中在F-18 SRA上进行双余度EHA作动器测试。如图1所示,该作动器由Moog公司研制,输出功率29kW,最大输出推力136kN,频响5Hz。基于EPAD项目取得的成果,为竞标美军联合战斗攻击机(JSF)项目,美国洛克希德·马丁公司提出了一个全电战斗机方案,即使用功率电传的EHA完全取代传统的功率管传作动系统。为了证明该方案的可行性,洛克希德·马丁公司实施了J/IST项目,即以F16为载机进行功率电传飞控系统的测试。Parker公司为该项目提供了试验所需的所有EHA作动器,包括襟副翼、水平尾舵和方向舵。F16上使用的串联双余度一体化EHA作动器如图2所示,该作动器输出功率11kW,频响3.8Hz。此外,F35战斗机的平尾也采用了Parker公司研制的双通道EHA,襟副翼采用了Moog公司研制的双通道EHA。

图1 F-18 SRA上测试的EHA作动器Fig.1 EHA actuator tested on F-18 SRA

图2 F16上测试的一体化EHA作动器Fig.2 Integrated EHA actuator tested on F16

目前,国内北京航空航天大学、浙江大学、中航工业618研究所、航天科技18研究所、航天科工215研究所等单位均在开展EHA研制工作,并逐步进行多余度EHA设计,研制了工程样机,在作动器设计和伺服控制算法方面取得了一定的成果[4-6]。相对于液压伺服系统,EHA取消集中供油的方式,降低了空间体积需求,但仍存在漏油、频响低等问题,而且与电动伺服系统相比,在功重比、空间体积、动态响应、操作性、维护性等方面还存在不足。

2.2 多余度EMA伺服技术

国内外在电机的余度控制系统中一般采用双余度的热备份控制方式。在双余度电机驱动系统中,主要有下面两种结构:串联式结构和并联式结构,如图3所示。

(a)串联式双余度结构(a)Series double redundant structure

(b)并联式双余度结构(b)Parallel double redundant structure图3 双余度电机结构Fig.3 The structure of double redundant motor

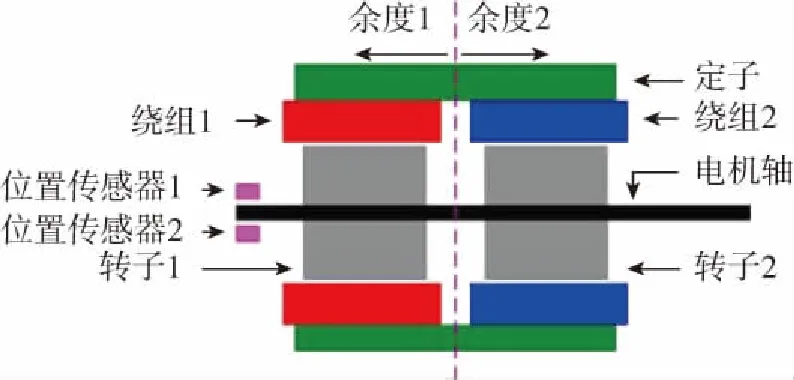

在串联式双余度结构中,2个独立的永磁电机同轴同壳安装,如图3(a)所示,它有2套独立的绕组,2个分开的转子及2套位置传感器,但具有共同的电机轴。在该结构中,几乎不存在2套绕组间的磁耦合现象,控制简单;但其实际上是由2台电机串联组成的,因此体积较大,功重比较低,系统热备份工作状态下利用率只有50%,同时一台电机发生故障时,该电机即成为另一台电机的负载,从而使得电机的机电时间常数变大,动态性能降低,加剧故障率。并且由于2台电机是共轴结构,会造成力矩扭转现象,使得轴承的寿命减短,因此,一般不采用串联式的双余度结构;并联式双冗余结构如图3(b)所示,它由2套相差30°电角度的独立绕组,2套位置传感器和1个共用转子组成。与串联式双余度结构相比,并联式结构减小了系统的体积,但电机绕组嵌放困难,2套绕组间存在磁耦合,不具备故障隔离的能力,且同样存在利用率不高、力纷争控制、故障下降额使用等问题,这种结构从本质上没有实现电/磁/热/物理隔离。D.Howe等学者设计了多绕组永磁无刷余度电机系统,并对运行特性、损耗、余度系统故障展开分析,取得了一定的成果。N.Bianchi 等学者对一种多机共轴的永磁无刷余度电机系统进行了深入的理论研究[10],对该余度构成方式下系统的稳态和瞬态特性进行了分析,并对余度电机本体的设计进行了改进,但多为仿真研究,实验研究较少。N.Ertugrul 等学者对多机共轴余度传动系统进行了研究[11],分析了余度系统的运行特性,包括运行时的损耗分析和系统的效率计算公式,但没有实现工程化的应用。

另外,一些国内外高校和科研院所也尝试采用双电机并行工作,通过速度合成或者力合成机构输出力矩,这种构型缺点与串联式的双余度结构类型相同,存在功重比低、力纷争控制等问题。图4所示为美国Moog公司研制的大功率推力矢量控制双余度伺服系统,输出功率为28kW,最大直线推力为218kN。

图4 大功率推力矢量双余度电动伺服系统Fig.4 The high power thrust vector dual redundancy electric servo system

双余度电动伺服系统系统均需要2套独立的驱动系统,伺服控制器可以采用1套或2套冗余控制,由于双余度系统的结构形式,均存在力纷争控制、功重比低、电/磁/热/物理隔离难等问题。国内南京航空航天大学、北京航空航天大学、哈尔滨工业大学、中航工业618研究所、航天三院33研究所等单位也开展了类似的研究工作,取得较多的研究成果[12-13],研制了工程样机,但是并没有投入实际工程应用。

为解决双余度电机控制系统的难题,国外提出容错电机及控制技术,该系统只有1套电枢绕组和伺服控制器,但具备强容错能力,而且能够同时满足高安全可靠性、高功重比和高性能输出等要求。

3 新一代多相容错伺服技术

3.1 多相永磁容错电机技术

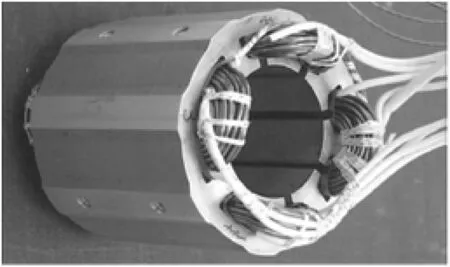

容错电机的概念最早出现在航空航天领域,1993 年,E.Craig、B.C.Mecrow对独立相H桥逆变器故障的诊断方法进行了研究,从而为永磁容错电机方案的研究奠定了基础[14]。1996年,B.C.Mecrow、A.G.Jack对永磁电机和开关磁阻电机的容错能力进行了比较,研究表明永磁电机经过特殊设计可以在故障状态下运行,即便出于容错考虑进行了折中设计,永磁电机仍然比开关磁阻电机具有更高的转矩密度,分析了永磁电机可能发生的故障类型,并提出了容错电机的基本设计思想[15]。1998年,B.C.Mecrow 等设计完成了1台16kW,转速为13000 r/min的六相八极永磁容错电机[16],其应用于航空燃油泵中;后来又研究了功率16kW,转速为15000 r/min四相六极永磁容错电机,其定子结构如图5所示。

图5 四相六极永磁容错电机的定子Fig.5 The stator of four phase six pole permanent magnet fault tolerant motor

2002年,J.D.Ede等学者提出了模块化永磁无刷电机的极槽配合分析方法,此后,D.Ishak对全齿绕线和隔齿绕线的永磁无刷电机的电磁性能做了比较,研究表明隔齿绕线的永磁无刷电机具有显著的性能优势。2005年,D.Ishak等对槽极数相近且具有不等宽齿的永磁无刷电机进行了研究[17],三种定子绕线形式如图6所示。

(a)全齿绕线 (b) 隔齿绕线 (c)不等宽齿(a)all tooth winding (b)tooth winding (c)unequal width teeth图6 三种定子绕线形式Fig.6 The three types of stator winding

(a)双层绕组 (b)单层绕组(a)double layer winding (b)single layer winding图7 单层绕组与双层绕组形式Fig.7 The form of single layer and double layer winding

N.Bianchi等对分数槽集中绕组永磁容错电机进行了研究,设计了2台分别采用单层和双层绕组的20槽18极五相电机[18],如图7所示。通过采用分数槽集中绕组方案,使得电机的自感很大,互感几乎为零,从而把短路电流限制在一个可接受的范围之内。2009年,N.Bianchi采用解析方法研究了频率、谐波次数、材料的磁导率和电导率以及气隙长度等不同参数对转子损耗密度的影响,得出了转子损耗和电机极槽配合之间的相互影响规律。G.J.Atkinson等针对采用四相六极隔离绕组的航空燃料泵电机,提出了通过调节齿距以及改变气隙长度来降低定转子损耗的方法[19]。

近年来,国内的一些高校和科研院所,包括南京航空航天大学、华中科技大学、浙江大学、哈尔滨工业大学、中国科学院电工研究所、湖南大学、国防科学技术大学、北京理工大学、西北工业大学、江苏大学和沈阳工业大学等也开展了多相容错永磁电机的研究工作[20-21]。

3.2 故障诊断与容错控制技术

在容错电机的故障诊断和容错控制方面,由于永磁容错电机的一大方向是多相化,因此对多相的永磁容错电机的故障分析和容错控制的研究需建立在多相电机的数学模型上。多相电机建模方法很多,典型的如D.C.White 提出的瞬时对称分量法,该方法指出定子电压、电流中的正序分量和负序分量与电机机电能量转换相关,而零序分量不产生转矩只产生损耗。瞬时对称分量法在电机谐波分析以及电机不对称运行的研究中应用较多。

J.A.Haylock 等针对绕组匝间短路的故障,提出将电机端部短路来降低匝间短路的方法[22],此种方法的前提是电机被设计成具有足够大的自感,从而能够抑制绕组短路电流和匝间短路电流小于额定电流。但是这种单纯将绕组端部短路的方法在具体应用中的效果并不十分理想。J.Wang提出了以最小转矩波动为目标的优化转矩控制[23],假设每一相绕组都满足电磁和物理隔离,并且由独立的H桥供电,容错电机被设计成具有较大的电感系数,使得绕组发生端部短路时短路电流在额定值以下,同时也增强了电机的弱磁工作能力。由瞬时功率平衡原理,建立电磁转矩与各相电流之间的关系,通过保持给定转矩与电磁转矩误差为零,求解各相电流实际值,该技术仅对单相故障类型进行容错控制。M.Ali等对多相永磁电机的驱动技术进行了研究,从电机结构对称的角度推导了五相永磁同步电机缺相运行情况下的数学模型,提出了多相电机能够容错运行的条件以及定子绕组电流的优化方法,并对电机缺相故障下的容错控制策略进行了研究[24]。此外,L.Parsa同时提出了一种磁动势补偿的滞环电流控制策略,使得当电机发生绕组开路故障时,通过采取新的电流策略使电机气隙的绕组磁动势波形保持不变,从而达到容错运行。江苏大学的孙玉坤教授和吉敬华对模块化永磁电机的设计进行了研究[25],制造了一台四相6极8槽的永磁同步电机,为了得到正弦度较高的反电动势波形,同时降低转子铁耗,对电机转子进行优化设计。针对永磁容错电机的特殊性,胡育文等对永磁容错电机的电感进行了分析[26],提出了新的磁路模型,得出了具有高精度的非线性绕组自感的解析表达式。同时,对采用离心式转子磁钢的六相十极永磁容错电机及控制策略进行了研究,取得一定成果。Z.Sun等在最小转矩波动控制的基础上,又提出了在弱磁条件下根据转矩误差动态调节参数的最优转矩控制,改进后的方法在电机动态性能上得到了提升。

传统的高性能电机控制策略,如矢量控制、直接转矩控制,都是建立在三相或多相电机为对称系统的前提条件下,而永磁容错电机发生故障后,整个电机驱动系统从对称系统变成缺相不对称系统,使得传统的高性能控制方式已不再适用。在一些高可靠性要求的多相电机驱动系统中,除了单相故障外还要考虑多相故障情况,使得多相故障态的电机容错控制更是举步维艰。目前国内外学者仅对永磁容错电机控制系统的单相故障提出了相应的容错控制方案,存在一定的弊端,且在实时性故障诊断和容错控制方面研究较少,因此研究新颖的高实时性具备单相和多相故障容错能力的强容错控制策略至关重要。

4 电传伺服共性关键技术

为满足未来飞行器发展需求,对于航天大功率电动伺服系统,需要重点突破一系列关键技术,主要包括长航时耐高温高动态电传伺服系统技术、一体化高刚度伺服机构技术、高功率密度快响应伺服电机技术、高压大功率电力驱动技术、大惯量大负载扰动与高精度动态跟踪控制技术、系统集成与构型技术等关键技术,突破以上关键技术才能真正形成高性能的电动伺服产品。

4.1 长航时耐高温高动态电传伺服系统技术

未来飞行器工作时间可能长达1h以上,在高马赫工况下,由气动产生的热非常大,执行机构高温环境温度150℃,局部高温达到300℃以上,尤其是飞行器末段俯冲阶段,具备动态高、扰动大的特性。大功率电传伺服系统长时间工作热积累温升大,长时间工作舵面气动热传导引起执行机构轴端盖温度升高,在热、力、振动、湿等综合环境下,增加执行机构的磨损,影响执行结构可靠性,如何在大负载高温情况下实现高动态响应电传控制是一项最关键的技术。目前,大部分学者主要从隔热材料、轴承、润滑等方面进行分析。

4.2 一体化轻质化高刚度伺服机构技术

对高速飞行器舵机需面临的负载大、环境温度高、动态响应快等要求,执行机构需要承载额定输出扭矩力矩3000N·m以上,输出弯矩承载超过15000N·m,转速超过200(°)/s,系统频宽达20Hz以上。因此,急需开展高效率高刚度机械传动技术、大弯矩舵轴支承结构技术、执行机构小型化轻质化等研究,常规的滚珠丝杠已经不能满足力矩和承载要求。鉴于行星滚柱丝杠具备承载力大的特性,因此,也急需开展行星滚柱丝杠设计技术研究、轴承短时过载技术研究等相关技术研究工作,最终形成一体化机电作动伺服机构。为实现执行机构的轻质化设计,应该充分分析各部件所承受的力矩特性及所处的环境特性,充分利用AMEsine、Adams、Matlab作全面的系统分析,促进机电部件综合优化设计能力的提升。执行机构可以选择镁合金、钛合金、钢结构等相互组合,在满足性能的情况下,减少系统质量,提高功重比。国内哈工大、北航、华科、西北机械厂等单位都在从事相关课题的研究工作。

4.3 高功率密度快响应伺服电机技术

伺服电机是电动伺服系统的关键核心部件,高功率密度伺服电机中电磁、温度、应力之间的相互影响、相互制约,电机的设计及分析。伺服系统一体化小型化就应该首先减小电机体积质量,掌握伺服电机各种损耗计算分析方法,掌握高温环境条件下高过载大功率无刷伺服电机的温升计算方法及温度场分布规律,掌握随温度升高永磁体失磁、电阻值、材料受热膨胀等对电机性能的影响规律,并最终实现电机外壳与执行机构的一体化设计,提高功重比。目前,航天科技18所、航天科工33所、航天林泉电机厂、哈工大、西工大、南航均在开展高功率密度伺服电机的研制工作。为满足未来飞行器发展需求,需突破10~30kW大功率高功率密度电机设计技术。

4.4 抗负载扰动与高精度动态跟踪控制技术

为保证在大负载惯量舵面或大惯量摆动喷管负载条件下,执行机构控制器在大动压强扰动状态下飞行控制性能具有抗扰性强与跟踪精度高的能力。如果系统控制算法不佳,会引起系统出现抖动现象,造成系统不稳定,带来严重的后果。如何保证系统稳定的基础上,提高系统的稳态精度和动态性能是一项关键的技术。如今大型的飞行器舵面惯量达5kg·m2,而对于大功率大惯量摆动喷管推力矢量控制系统,喷管负载惯量达40~60kg·m2,且系统额定推力达10000N·m以上,控制精度高,对系统的动态品质要求高。常规的PID控制算法已经不能满足需求,自适应控制、滑模变结构控制、鲁棒控制等现代控制理论算法已用于解决这类问题,国内一些学者已经在大惯量下大负载扰动与高精度动态跟踪精度控制技术、执行机构伺服控制系统建模等方面作了一些研究工作。

5 结束语

伺服系统技术涉及机械、自动控制、电气、电子、流体、材料等多个学科,未来航空航天飞行器跨空域大、速域宽、动态响应高、非线性强、结构紧凑,因而对其电传伺服技术提出小型化、轻质化、快响应、耐高温、高可靠、多余度等严格要求。目前,国内外研究院所及高校等积极开展关键技术攻关工作,在一定程度上取得了比较好的成果,但是在部分关键部件和系统集成设计上仍需要做大量的研究工作。

[1] 黄琳, 段志生, 杨剑影.近空间高超声速飞行器对控制科学的挑战[J].控制理论与应用, 2011, 28(10):1496-1505.

[2] Guo H, Xu J, Kuang X.A novel fault tolerant permanent magnet synchronous motor with improved optimal torque control for aerospace application[J].Chinese Journal of Aeronautics, 2015, 28(2):535-544.

[3] Sitz J R.The F-18 systems research aircraft facility[R].NASA Technical Memorandum 4433, 1992.

[4] 安高成, 陈娟, 付永领, 等.双独立闭环复合液压伺服控制体系的分析[J].北京航空航天大学学报, 2011, 37(9):1076-1080.

[5] 金波, 沈海阔, 俞亚新, 等.基于能量调节的电液变转速液压缸位置控制系统[J].机械工程学报, 2008, 44(1):25-29.

[6] 马纪明, 付永领.一体化电液作动器容错结构设计[J].北京航空航天大学学报, 2007, 33(8):920-924.

[7] 陈威, 吴益飞, 杜仁慧, 等.双电机同步驱动伺服系统故障诊断与容错控制[J].控制理论与应用, 2014, 31(1):27-34.

[8] El-Refaie A M.Fault-tolerant permanent magnet machines: A review[J].IET Electrical Power Application, 2011, 5(1):59-74.

[9] Zhou Y, Lin X, Cheng M.A fault tolerant direct torque control for six-phase permanent magnet synchronous motor with arbitrary two opened phases based on modified variables[J].IEEE Transaction on Energy Conversion, 2016, 31(2): 549-556.

[10] Bianchi N, Pre M D, Bolognani S.Design of a fault-tolerant IPM motor for electric power steering[J].IEEE Transactions on Vehicular Technology, 2006, 55(4):1102-1111.

[11] Ertugrul N, Soong W, DostalG, et al.Fault tolerant motor drive system with redundancy for critical applications[C]//IEEE 33rdAnnual Power Electronics Specialists Conference, 2002: 1457-1462.

[12] 李榕, 刘卫国, 马瑞卿,等.双余度无刷直流电动机伺服系统电流均衡性研究[J].电工技术学报, 2005, 20(9):77-81.

[13] 马瑞卿, 刘卫国, 解恩.双余度无刷电动机位置伺服系统仿真与试验[J].中国电机工程学报, 2008, 28(18):98-103.

[14] Craig E, Mecrow B C, Atkinson D J, et al.A fault detection procedure for single phase bridge converters[C]//5thEuropean Conference on Power Electronics and Applications(UPEA).IET, 1993:468-471.

[15] Mecrow B C, Jack A G, Haylock J A, et al.Fault-tolerant permanent magnet machine drives[J].IEEE Proceedings-Electric Power Applications, 1996, 143(6):437-442.

[16] Haylock J A, Mecrow B C, Jack A G, et al.Operation of a fault tolerant PM drive for an aerospace fuel pump application[J].IEEE Proceedings-Electric Power Applications, 1998, 145(5):441-448.

[17] Bianchi N, Bolognani S, Pre M D.Design and tests of a fault-tolerant five-phase permanent magnet motor[C]//Proceedings of IEEE Power Electronics Specialists Conference(PESC).2006:2540-2547.

[18] Bianchi N, Fornasiero E.Impact of MMF space harmonic on rotor losses in fractional-slot permanent-magnet machines[J].IEEE Transaction on Energy Conversion, 2009, 24 (2):323-328.

[19] Atkinson G J, Mecrow B C, Jack A G, et al.The analysis of losses in high-power fault-tolerant machines for aerospace applications[J].IEEE Transaction on Industry Applications, 2006, 42 (5):1162-1170.

[20] 郝振洋, 胡育文, 黄文新, 等.电力作动器中永磁容错电机的电感和谐波分析[J].航空学报, 2009, 30(6): 1063-1069.

[21] Wu F, Tong C, Sui Y, et al.Influence of third harmonic back EMF on modeling and remediation of winding short circuit in a multiphase PM machine with FSCWs[J].IEEE Transactions on Industrial Electronics, 2016, 63(10): 6031-6041.

[22] Haylock J A, Mecrow B C, Jack A G, et al.Operation of fault-tolerant machines with winding failures[J].IEEE Transaction on Energy Conversion, 1999, 14(4): 1490-1495.

[23] Atallah K, Wang J, Howe D.Torque-ripple minimization in modular permanent-magnet brushless machines[J].IEEE Transaction on Industry Applications, 2003, 39(6):1689-1695.

[24] Sun Z, Wang J, Jewell G W, et al.Enhanced optimal torque control of fault-tolerant PM machine under flux-weakening operation[J].IEEE Transaction on Industrial Electronics, 2010, 57 (1): 344-353.

[25] Mohammadpour A, Sadeghi S, Parsa L.A generalized fault tolerant control strategy for five phase PM motor drives considering star, pentagon, and pentacle connections of stator windings[J].IEEE Transaction on Industrial Electronics, 2014, 61(1): 63-68.

[26] 郝振洋, 胡育文, 黄文新, 等.转子磁钢离心式六相十极永磁容错电机及控制策略[J].中国电机工程学报, 2010, 30(30):81-86.

ReviewontheDevelopmentofHighPowerandHigh-performanceRedundantAerospaceElectricServoSystem

ZHANGXin-hua,HUANGJian

(BeijingInstituteofAutomaticControlEquipment,Beijing100074,China)

High-performance mechanical servo system is widely used in aerospace industry, and the improvement of the performance can improve its production capacity and quality of the equipment.This paper reviews the development history and current status of redundant servo system at home and abroad, and the new requirements for the servo system in the future spacecraft in terms of fault tolerance, safety, reliability, space volume, environment adaptability and performance index, are put forward.Based on the analysis of the advantages and disadvantages of the traditional redundancy servo technology, the research status and key technologies of the new generation redundant fault-tolerant servo technology are discussed.At last, the common key technologies of aerospace electric servo system are summarized.

High performance; Servo systems; Aerospace; Actuator

10.19306/j.cnki.2095-8110.2017.05.001

2017-06-15;

:2017-08-01

:国家自然科学青年基金(61603051)

:张新华(1972-),男,河北廊坊,研究员,工学博士,主要从事伺服系统方面的研究工作。

U666.12

:A

:2095-8110(2017)05-0001-07