1 000 MW火电机组MEH控制系统一体化改造

2017-09-19郑卫东梁海腾邵帅熊志成

郑卫东,梁海腾,邵帅,熊志成

(华能玉环电厂,浙江台州317604)

1 000 MW火电机组MEH控制系统一体化改造

郑卫东,梁海腾,邵帅,熊志成

(华能玉环电厂,浙江台州317604)

针对某1 000 MW火电机组MEH控制系统存在的系统老化、维护不便等问题,实施了一体化改造,分析了改造的内容,探讨了改造过程中的技术难点问题。给出了解决三菱伺服系统与OVATION系统接口不一致问题的方案,同时对施工调试中遇到的问题进行了阐述。改造后系统运行稳定,控制功能满足要求,对全厂自动化提升有较好预期。

超超临界;给水泵;控制;一体化改造

0 引言

随着火力发电厂热工自动化的飞速发展,建设数字化发电厂成为必然的发展。但目前同一发电厂控制系统品牌繁多的现象普遍存在,造成了全厂生产数据融合度差,存在不同程度的信息孤岛。这些影响着发电厂数字化发展的进程,同时也给热控人员的运行维护带来困难。已建成发电厂如何逐步消除信息孤岛?全厂控制系统一体化是其中一种方案。

1 机组概况

浙江某发电厂4×1 000 MW火电机组,锅炉为哈尔滨锅炉厂有限责任公司设计的超超临界变压运行直流锅炉,汽轮机由上海汽轮机厂设计的一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机。每台机组配置2台50%BMCR(锅炉最大出力工况)容量的给水泵,给水泵由小汽轮机(简称小机)驱动,小汽轮机为日本三菱重工生产的单缸、单流程、下排汽纯凝汽式汽轮机,每台给水泵小机自身配置供油系统。

主机及脱硫DCS(分散控制系统)、电除尘DCS采用艾默生过程控制公司的OVATION系统。水、灰渣、除尘及输煤系统采用PLC(可编程逻辑控制器)控制系统,其中化水、灰渣、渣水系统组成辅网,实行集中控制。

2 MEH控制系统改造的意义

2.1 MEH控制系统概况

给水泵小机控制系统随小机本体由日本三菱原装成套提供,采用的是三菱“Diasys Netmation”分散控制系统。每台机组MEH(小汽轮机电液控制系统)主要由4对控制器、1台操作员站、1台服务器(含工程师站功能)、I/O卡件组成,系统集成TSI(汽轮机安全监视系统)及ETS(汽轮机跳闸保护系统)功能。控制机柜6个,其中2个MEH控制柜,2个ETS控制柜,2个TSI控制柜,2个电源分配柜。

MEH与DCS系统独立,通过通信方式与主机DCS连接,冲转、并泵、试验等主要操作在DCS上完成,泵转速达到工作转速后,切遥控模式,接收DCS系统发出的转速指令,MEH转速进行控制。未配置与SIS(厂级监控系统)对接的接口,主要数据通过通信方式送至DCS后再送至SIS系统。

2.2 MEH控制系统存在的问题

该系统基建阶段由日本三菱公司的技术人员进厂完成整套调试工作,后期应用过程中遇到了诸多困难,影响到机组安全稳定运行。

(1)系统设备老化。经过十多年运行,控制系统大部分元器件已进入老化期,系统可靠性降低,故障发生的频度增大,影响了机组的安全运行。根据原厂家提供的小机MEH系统硬件维护计划,十年期限需要进行定期更换的设备基本涵盖了小机MEH系统绝大数硬件设备。2015年某台MEH控制系统的缺陷超过10条。

(2)厂家技术支持缺乏。该系统作为全进口给水泵配套设备,日常维护中,发现问题和有技术性难题后,缺乏厂家技术支持。

(3)备品备件困难。MEH系统需要与DCS分开单独采购备品备件,且采购周期长。而且由于国外系统升级换代等原因,导致原型号备件困难。

(4)MEH与DCS之间信号传输延时长,DCS与MEH整体的协调性差:MEH系统和DCS之间通过MODBUS协议进行通信。由于MEH系统比较封闭,2个系统通信传输会产生比较大的延时。以4号机组给水泵小机油泵为例:当运行人员对油泵进行手/自动切换的时,从按下切换按钮开始一般在6~8 s能在DCS上收到切换信号。较大的延时给运行人员造成了困扰,影响事故状态下的处理速度,同时对系统的可靠性也提出了挑战。

2.3 MEH控制系统一体化改造的目的

(1)解决系统存在的老化问题,提高系统可靠性,防患于未然,解决备品备件费用高、采购周期过长和技术服务缺乏等方面的问题。改造后,MEH与DCS备件通用,不需要单独采购备品备件。改造后可减少检修、维护的工作量,降低维修成本。

(2)可以提高系统操作反应速度,降低系统通信传输延时。

(3)通过改造提高DCS与MEH整体的协调性,使系统的联络和操作更加便捷,减少运行操作和监盘强度,提高机组运行的经济效益。

(4)提高机组热工自动化水平和热控系统的可靠性,一体化改造后,MEH系统数据孤岛将被消除。

3 MEH控制系统改造内容

3.1 MEH控制系统结构

考虑到主机版本较低,改造后MEH系统选用Ovation最新版本(Ovation3.5)系统,待主机升级后进行合并。MEH控制系统单独组网,3台Cisco 2960交换机,冗余以太网配置。系统包含工程师站、历史站、操作员站1套,4对OCR1100控制器,小机A控制器定义为CTRL40/90,CTRL41/ 91,B控制器定义为CTRL42/92,CTRL43/93,预留DEH一体化控制器定义段,改造后能通过DCS对MEH系统进行控制。系统如图1所示。

图1 MEH系统

3.2 MEH控制系统改造方案

3.2.1 硬件方案

现场一次设备不进行任何改造为总原则,重点改造阀门控制及转速测量等接口。单台小机各增加2个紧急跳闸按钮;原先油动机没有位置反馈显示,每个调门增加LVDT(线性可变差动变压器)反馈装置1套,配套增加仪表控制箱1只。采用2路220 V(20 A)交流DCS供电,保留原有系统1路110 V DC、1路220 V AC进线电源,增加1套110 V DC/24 V DC(20 A)电源切换、增加1套220 V/24 V DC(20 A)电源切换装置。具体软件改造如下:

(1)电液转换器:电液转换器与新系统对接成功是MEH改造的基础,原三菱MEH高、低压调门为WOODWARD公司的EG-3P电液转换器,接收MEH阀门控制卡电流信号,控制电流大小20~160 mA,开环控制。由于OVATION系统无此类型的阀门控制卡及AO卡,增加控制接口卡,选用WOODWARD公司的SPC卡(最大输出电流250 mA),改造后OVATION控制器通过AO卡送出4~20 mA阀位控制信号给SPC(位置伺服单元)卡,SPC卡驱动电液转换器。SPC可以设置比例型或者积分型,本改造尊重原始设计,未将LVDT信号引入闭环,选择比例功能。LVDT可靠的情况下,可以将反馈引入SPC卡(图中虚线部分),以实现调阀闭环控制。原理图及SPC卡见图2、图3。

图2 电液转换器原理

图3 阀门控制卡

(2)转速采集:原转速传感器是5只磁阻式转速探头1只电涡流探头,现场6只转速探头保持不变,5路进入MEH,转速卡采用OVATION特殊的转速采集卡,电涡流探头进入TSI系统后输出标准信号至MEH。

(3)控制器:将原有的MEH系统控制单元CPU全部更换为冗余的OVATION系统OCR1100控制器。

(4)I/O卡件:将原有的MEH系统DCS和所有卡件更换为OVATION系统系列模件。原则上,原系统电缆接入机柜位置保持不变。

(5)控制器机柜:原控制柜利旧,改造后控制柜保留,内部重新进行集成。TSI系统设备保持不变,输出直接入新系统。所有输入电缆及柜内接线端子排保留原设计。改造后的控制柜如图4所示。

图4 改造后控制柜、网络柜、电源柜实物

3.2.2 软件方案

在此次改造中,画面及逻辑组态由DCS厂家负责。在不改变给水泵小机控制策略基础上,结合以前DCS与MEH的设计理念,重新设计MEH画面,重新进行MEH组态和系统调试。DCS厂家根据用户提供的IO清单、运行规程和控制要求及原系统的流程图,编写改造逻辑控制说明,发电厂进行审核,确保控制方案满足要求后开始实施。

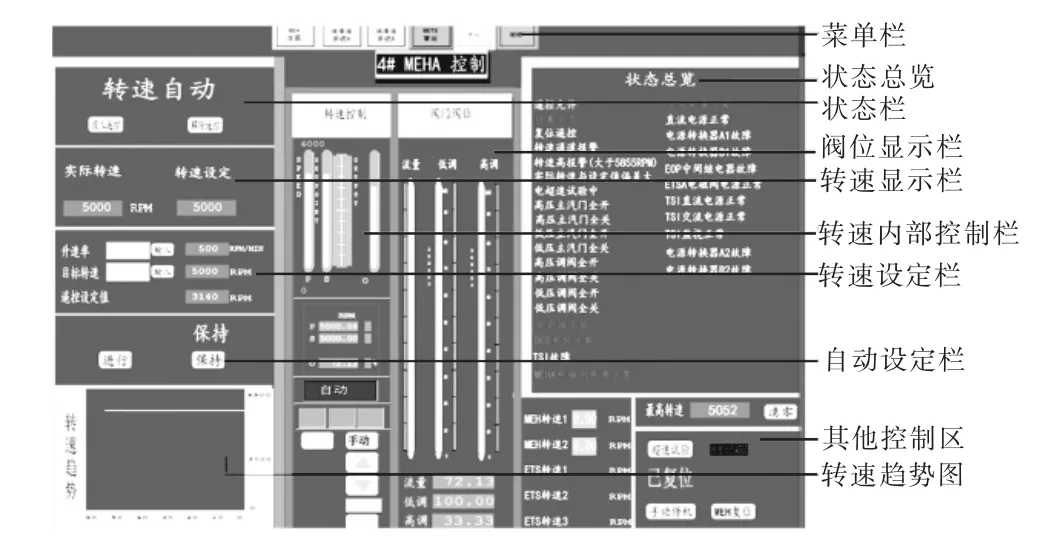

画面及逻辑组态由DCS厂家提供模板,具备操作确认及挂牌功能,考虑与主机合并的要求,预留图号及操作窗口等,保持整体风格与主机DCS一致性。画面如图5所示。

3.2.3 其他方面

由于MEH暂时没有和DCS合并,二者采用Moudbus通信方式进行数据交互。2套系统通过LC卡实现通信,由于2个系统为同一品牌,通信易于实现。需要注意的是设置通信卡时,可以将DCS设置为主,MEH设置为辅。为提高可靠性,通信卡冗余配置。MEH系统的OPC(机组超速保护)站与SIS系统对接,时钟接入全厂GPS(全球定位系统)时钟单元。

DCS至MEH转速指令采用硬接线方式,MEH接受来自DCS的转速遥控信号(4~20 mA),小汽轮机转速对应2 850~6 000 r/min。

增加超速停机及手动打闸停机硬回路保护,保留MEH控制器故障停机硬回路设计。超速保护MEH“三取二”,5块转速卡均输出转速越限逻辑量信号,定值6 440 r/min,其中3路进入硬保护回路。另外2路及超速第1路作为转速调节信号,根据故障安全性原则,3路转速信号进行高选,控制回路将此信号作为实际转速输入信号,TSI系统转速信号作为零转速。

3.2.4 调试和施工遇到的问题

施工中,一是遇到柜内空间不足的问题,SPC卡较大,没有合适的空间布置,有2个方案选择,一是将SPC卡放置就地,二是布置在小机TSI机柜,考虑到抗干扰及系统完善等原因,将SPC卡布置在TSI机柜。

二是在现场集成时,出厂的卡件机架偏大,无法直接安装在原有控制柜内,现场临时调整卡件分布,需要在以后改造中计算好尺寸。

调试比较顺利,遇到转速大偏差时,PID算法中比例作用不明显,转速自动跟踪慢的问题,检查设置,输入增益未设置,默认为“1”,而PID在偏差超过100时,按照100计算,调整输入增益为0.02,并根据现场实际整定PID比例系数后正常。

图5 控制画面

4 改造后MEH功能及性能

4.1 改造后MEH主要控制功能

4.1.1 转速控制功能

MEH控制系统转速有3种运行控制方式:手动、转速自动控制、转速遥控。手动控制方式为开环控制方式,在该方式时,操作员手动设定小机调阀开度,通过直接控制阀门达到控制转速的目的。转速自动控制方式是自动调节常用的方式之一,操作员选择转速自动控制方式时,通过设定目标转速及升速率,实现转速自动控制。转速遥控方式:遥控投入条件满足并投入遥控时,MEH接收来自DCS转速指令信号,MEH作为DCS的一个执行机构。

4.1.2 小汽轮机的挂闸和打闸功能

在任何情况下可以通过画面或者仪表控制箱的手动停机按钮停机,METS具有完整的保护停机设计。

4.1.3 超速保护和超速试验功能

若运行时汽轮机的实际转速超过设定的超速保护值时,MEH输出超速信号,使现场的各个电磁阀动作,卸载保安油,使高低压主汽阀和高低压调节阀迅速关闭。

油系统连锁控制功能,具备主、备油泵联锁保护,直流油泵联锁等功能。

4.2 MEH系统的性能

经过性能试验,MEH系统的DPU(分散处理单元)负荷率小于20%、扫描处理速率小于200 ms,主要性能指标均优于原系统。任何显示画面均能在小于2 s的时间内完全显示出来,显示屏画面刷新周期为1 s;键盘操作指令响应时间不大于1 s。

4.3 改造后的运行情况

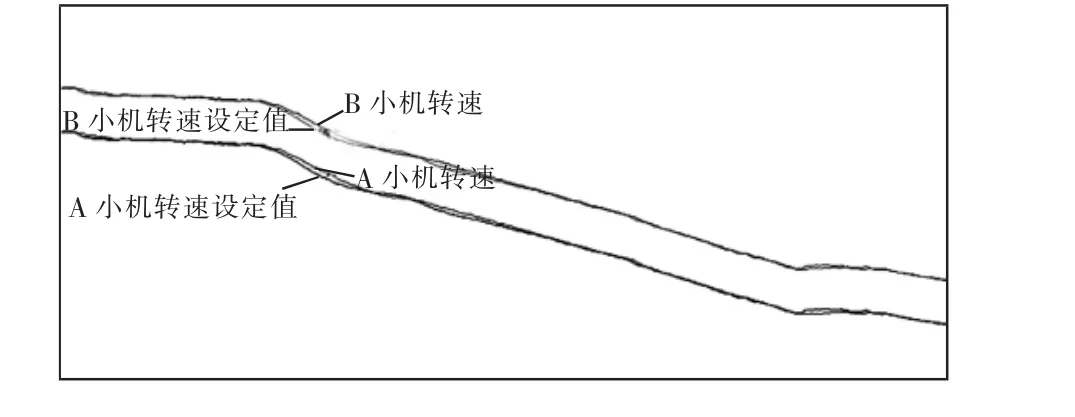

改造于2016年10月完成,启动冲转一次成功,B修后连续运行100天,控制系统未发生任何异常和缺陷。MEH控制系统功能达到了原设计的要求,转速控制精度静态稳定精度±1 r/min,动态响应时间小于0.5 s,最大动态偏差±4 r/min。响应曲线如图6所示。

图6 小机转速控制响应曲线

5 结语

在IO清册核对准确、伺服系统接口可靠转换及原有柜接线图纸“消化”的前提下,实施MEH一体化改造,可以取得较好效果。在智能发电厂呼之欲出的今天,消除信息孤岛,提高数据可用性成为必然,控制系统一体化改造是信息整合的有效手段之一。该改造案例可供同类型MEH控制系统改造借鉴。

[1]周文龙,王祖荣,杨炯.常熟电厂300 MW汽轮机数字电液控制系统DEH、MEH的改造[J].上海汽轮机,2000(2)∶1-8.

[2]潘炜玮.全厂DCS一体化控制方案在超超临界间接空冷燃煤机组中的设计应用[J].浙江电力,2016,35(11)∶42-45.

[3]邢伟,檀炜,朱晓峰.600 MW机组DEH、MEH旁路控制系统改造[J].华东电力,2001(7)∶1-3.

[4]顾志恩,林光锐.北仑发电厂控制系统一体化改造[J].浙江电力,2017,36(1)∶31-34.

[5]赵世远,郑海生.火电厂汽轮机DEH/MEH控制系统的改造[J].中国仪器仪表,2013(7)∶23-25.

[6]胡阳军,谭杰.DCS一体化控制在大型火电厂的应用[J].自动化博览,2011(10)∶104-107.

[7]陈辉,曾宪平,王胜虎.SPPA-T3000DEH系统电超速保护装置旁路改造与分析[J].浙江电力,2017,36(5)∶48-52.

[8]徐华艳.大型机组控制系统改造方案及实施[J].电子技术与软件工程,2014(19)∶117.

[9]梁华,郭佳薇,张渡.关于电厂控制系统电源的评价与分析[J].河南电力,2013(3)∶38-42.

[10]李诚香.莱城发电厂1号机组DEH-IIIA改造应用[J].电子制作,2013(14)∶46.

[11]许新闻.600 MW汽轮机组MEH常见问题分析及处理[J].广西电力,2008(3)∶17-20.

[12]金自明.MEH-ⅢA控制逻辑的改进与完善[J].电力建设,2007(9)∶86-88.

(本文编辑:陆莹)

Integrated Transformation of MEH for 1 000 MW Thermal Power Generating Units

ZHENG Weidong,LIANG Haiteng,SHAO Shuai,XIONG Zhicheng

(Huaneng Yuhuan Power Plant,Taizhou Zhejiang 317604,China)

This paper introduces the transformation of a 1 000 MW thermal power plant MEH(micro electrohydraulic control system)in the context of system ageing and maintenance inconvenience.The paper analyzes the content of the transformation and explores the technical difficulties in the process of transformation.The paper presents a scheme to handle interface inconsistency between Mitsubishi servo system and OVATION system;meanwhile,it elaborates on the problems in construction and debugging.After the transformation,operation stability of the system is achieved,and its control functions are up to standard,which is expected to improve the automation of the entire plant.

ultra-supercritical;feed pump;control;integrated transformation

10.19585/j.zjdl.201708013

1007-1881(2017)08-0064-05

TK323

B

2017-03-27

郑卫东(1975),男,工程师,长期从事电厂热工研究管理工作。