铁基非晶涂层的研究进展

2017-09-18,,,,

,, ,,

(1 陆军装甲兵学院 机械产品再制造国家工程研究中心,北京 100072;2 河海大学 力学与材料学院,南京 211100)

特 约

铁基非晶涂层的研究进展

梁秀兵1,程江波2,冯源2,陈永雄1,徐滨士1

(1陆军装甲兵学院机械产品再制造国家工程研究中心,北京100072;2河海大学力学与材料学院,南京211100)

综述铁基非晶涂层的研究进展,介绍典型的铁基非晶涂层合金体系及分类,重点讨论热喷涂和激光熔覆制备铁基非晶涂层技术的现状、进展和发展趋势,阐述铁基非晶涂层的主要力学性能特点及目前的应用概况。在综述铁基非晶涂层目前存在主要问题的基础上,指出今后的发展方向应体现开发高非晶含量铁基涂层的制备工艺与技术,研制新型低成本高性能铁基非晶涂层材料以及拓宽铁基非晶涂层的应用领域等趋势。

铁基非晶合金;涂层;力学性能;应用;研究现状

自Duwez等[1]首次报道熔体急冷技术制备AuSi二元非晶合金以来,非晶合金因独特的原子结构而具有的优异的物理和力学性能,一直受到学者们广泛的关注[2,3];美国著名材料学家Johnson 教授提出非晶合金将成为21世纪最重要的新型工程材料[4]。近年来,非晶合金受到了各国政府的高度重视,如我国自然科学基金、“十三五”发展规划优先发展领域、美国“海军先进非晶涂层计划”、 俄罗斯“2030年前材料与技术发展战略”、日本“世界重大热点研究计划”和欧盟“欧洲冶金”计划等都将非晶合金研究列为重点研究项目。其中,铁基非晶合金以其低成本、高强度、高硬度和优异的耐磨耐蚀性能等优点成为该领域的热点研究之一[5]。然而,由于受到玻璃形成能力、制备工艺以及室温脆性的限制,大部分铁基非晶合金以粉、薄带、毫米棒等形式存在,这严重制约了它的推广和应用[6,7]。为突破铁基非晶合金的应用“瓶颈”,将块体非晶合金材料作为涂层,不仅能有效解决其室温脆性,尺寸和制备成本等缺陷,而且不会降低或丧失块体非晶固有的特性,因而倍受关注。本文将重点综述铁基非晶涂层材料体系与制备技术的研究现状,并指出该领域目前存在的主要问题和今后的发展方向。

1 铁基非晶涂层材料

铁基非晶涂层的材料体系基本可分为:Fe-ETM(ETM=early transition metal,Ⅲ-Ⅴ族,如Y,Nb等)-M (M=metalloid,类金属,如B,P,Si,C),Fe-LTM(LTM=late transition metal,Ⅵ-Ⅷ族,如Cr,Mo,Mn,W,Ni等)-M以及Fe-ETM-LTM-M。具体的材料体系和开发时间如表1所示[8-19]。这种“铁-过渡金属-类金属”型非晶合金,金属与类金属之间的原子键合使原子团族比较稳定,当组分原子被束缚在这样的原子团里时,很难进行重新排列,并且大原子团族也很难进行有序排列,这使得过冷液相的稳定性明显增强[20]。类金属元素一般为非晶形成能力元素,由于其原子尺寸小,加入合金体系中使体系原子尺寸差增大,混乱度增强,长程无序性增加,同时也会增强非晶的形成与稳定性。过渡金属如Nb,Y,Mo等作为大原子半径的元素被添加到合金中时,与类金属元素间具有较大的负混合热焓,能够与周围彼此约束的近邻原子(基体原子、小原子和大原子)形成类似网状结构或骨架结构。这种结构的形成能够进一步阻碍原子的扩散或者原子团的迁移,使原子的有序化程度降低;同时,非晶基体上的这种骨架结构能够增强过冷熔体的稳定性,进一步抑制晶体相的形核和长大,增加非晶相形成的倾向。

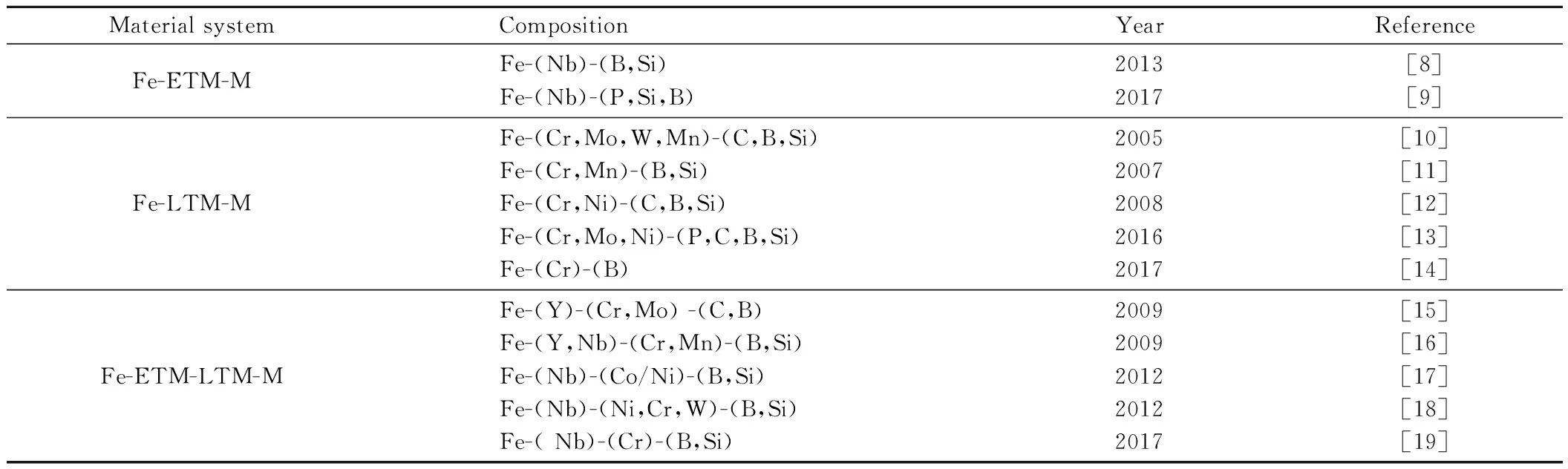

表1 迄今为止开发的典型的铁基非晶涂层合金体系Table 1 Typical Fe-based amorphous coatings developed up to date

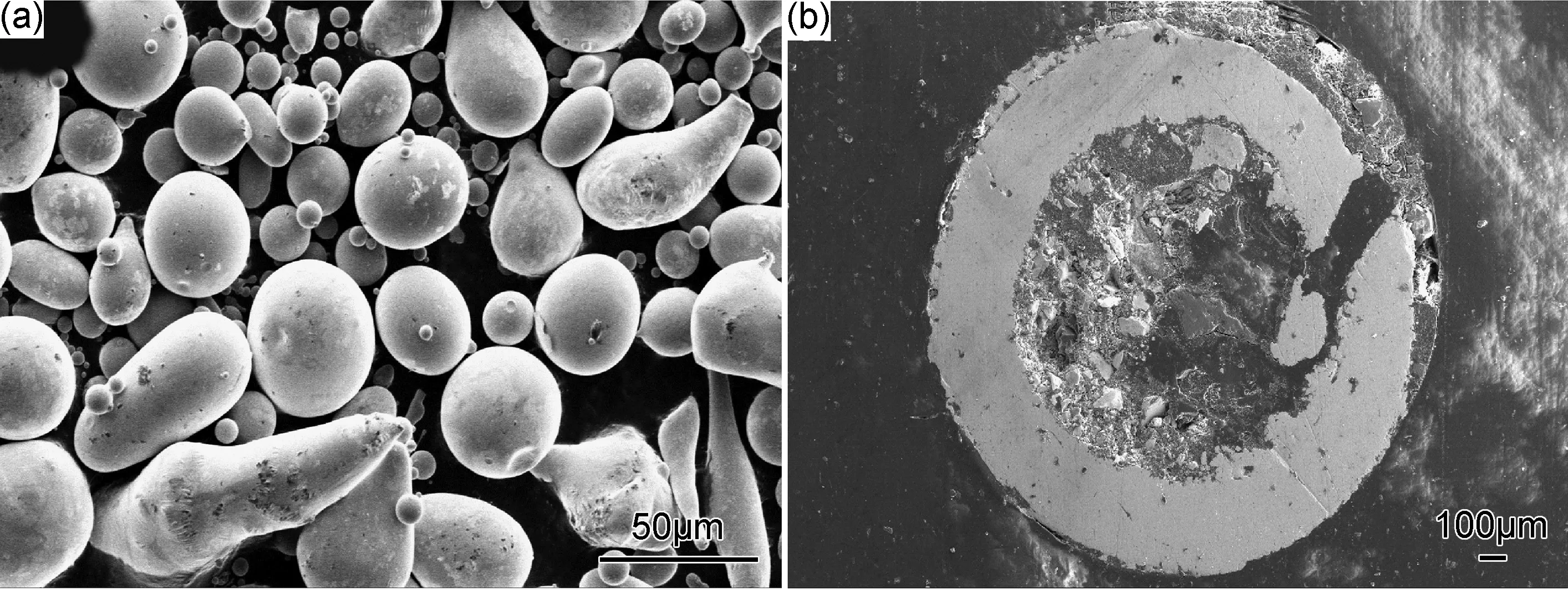

经过学者们多年的研究,目前已开发铁基非晶涂层选用的材料主要分为以下两类:一类是基于含有较高非晶形成能力元素的金属合金体系,利用制备过程中快速凝固特征和动态冶金过程原位形成铁基非晶涂层。如本课题组前期开发的Fe-B-Si-Nb系粉芯丝材,其组成为不锈钢钢带外皮包覆硼铁、硅铁和铌铁合金粉末,通过合理的材料配比,利用高速电弧喷涂技术快速熔凝获得高非晶含量的涂层[8]。另一类是原材料本身即为非晶合金,具有较宽的过冷液相区和较大的晶化激活能,在快速凝固条件下可以形成铁基非晶涂层。如华中科技大学的Liu等选用玻璃形成能力较大的Fe-Cr-Mo-C-B-Y 非晶体系,采用超音速火焰喷涂技术(HVOF)制备出了耐腐蚀性能优异的铁基非晶涂层[21]。形成涂层的材料形状一般为两种:一种是粉末材料,通过预涂覆基体表面或者直接沉积形成非晶涂层;另一种为预先制备的粉芯丝材,通过制备技术沉积形成非晶涂层。形成涂层的材料外观形貌如图1所示[9]。

2 铁基非晶涂层的制备技术

从目前的研究现状来看,较为成熟的铁基非晶涂层的制备技术主要有热喷涂技术和激光熔覆技术,结合其快速凝固和热输入量小的特征,在快速动态冶金过程中获得非晶涂层。

图1 不同材料SEM形貌 (a)非晶粉末形貌;(b)粉芯丝材截面形貌[9]Fig.1 SEM morphologies of different materials(a)amorphous powders;(b)cross-section morphology of the cored wire[9]

2.1热喷涂制备铁基非晶涂层技术

热喷涂非晶技术是通过热源(电弧、火焰等)将喷涂材料迅速加热到熔融或半熔融状态,然后采用高压气流或焰流使其加速,利用快速飞行的高温喷涂粒子撞击较冷基体表面扁平化凝固过程中的快速冷却(冷却速率为105~107K/s)来获得高性能非晶涂层的制备技术。目前热喷涂制备铁基非晶涂层的技术主要有两类:一类是喷涂粉末材料;另一类是喷涂粉芯丝材。利用热喷涂技术制备铁基非晶涂层既可发挥热喷涂优质、高效、低成本的优势,又可获得具有优异力学性能的表面防护涂层,具有广阔的应用前景。

2.1.1热喷涂粉末制备铁基非晶涂层技术

热喷涂粉末制备铁基非晶涂层技术是将合理设计的喷涂材料事先通过水雾化或气雾化方法制备出非晶粉末或非晶先驱粉末,然后利用快速凝固特征来制备铁基非晶涂层。其主要制备技术包括等离子喷涂、高速火焰喷涂以及活性燃烧高速燃气喷涂工艺。

日本是较早开展热喷涂非晶涂层研究的国家,1984年Miura等[22]首次采用火焰喷涂技术制备了结合强度为10~20MPa的FeNiPBSi非晶涂层。Otsubo等[23,24]通过涂层材料成分的优化,利用超音速火焰喷涂(HVOF)和大气等离子喷涂(APS)技术制备了具有非晶结构的Fe-Cr-Mo-P-C涂层。Kobayashi等研究了不同等离子喷涂电流作用下的Fe50.26Cr23.86Mo20.85Si2.41B2.62(原子分数/%)非晶涂层的结构和硬度的演变规律:当等离子喷涂电流为300A时,该涂层具有最高的非晶含量和优异的耐蚀性能,这主要是因为随着等离子喷涂电流的增加,喷涂功率随之升高,非晶粉末的热输入量也随之增大,导致涂层在沉积过程中发生了氧化行为,部分氧化物的存在使得涂层中金属元素的实际含量降低,从而导致非晶含量下降,涂层的耐蚀性能也随之减弱[25,26]。美国也早在2001年就开展了铁基非晶涂层方面的研究:Branagan等[27]采用HVOF制备了硬度高达10GPa,结合强度大于34MPa的Fe-Cr-Mo-B-C-Si-Al非晶涂层。随后美国Nanosteel公司相继研发出了SAMX25系列的非晶粉末材料,并利用超音速火焰喷涂技术制备了一系列具有优异力学性能的铁基非晶涂层[28]。与此同时,铁基非晶涂层优异的耐磨耐蚀性能也引起了美国军方的高度重视,为了解决舰船外表面海水腐蚀和核辐照环境中的应用问题,2003年美国国防部DARPA启动了“海军先进非晶涂层”(NavalAdvancedAmorphousCoating,NAAC)计划,包括劳伦斯利弗摩尔国家实验室等20余家科研机构参加了这一研究项目:系统研究了Fe基非晶涂层的成分设计、制备技术、耐海水/地下水腐蚀性能以及抗辐射性能,开发出了成分为Fe48Cr15Mo14C15B6Y2和Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4(原子分数/%)的铁基非晶合金,并利用高速火焰喷涂制备了力学性能优异的非晶涂层[29]。法国贝尔福-蒙博里亚技术大学的Coddet课题组从2004年开始研究利用等离子喷涂和高速火焰喷涂技术制备Fe-Si,Fe-B和Fe-Nb涂层,研究表明通过优化工艺参数,发现在Fe-Nb合金涂层中存在非晶结构,然而对于Fe-Si合金涂层,无论喷涂工艺参数如何改变,涂层中均未发现非晶相。但是随着B元素的加入,Fe-Si合金涂层中形成了非晶结构。他们通过第一定律计算了晶体相FeNb和Fe3Si的电子结构,发现随着B加入到Fe-Si合金体系中,晶体结构呈现出低的稳定性,使得其电子密度(DOS)更加接近Fe-Nb合金结构[30,31]。英国诺丁汉大学制备了非晶相含量为18%(体积分数,下同)的铁基粉末材料,通过高速火焰喷涂技术制备了非晶相含量为50%的铁基非晶合金涂层,且喷涂态涂层的显微硬度为9.2GPa[32]。近年来韩国、新加坡、伊朗、巴西、加拿大、意大利、西班牙等国家也开展了热喷涂非晶涂层性能及应用方面的研究[33-36]。相对而言,国内的热喷涂制备非晶涂层研究起步较晚,就国内期刊文献来看,1993年洛阳工学院和清华大学首次联合报道了通过火焰喷涂Fe80(B,Si,C)20铁基自熔剂合金粉末制备非晶涂层,发现涂层呈现层状结构,结合充分;该涂层内有一定数量的高硬度合金非晶质点,但是大部分非晶已被晶化,其耐磨性能是20钢基体的4.9倍[37]。其后华南理工大学向兴华等采用大气等离子喷涂制备了铁基非晶涂层,并系统地研究了非晶涂层的成形特点、磨损与电化学腐蚀特征、涂层在晶化过程中的硬度和组织变化以及涂层的多晶型晶化过程[38]。北京科技大学潘继岗等利用超音速火焰喷涂技术和等离子喷涂技术,分别在不锈钢基体上制备了具有良好耐磨性能的铁基非晶合金涂层,经分析在非晶相基体上均匀弥散分布着的纳米尺寸硬质相增强了涂层的耐磨性能[39]。吴玉萍等[40]采用多元Fe-Cr基合金(含Si,Mn,B等)作为喷涂粉末,用JP25000超音速火焰喷枪在不锈钢基体上制备厚度约200μm的Fe基涂层。涂层主要由非晶、bcc晶体结构的纳米晶及微米级硼化物组成;纳米晶尺寸约为10~30nm。Zhou等[41]利用等离子技术制备了非晶含量为69%的Fe48Cr15Mo14C15B6Y2非晶涂层,发现在制备过程中氧化钇纳米晶颗粒的形成降低了涂层中的非晶含量。华中科技大学和中科院金属所也分别研究了Fe48Cr15Mo14C15B6Y2非晶涂层的超音速火焰喷涂制备工艺、组织结构和相关的力学性能[42,43]。中科院兰州化学物理所、同济大学等单位也相继开展了铁基非晶涂层的相关研究工作[44,45]。近期本课题组也开展了火焰喷涂Fe-B-Si-Nb-Cr非晶涂层方面的研究,发现涂层非晶体积分数高达80%,在同一实验条件下,非晶涂层的相对耐磨性是45钢基体的2.6倍[19]。随着科技和设备的不断发展进步,近年来相继出现了活性燃烧高速燃气(HVAF)喷涂和冷喷涂技术制备铁基非晶涂层的报道[46,47],但该技术还处于探索制备阶段,尚需进一步深入研究。

2.1.2热喷涂粉芯丝材制备铁基非晶涂层技术

热喷涂粉芯丝材制备铁基非晶涂层技术首先是以金属(碳钢、不锈钢等材料)为外皮,在药芯焊丝生产线上,采用多辊连续轧制和多道连续拔丝减径成型。为降低成本,增加喷涂过程的稳定性,丝材粉芯由传统的合金粉末组成;其常用的喷涂工艺为高速电弧喷涂技术,该技术是基于材料制备与成形一体化的思路,喷涂含亚稳态涂层形成元素的粉芯丝材,在丝材端部高温弧区动态冶金和粒子撞击基体快速凝固过程中原位获得铁基非晶涂层。与采用粉末制备非晶涂层技术相比,热喷涂粉芯丝材制备铁基非晶涂层技术具有设备简单、高效,低成本、涂层性能优异及适宜现场原位大面积施工等优点,因而受到国内外研究者的广泛关注。

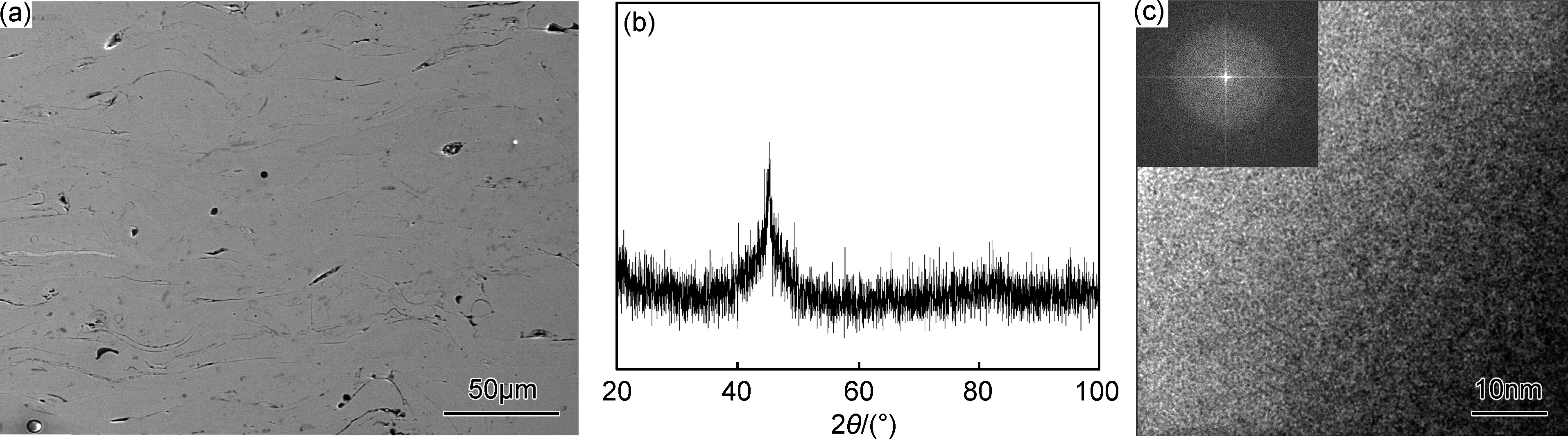

Borisova等[48]采用电弧喷涂工艺在Fe-B中加入稀土元素,成功制备了Fe-B-RE非晶涂层。美国Nanosteel公司相继研制出了SHS(7000~8000)系列粉芯丝材,并利用电弧喷涂技术制备了非晶纳米晶涂层。涂层的组织为非晶相基体上零星分布着尺寸为60~140nm的硼化物和碳化物。该涂层具有高的硬度,结合强度,良好的弯曲性能、抗冲击性能和高温冲蚀性能[49]。PraxairTAFA公司研发出MXC(95~140)系列粉芯丝材,利用电弧喷涂技术成功制备了100MXC系列纳米结构涂层,纳米晶的尺寸为10~50nm,主要化学组成为FeCrBSiWMnNb。涂层的孔隙率为1.4%~1.6%,维氏硬度在889~905HV300之间,结合强度为35~48MPa,涂层具有良好的耐磨性能[50]。东北大学郭金花等[51,52]利用电弧喷涂方法制备了FeCrMoMnBCSi合金涂层。研究发现,涂层主要由晶化相和非晶相共同组成,通过Verdon方法对涂层的X射线衍射图进行Pseudo-Voigt函数拟合,得到涂层中非晶含量为45.22%,涂层的孔隙率为2.59%,维氏硬度超过了1000HV;涂层具有良好的抗腐蚀性能。北京工业大学采用自制的Fe基粉芯丝材,利用电弧喷涂制备了一种含非晶结构的涂层,非晶相含量为55.3%;并对涂层的组织结构和磨损性能进行了深入研究;同时他们研究了不同含量B元素对铁基涂层的非晶形成能力和氧化物含量的作用机理[14,53]。合肥工业大学利用电弧喷涂技术制备了非晶含量为29%的铁基涂层,发现非晶结构主要存在于近基体涂层中,且涂层的孔隙率相对较高[54]。自2007年来,本课题组陆续开展了电弧喷涂铁基非晶纳米晶涂层的研究,取得了一定的研究成果:自主设计了FeCrBSiMnNbY,FeBSiNb(Cr)和FePSiB三种系列的非晶纳米晶涂层[8,9,16]。其中FeCrBSiMnNbY涂层的组织由α-Fe纳米晶相和非晶相组成,涂层非晶相含量为63.5%,纳米晶的尺寸为30~60nm并均匀分布于非晶相的基体中,且涂层具有较好的热稳定性。为提高涂层中的非晶含量,进一步研发了FeBSiNb涂层,其组织基本由单一的非晶结构组成;非晶相含量大于80%(体积分数),与基体结合强度大于57.4MPa,氧化物含量小于2%(原子分数),涂层的硬度高达16.42GPa,其形貌和结构如图2所示[8]。为了探索简单的“铁-类金属”涂层的非晶形成能力,近期本课题组又利用高速电弧喷涂技术制备了粉芯丝材成分为Fe76P5Si9B10的涂层,研究发现涂层化学成分为Fe98.54Si1.46和Fe46.35Si14.39O39.26(原子分数/%),这种简单的“铁-类金属”组成使得涂层只具有纳米晶结构且非晶含量较低,经分析类金属元素的选择性氧化和蒸发行为导致涂层整体体系中类金属元素含量的不足是其非晶含量较低的主要原因。但随着Cr和Nb元素的加入,涂层的非晶含量逐渐增大,涂层的硬度和断裂韧度也随之增加[55]。

图2 FeBSiNb非晶涂层的形貌及结构[8] (a)截面SEM形貌;(b)XRD 图谱;(c)TEM形貌Fig.2 Morphologies and structure of the FeBSiNb amorphous coatings[8](a)SEM morphology;(b)XRD pattern;(c)TEM morphology

综上所述,目前国内外采用热喷涂技术制备铁基非晶涂层材料不断取得新的突破和进展。由于国内的研究开展时间较短,无论是非晶材料体系的设计还是涂层的性能等方面,与美、日、欧等尚有差距。从涂层的性能和非晶含量来看,由于等离子弧热源的温度较高,对喷涂粒子的热输入量较大,使得非晶粉末容易产生晶化和氧化行为,降低了涂层中的非晶含量;相比而言,较低热输入的超音速火焰喷涂技术和高速电弧喷涂技术是目前比较理想的制备铁基非晶涂层的方法。上述热喷涂技术制备的铁基非晶涂层虽在一定程度上拓宽了非晶合金的应用范围,但由于喷涂材料种类有限、热喷涂技术诸多的工艺条件限制导致所制备的涂层很难获得完全的非晶结构,且涂层中存在的一些固有缺陷(如孔隙、氧化物等)也限制了铁基非晶涂层力学性能最大限度地发挥,如何制备出高非晶含量且具有低缺陷的热喷涂铁基非晶涂层仍然具有较大的挑战性,也是目前材料工作者面临的一大技术难题。从目前的研究现状来看,可通过材料的设计与喷涂工艺参数的优化来获得高质量的非晶涂层。材料设计方面,由于喷涂材料在加热飞行过程中容易产生过热或氧化行为,通过添加少量的抗氧化元素(如Al等)和增加过渡金属元素(如Nb,W等)的含量来提高非晶材料的抗氧化性与晶化温度,从而可提高涂层非晶含量;喷涂工艺参数方面,前期研究表明喷涂工艺参数(喷涂功率、喷涂距离等)限制了涂层非晶含量,一般来说随着喷涂功率的升高,喷涂距离的增大,喷涂颗粒也易产生晶化及选择性氧化行为,从而降低了非晶含量;因此在合理的喷涂工艺参数下,利用涂层的外加强冷却技术(如选用导热率大的基体材料或者对涂层进行强制性风冷等)可适当提高涂层中的非晶含量,从而改善涂层的力学性能。

2.2激光熔覆制备铁基非晶涂层技术

激光熔覆制备非晶涂层技术是利用高能激光束直接扫描添加的合金粉末和金属基体,使其同时熔化并依靠基体的热传导产生快速冷却而获得非晶涂层的工艺过程。其作为一种绿色的制造工艺,以热输入量小、涂层与基体易形成冶金结合、性能优异、制造周期短、加工范围广、易实现自动化等一系列优点受到广大科研工作者的青睐。

早在1969年,Jones[56]就利用脉冲激光开展了材料非晶化技术的研究。20世纪60年代末到80年代初是脉冲激光非晶化的昌盛时期,在激光非晶化可行性、合金激光非晶化能力以及激光非晶化的热力学、动力学等理论问题上都取得了一系列进展,但脉冲激光非晶化效率低,难以工程化应用。随着高功率CO2激光器的问世及应用,研究重点逐渐集中在如何实现连续激光的非晶化。Basu等在AISI4140钢基体上利用激光熔覆Fe-Cr-Mo-Y-B-C非晶粉末,但制备的涂层并未获得非晶结构,经分析认为涂层与基体间成分的改变是导致熔覆区域形核和枝晶相生成的主要原因[57]。Matthews等在碳钢板上采用高功率的激光熔覆了美国纳米钢公司生产的SHS7574铁基非晶粉末,获得的涂层是由尺寸为100~500nm的晶间奥氏体和枝晶的马氏体/铁素体组成,涂层的硬度高达15GPa且具有良好的耐磨性能[58]。Balla等也利用激光熔覆技术制备了美国纳米钢公司生产的SHS7574铁基涂层,研究发现涂层的冷却速率影响非晶的形成,在涂层的表面处由于大的冷却速率局部形成了非晶结构[59]。Mojaver等利用脉冲Nd-YAG激光在钢基体上熔覆了Fe49Cr18Mo7B16C4Nb3涂层,研究发现随着扫描速率增大,涂层的冷却速率随之升高,涂层中非晶相含量也逐渐增多,然而由于冷却速率有限,制备的涂层并未获得完全的非晶结构[60]。Katakam等采用Nd-YAG激光器在AISI4130基体上获得了具有部分非晶结构的Fe48Cr15Mo14Y2C15B6涂层,研究发现高功率作用下,在非晶相基体上析出的Cr23C6相会使得涂层的耐蚀性能有所降低[61]。为了获得高非晶含量的激光熔覆铁基涂层,国内学者也开展了相关研究:1989年天津纺织工学院的杨洗陈首次在A3钢上进行了Fe基合金的激光熔覆实验,发现涂层中的非晶相显著提高了涂层的耐蚀性能[62]。Zhu等在低碳钢表面采用预置法激光熔覆制备了Fe-Ni-B-Si-V系非晶纳米晶复合涂层,研究了工艺参数对非晶相形成的影响,以及不同合金元素对涂层非晶形成能力和摩擦磨损性能的影响[63]。Wu等利用激光熔覆技术在AISI1045钢基体上制备了最大厚度为1.2mm的Fe-Co-Ni-Zr-Si-B涂层,研究发现涂层中部组织为完全的非晶态结构,该涂层的硬度高达1270HV且具有良好的耐蚀性能[64]。王彦芳等在304不锈钢基体上激光熔覆了Fe75.5C7.0Si3.3B5.5P8.7非晶涂层,该涂层具有明显的外延生长特征,在涂层中部区域出现了大片的非晶区,其非晶含量约为40%[65]。上海交通大学李铸国课题组近年来也系统开展了激光工艺参数与合金组成对铁基非晶涂层形成机制及力学性能影响的研究[17,66,67]。结果表明,随着激光功率密度的增加,稀释率会随之增大。稀释率较低时,熔覆层以非晶相为主;随着稀释率的增大,非晶相和枝晶相向非晶相的过渡现象都逐渐消失,熔覆层以细小的“雪花”状枝晶组织为主。激光扫描速率越快,熔覆层中的非晶含量越高,当激光扫描速率大于45mm/s时,熔覆层中的非晶含量可达90%左右。另外,当Si元素的添加量为18%(原子分数)时,Fe-Ni-Si-B-Nb涂层中非晶含量达到51%。北京航空航天大学张琪等利用激光熔覆了成分为Fe43Cr16Mo16C15B10(原子分数/%)的母合金,发现合金经激光表面熔化处理后形成了从表面到基体的非晶层、非晶-晶体复合层和晶态基体的多层结构[68]。华中科技大学的付琴等利用激光熔覆技术在45钢基体上获得冶金结合良好的Fe-Mo-Ni-Si-B非晶/纳米晶复合涂层,经过重熔处理后,熔覆层组织细化,晶粒更为细小,非晶相比例进一步提高[69]。Wang等利用Nd-YAG脉冲激光制备了含非晶相的铁基涂层,发现经过重熔处理后,涂层中非晶含量有所升高[70]。

虽然国内外学者对激光熔覆非晶涂层进行了大量的探索,也取得了可观的研究成果,但从目前的研究现状来看,由于受到涂层材料与激光熔覆工艺的限制,制备的铁基涂层厚度与非晶含量均偏低,且在制备过程中容易产生微裂纹;因此,激光熔覆铁基非晶涂层的成分组成、工艺参数以及组织结构等方面的适当调控仍需深入探讨和研究。

3 铁基非晶涂层的性能和应用

铁基非晶涂层的力学性能是目前表面工程领域最受关注的性能之一。由于铁基非晶涂层具有低成本、超高的硬度、抗磨损和优异的耐蚀性能,因而从一开始它就被认为非常具有潜在的应用前景。美国一直在研究高性能非晶涂层在航母等舰艇防腐、隐身、高耐磨表面硬化和轻量化部件、抗腐蚀部件以及电子器件保护套等方面的应用。以下主要介绍铁基非晶涂层的性能、应用及相关的研究进展。

由于非晶涂层组织中存在单一无序的非晶结构,不存在位错、晶界等晶体缺陷,因此,铁基非晶涂层具有良好的耐蚀性能。Otsubo等系统研究了Fe-Cr-Mo-P-C非晶涂层的耐腐蚀性能。结果表明,喷涂工艺、材料成分与玻璃形成能力等对涂层的腐蚀行为有较大影响,非晶涂层在H2SO4和HCl溶液中的耐腐蚀性能均优于316不锈钢。随后通过合适的成分调整,在Fe70Cr10Mo10P8C2体系中获得了基本成分为非晶结构的涂层,并发现非晶涂层的耐蚀性比含非晶/纳米晶的复合涂层更佳[71]。郭瑞强采用HVAF与HVOF分别制备了铁基非晶涂层,研究表明在模拟海水中,HVAF非晶涂层的耐腐蚀性优于HVOF涂层,主要原因在于HVAF涂层的氧含量低于HVOF涂层。这些氧化物(主要是铁的氧化物)主要位于颗粒边缘,一方面会阻碍钝化膜的形成;另一方面,它们容易成为微电偶腐蚀和微缝隙腐蚀的腐蚀点,进而形成扩散通道导致Cl-的渗入和内部腐蚀;因而,铁基非晶涂层适合作为核废料储存罐的保护涂层[72]。Katakam等研究了激光功率对铁基非晶涂层的腐蚀行为的影响规律,发现随着激光功率的增加,涂层中出现了大量的碳化铬晶体相,碳化铬相的出现造成了涂层中非晶含量的降低而且使得涂层中存在贫Cr区,从而降低了涂层的耐蚀性能[73]。张诚采用不同粉末粒径制备的Fe48Cr15Mo14C15B6Y2非晶涂层的耐腐蚀性能测试结果表明:大粉末粒径制备的非晶涂层具有更加优异的耐腐蚀性能;非晶涂层的点蚀主要出现在未熔颗粒的界面处,且氧含量越多越容易发生点蚀。另外,大粒径制备的疏水性非晶涂层能有效阻碍氯离子侵入,从而提高了耐腐蚀性能[74]。中科院金属所的Zhang等研究了HVAF喷涂铁基非晶涂层的孔隙率与涂层耐蚀性能的关系,发现孔隙会增大自腐蚀电流密度,破坏钝化膜的稳定性,降低涂层的腐蚀寿命,这主要是因为在孔隙的周围Cr/Fe含量的降低导致涂层的耐蚀性能恶化[75]。本课题组也研究了不同非晶含量对电弧喷涂FeBSiNb非晶涂层腐蚀行为的影响规律,结果表明随着非晶含量的降低,涂层耐蚀性能也随之下降[76]。

Fe基非晶合金另一个突出的优点即是其优异的耐磨性能。早在20世纪80年代,科学家们就开展了对Fe基非晶材料摩擦磨损行为的研究,发现急冷制备的Fe基非晶带材具有低摩擦因数和磨损速率,将其作为严重磨损环境中的关键零部件具有巨大的应用前景[77,78]。Ye等在304不锈钢基体上利用激光熔覆SHS7574非晶粉末制备了铁基非晶涂层,其磨损结果表明由于涂层中存在大量的非晶相结构,使得其耐磨性能为晶态材料的10倍[79]。为了改善非晶涂层的冲击性能和耐磨性能,Yasir等在铁基非晶粉末里掺杂了20%(质量分数)的Al2O3粉末,发现掺杂后的涂层具有极低的摩擦因数(<0.2),并且涂层的耐磨性能为纯非晶涂层的2~3倍,这主要是因为弥散分布的Al2O3颗粒降低了涂层的应力集中程度,在磨损过程中起到了承担载荷与阻止裂纹萌生扩展的作用[80,81]。Branagan等[10]研制出了SHS7170系列粉芯丝材,其组成为Fe-Cr-B-Si-Mo-W-C-Mn,并利用电弧喷涂技术制备了非晶/纳米晶涂层。该涂层具有高的硬度、结合强度,良好的弯曲性能、抗冲击性能和高温冲蚀性能。前期本课题组也分别研究了高速电弧喷涂FeCrBSiMnNbY非晶纳米晶涂层和FeBSiNb非晶涂层的摩擦磨损性能[82-85],发现FeCrBSiMnNbY非晶纳米结构涂层具有良好的耐磨性:其相对耐磨性为3Cr13涂层的2.6倍;3Cr13涂层的磨损机制为板状分层剥落,而纳米结构涂层主要为脆性断裂机制。随着磨损线速度、磨损时间以及载荷的增加,FeBSiNb非晶涂层的磨损量均随之增大,涂层的硬度弹模比(H/E)和储能模量对涂层的耐磨性影响较大,随着H/E值和储能模量值越大,涂层的磨损量越低,耐磨性越好。FeBSiNb非晶涂层具有良好的耐磨性能:干摩擦500N条件下,其相对耐磨性为3Cr13涂层的5.7倍,为45钢基体的10倍,非晶/纳米晶涂层的磨损失效机制主要由氧化磨损和疲劳剥层引起。同时,本课题组也系统地研究了不同热处理温度下FeBSiNb非晶涂层的组织与耐磨性能之间的关系;发现随着热处理温度的升高,涂层中非晶相含量逐渐降低,晶体尺寸不断增大;经过650℃热处理后,涂层的组织主要由α-Fe,Fe23B6和Fe3B相组成;涂层的硬度和耐磨性能也随着温度的升高而不断增加。FeBSiNb非晶涂层高温冲蚀实验结果表明,随着入射粒子的速率和冲蚀角度的增加,涂层的冲蚀率增大。随着温度的升高,涂层耐冲蚀性能随之提高。FeBSiNb非晶涂层具有良好的抗冲蚀性能:常温30°攻角时,FeBSiNb非晶涂层的抗冲蚀性能约为45钢的2倍;温度为450℃时,其抗冲蚀性能约为45钢的3倍;涂层的失效形式主要为脆性剥落机制。较高温度下,涂层表面形成与基体结合牢固的氧化膜和涂层中纳米晶的析出是其高温冲蚀磨损抗力提高的主要原因。

对于非晶涂层的应用,最引人关注的就是美国国防部的“海军非晶涂层计划”[86,87]:该计划在前期大量的成分设计与结构性能的研究基础上,遴选出了两种成分的铁基非晶合金涂层,即为Fe48Cr15Mo14C15B6Y2以及Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4(原子分数/%), 并利用HVOF制备了非晶涂层。采用TRIGA核反应器检测了铁基非晶涂层中子吸收能力,结果表明其中子吸收能力是不锈钢和Ni基高温合金(C22)的7倍,是硼钢的3倍;而且铁基非晶涂层在中子辐照的环境下依然保持很稳定的非晶结构,这两种非晶涂层在核废料储存罐内壁能保持4000~10000年的安全有效期;因此,在核废料的运输和地下储存方面,非晶涂层具有巨大的应用前景。另外,经过与316不锈钢以及Ni基高温合金(C22)在海洋环境中的综合腐蚀性能比较,铁基非晶涂层在恶劣的海洋环境中(如干湿交替,高盐雾等)具有更加优异的耐腐蚀性能,喷涂在舰船的甲板/外壳,以及核潜艇的关键零部件等可显著延长其使用寿命。

铁基非晶涂层的磁学性能也是国内外学者关注的领域之一。Chergui等研究了Fe-Si涂层的磁学性能, 发现在高速火焰喷涂纳米结构的Fe-Si粉末里添加少量的B,Nb和Cu元素后,涂层组织由纳米结构演变为非晶纳米晶结构,有效地提升了涂层磁导率[88]。赵新彬等采用软磁非晶合金FeCrMoSnPBSiC粉末作为喷涂材料在铜板表面制备了厚约220μm的非晶合金涂层。该涂层对高频电磁场和直流磁场均有良好的屏蔽性能[89]。

另外,铁基非晶涂层良好的厚成形能力也得到了国内外学者的广泛关注:Branagan等[10] 在厚度为6.35mm的碳钢平板上利用电弧喷涂SHS7170粉芯丝材制备了20mm厚的铁基非晶纳米晶涂层。该涂层具有良好的力学性能,已应用于锅炉内壁的喷涂,取得了良好的效果。Ji等在水冷却的铜管上分别用高速火焰喷涂和大气等离子喷涂球磨纳米Fe-40Al合金粉末,通过优化喷涂工艺参数,成功制备了厚度为5mm的纳米结构涂层[90]。前期本课题组也利用机器人高速电弧喷涂技术在45钢圆筒基体上成功制备了厚度为11mm的FeBSiNb非晶涂层,其外观形貌和截面形貌如图3所示[91] 。结果表明,该涂层具有非晶结构;其组织均匀,结构致密,孔隙率低(1.4%)。抗拉测试结果表明,FeBSiNb厚非晶涂层的断裂强度为282MPa,弹性应变为0.16%,其主要失效机理为脆性断裂机制[91]。Pauly等在CAD辅助设计条件下,利用激光选区熔化技术直接3D成形了具有复杂形状、非晶结构的Fe74Mo4P10C7.5B2.5Si2零部件[92]。铁基非晶涂层厚成形能力和具有复杂形状3D机械零部件的成功制备为过渡磨损或大尺寸超差以及3D打印增材制造技术提供了有力的材料支持和技术支撑。

4 结束语

铁基非晶涂层经过近30年的研究,在铁基非晶材料体系研发、制备工艺技术及涂层的力学性能等方面积累了大量的实验数据和基础理论。总体来说,由于国内铁基非晶涂层研究起步较晚,基本处于铁基非晶合金涂层材料制备工艺及耐磨防护性能的理论研究阶段,实际的应用还较少;而国外铁基非晶涂层已经开始了商业化推广应用;因此,今后关于铁基非晶涂层的研究可主要集中在以下方面:

(1)高非晶含量铁基涂层的制备技术。由于涂层的制备成形和块体材料存在较大差异,而且涂层制备技术本身的工艺限制使得目前报道的铁基非晶涂层中非晶相的含量均小于90%,从现有的文献报道来看,涂层的力学性能与非晶含量成正比的关系,因此,如何利用现有的表面工程技术,通过改善制备工艺条件,制备出完全非晶结构的铁基涂层仍具有较大的挑战性。

(2)研发适用于涂层制备的铁基非晶材料或先驱材料。前期科技工作者们虽然设计了大量的铁基非晶体系材料,但非晶涂层在制备过程中受到工艺条件的制约会使得涂层中的成分偏离了设计的名义成分,从而使得涂层的力学性能远不如大块铁基非晶合金,因此,如何在块体铁基非晶合金成分设计的基础上,结合不同的涂层制备工艺特点,设计出适合于不同制备工艺条件下的高非晶形成的铁基合金体系仍是材料科技工作者们追寻的目标。

(3)铁基非晶涂层的3D打印技术。铁基非晶涂层具有良好的厚成形特点为非晶合金3D打印的可行性提供了有力的证据,结合铁基非晶合金涂层的低成本和优异的力学性能,如何利用目前报道的涂层制备技术快速制造出优异力学性能的铁基非晶零部件是将来值得探索的领域之一。

(4)铁基非晶合金涂层的基础理论研究。铁基非晶涂层的制备过程均涉及非平衡动态冶金的快速凝固过程,而目前现有关于铁基非晶涂层的形成机理等方面均采用大块非晶形成理论体系,因此,要彻底了解铁基非晶涂层的形成理论须探讨涂层在非平衡条件下快速凝固行为,尤其是亚稳相形成动力学和热力学,因此可借助计算材料学与计算机仿真技术来丰富和完善铁基非晶涂层的快速凝固理论的研究是今后研究的重点之一。

[1]KLEMENTW,WILLENSRH,DUWEZP.Non-crystallinestructureinsolidifiedgold-siliconalloys[J].Nature,1960,187(4740):869-870.

[2]ANDERSONPW.Throughtheglasslightly[J].Science,1995,267(5204):1615-1616.

[3]KENNEDYD,NORMANC.Whatdon’tweknow? [J].Science,2005,309(5743):75.

[4]JOHNSONW.Ismetallicglasspoisedtocomeofage? [J].NatureMaterials,2015,14(6):553-555.

[5]TREXLERMM,THADHANINN.Mechanicalpropertiesofbulkmetallicglasses[J].ProgressinMaterialsScience,2010,55:759-839.

[6] 汪卫华. 非晶态物质的本质和特性[J]. 物理学进展,2013,33(5):177-351.

WANGWH.Thenatureandpropertiesofamorphousmatter[J].ProgressinPhysics,2013,33(5):177-351.

[7]INOUEA,KONGFL,ZHUSL,etal.Productionmethodsandpropertiesofengineeringglassalloys[J].Intermetallics,2015,58:20-30.

[8]CHENGJB,LIANGXB,WANGZH,etal.MicrostructureandmechanicalpropertiesofFeBSiNbmetallicglasscoatingsbytwinwirearcspraying[J].JournalofThermalSprayTechnology,2013,22(4):471-477.

[9]CHENGJB,LIUQ,SUNB,etal.StructuralandtribologicalcharacteristicsofnanoscaleFePSiBNbcoatings[J].JournalofThermalSprayTechnology,2017,26(3):530-538.

[10]BRANAGANDJ,BREITSAMETERM,MEACHAMBE,etal.High-performancenanoscalecompositecoatingsforboilerapplications[J].JournalofThermalSprayTechnology,2005,14(2):196-204.

[11]WUY,LINP,CHUC,etal.CavitationerosioncharacteristicsofaFe-Cr-Si-B-Mncoatingfabricatedbyhighvelocityoxy-fuel(HVOF)thermalspray[J].MaterialsLetters,2007,61(8):1867-1872.

[12] 傅斌友,贺定勇,赵力东. 电弧喷涂铁基非晶涂层的磨粒磨损性能研究[J]. 摩擦学学报,2008,28(5):428-432.

FUBY,HEDY,ZHAOLD.AbrasiveresistanceofarcsprayedcoatingscontainingFe-basedamorphousphase[J].Tribology,2008,28(5):428-432.

[13] 马浩然.Fe基非晶涂层的制备及其耐磨防腐性能研究[D]. 上海: 上海大学,2016.

MAHR.Fabrication,corrosionandwearpropertiesofFe-basedamorphouscoatings[D].Shanghai:ShanghaiUniversity,2016.

[14]YAOHH,ZHOUZ,WANGYM,etal.MicrostructureandpropertiesofFeCrBalloycoatingspreparedbywire-arcspraying[J].JournalofThermalSprayTechnology,2017,26(3):483-491.

[15]BLINKJ,FARMERJ,CHOIJ,etal.Applicationsinthenuclearindustryforthermalsprayamorphousmetalandceramiccoatings[J].MetallurgicalandMaterialsTransactionsA,2009,40(6):1344-1354.

[16]CHENGJB,LIANGXB,XUBS,etal.FormationandpropertiesFe-basedamorphous/nanocrystallinecoatingpreparedbywirearcsprayingprocess[J].JournalofNon-CrystallineSolids,2009,355(3436):1673-1678.

[17]ZHUYY,LIZG,HUANGJ,etal.AmorphousstructureevolutionofhighpowerdiodelasercladdedFe-Co-B-Si-Nbcoatings[J].AppliedSurfaceScience,2012,261(19):896-901.

[18] 林尽染, 王泽华, 林萍华, 等.FeNiCrBSiNbW非晶涂层组织及空蚀性能[J]. 材料热处理学报,2012,33(12):132-136.

LINJR,WANGZH,LINPH,etal.MicrostructureandcavitationerosionbehaviorofFeNiCrBSiNbWamorphouscoating[J].TransactionsofMaterialsandHeatTreatment,2012,33(12):132-136.

[19] 梁秀兵, 王慧, 商俊超, 等.FeCrBSiNb非晶涂层的制备及其性能[J]. 中国表面工程,2017,30(1):101-106.

LIANGXB,WANGH,SHANGJC,etal.FabricationandpropertiesofFeCrBSiNbamorphouscoating[J].ChinaSurfaceEngineering,2017,30(1):101-106.

[20] 张勇. 非晶和高熵合金[M]. 北京: 科学出版社,2010.

ZHANGY.Amorphousandhighentropyalloys[M].Beijing:SciencePress,2010.

[21]LIUL,ZHANGC.Fe-basedamorphouscoatings:structuresandproperties[J].ThinSolidFilms,2014,561:70-86.

[22]MIURAH,ISAS,OMUROK.Productionofamorphousiron-nickelbasedalloysbyflame-sprayquenchingandcoatingsonmetalsubstrates[J].TransactionsoftheJapanInstituteofMetals,1984,25(4):284-291.

[23]KISHITAKEK,ERAH,OTSUBOF.Thermal-sprayedFe-10Cr-13P-7Camorphouscoatingspossessingexcellentcorrosionresistance[J].JournalofThermalSprayTechnology,1996,5(4):476-482.

[24]OTSUBOF,KISHITAKEK.CorrosionresistanceofFe-16%Cr-30%Mo-(C,B,P)amorphouscoatingssprayedbyHVOFandAPSprocesses[J].MaterialsTransactions,2005,46(1):80-83.

[25]KOBAYASHIA,YANOS,KIMURAH,etal.Fe-basedmetallicglasscoatingproducedbysmartplasmasprayingprocess[J].MaterialsScienceandEngineering:B,2008,148(1/3):110-113.

[26]YUGESWARANS,KOBAYASHIA.Metallicglasscoatingsfabricatedbygastunneltypeplasmaspraying[J].Vacuum,2014,110:177-182.

[27]BRANAGANDJ,SWANKWD,HAGGARDDC,etal.Wear-resistantamorphousandnanocompositesteelcoatings[J].MetallurgicalandMaterialsTransactionsA,2001,32(10):2615-2621.

[28]BRANAGANDJ,SWANKWD,MEACHAMBE.Maximizingtheglassfractioniniron-basedhighvelocityoxy-fuelcoatings[J].MetallurgicalandMaterialsTransactionsA,2009,40(6):1306-1313.

[29]FARMERJC,CHOUJS,SAWC,etal.Iron-basedamorphousmetals:high-performancecorrosion-resistancematerialdevelopment[J].MetallurgicalandMaterialsTransactionsA,2009,40(6):1289-1305.

[30]FENINECHENE,CHERIGUIM,FERAOUNHI,etal.FeNbandFeSithermalsprayingcoatings:microstructureandfirstprinciplecalculations[J].MaterialsScienceandEngineering:B,2004,107(1):27-32.

[31]CHERIGUIM,FERAOUNHI,FENINEHENE,etal.Structureofamorphousiron-basedcoatingsprocessedbyHVOFandAPSthermallyspraying[J].MaterialsChemistryandPhysics,2004,85(1):113-119.

[32]CHOKETHAWAIK,MCCARTNEYDG,SHIPWAYPH.MicrostructureevolutionandthermalstabilityofanFe-basedamorphousalloypowderandthermallysprayedcoatings[J].JournalofAlloysandCompounds,2009,480(2):351-359.

[33]KUMARS,KIMJ,KIMH,etal.PhasedependenceofFe-basedbulkmetallicglassesonpropertiesofthermalspraycoatings[J].JournalofAlloysandCompounds,2009,475(1/2):L9-L12.

[34]MOVAHEDIB,ENAYATIMH,WONGCC.StructuralandthermalbehaviorofFe-Cr-Mo-P-B-C-SiamorphousandnanocrystallineHVOFcoatings[J].JournalofThermalSprayTechnology,2010,19(5):1093-1099.

[35]JUNGS,DOJ,LEED,etal.Designofcost-effectiveFe-basedamorphouscoatingalloyshavinghighamorphousformingabilitybythermodynamiccalculation[J].MetallurgicalMetalInternational,2014,20(4):577-583.

[36]KOGAGY,SCHULZR,SAVOIES,etal.MicrostructureandwearbehaviorofFe-basedamorphousHVOFcoatingsproducedfromcommercialprecursors[J].SurfaceandCoatingsTechnology,2017,309:938-944.

[37] 于宗汉, 王铀, 刘家俊, 等.M80S20喷涂层、喷熔层及激光涂敷层的显微组织和耐磨性之研究[J].摩擦学学报,1993,13(2):121-130.

YUZH,WANGY,LIUJJ,etal.ResearchonthemicrostructureandwearresistanceofM80S20alloycoatingproducedbyflamespray,flamesprayweldingandlaserremelting[J].Tribology,1993,13(2):121-130.

[38] 向兴华,刘正义, 朱晖朝.Fe基非晶合金涂层的等离子喷涂制备工艺研究[J]. 材料工程,2002(2):10-12.

XIANGXH,LIUZY,ZHUHZ.FabricationofFebaseamorphousalloycoatingbyplasmasprayingtechnology[J].JournalofMaterialsEngineering,2002(2):10-12.

[39] 潘继岗, 樊自拴, 孙冬柏, 等. 采用两种喷涂技术制备铁基合金涂层的摩擦磨损特性研究[J]. 摩擦学学报,2005,25(5):412-415.

PANJG,FANZS,SUNDB,etal.Wearresistanceofironalloycoatingsdepositedbytwosprayingtechnologies[J].Tribology,2005,25(5):412-415.

[40] 王翠玲, 吴玉萍, 张萍. 超音速火焰喷涂Fe基非晶/纳米晶涂层的组织性能特征[J]. 中国表面工程,2005,2(2):19-22.

WANGCL,WUYP,ZHANGP.MicrostructureandpropertiesofHVOFsprayedFe-basedamorphousandnano-crystallinecoating[J].ChinaSurfaceEngineering,2005,2(2):19-22.

[41]ZHOUZ,WANGL,HEDY,etal.MicrostructureandelectrochemicalbehaviorofFe-basedamorphousmetalliccoatingsfabricatedbyatmosphericplasmaspraying[J].JournalofThermalSprayTechnology,2011,20(1/2):344-350.

[42]XUP,ZHANGC,WANGW,etal.Pittingmechanisminastainlesssteel-reinforcedFe-basedamorphouscoating[J].ElectrochimicaActa,2016,206:61-69.

[43]ZHANGSD,WUJ,QIWB,etal.Effectofporositydefectsonthelong-termcorrosionbehaviourofFe-basedamorphousalloycoatedmildsteel[J].CorrosionScience,2016,110:57-70.

[44]WANGY,LIKY,SCENINIF,etal.TheeffectofresidualstressontheelectrochemicalcorrosionbehaviorofFe-basedamorphouscoatingsinchloride-containingsolutions[J].SurfaceandCoatingsTechnology,2016,302:27-38.

[45]ANYL,HOUGL,CHENJ,etal.Microstructureandtribologicalpropertiesofiron-basedmetallicglasscoatingspreparedbyatmosphericplasmaspraying[J].Vacuum,2014,107:132-140.

[46]CONCUSTELLA,HENAOJ,DOSTAS,etal.Ontheformationofmetallicglasscoatingsbymeansofcoldgasspraytechnology[J].JournalofAlloysandCompounds,2015,651:764-772.

[47]WANGG,HUANGZ,XIAOP,etal.SprayingofFe-basedamorphouscoatingwithhighcorrosionresistancebyHVAF[J].JournalofManufacturingProcesses,2016,22:34-38.

[48]BORISOVAAL,MITZIV,PATONEO,etal.Arcsprayedcoatingsofferroalloy-baseflux-coredwires[C]∥Proceedingsofthe1stInternationalThermalSprayConference:ThermalSpray-SurfaceEngineeringviaAppliedResearch.Montreal,Canada:ASMInternational,2000:705-708.

[49]GEORGIEVAP,THORPER,YANSHIA,etal.Nanocompositematerials:aninnovativeturnoverforwirearcsprayingtechnology[J].AdvancedMaterials&Processes,2006,164(8):68-69.

[50]ZHOUJ,WALLESERJK,MEACHAMBE,etal.Novelinsitutransformablecoatingforelevated-temperatureapplications[J].JournalofThermalSprayTechnology,2010,19(5):950-957.

[51] 郭金花, 吴嘉伟, 倪晓俊, 等. 电弧喷涂含非晶相的Fe基涂层的电化学行为[J]. 金属学报,2007,43(7):780-784.

GUOJH,WUJW,NIXJ,etal.ElectrochemicalbehaviorofFe-basedcoatingcontainingamorphousphasepreparedbyelectricarcspraying[J].ActaMetallurgicaSinica,2007,43(7):780-784.

[52] 郭金花, 陆曹卫, 倪晓俊, 等. 电弧喷涂Fe基非晶硬质涂层的组织及性能研究[J]. 中国表面工程,2006,19(5):45-48.

GUOJH,LUCW,NIXJ,etal.MicrostructureandpropertiesofFe-basedamorphoushardcoatingspreparedbyelectricarcspraying[J].ChinaSurfaceEngineering,2006,19(5):45-48.

[53]FUBY,HEDY,ZHAOLD.EffectofheattreatmentonthemicrostructureandmechanicalpropertiesofFe-basedamorphouscoatings[J].JournalofAlloysandCompounds,2009,480(2):422-427.

[54] 牛卫杰,宋晓勇,高守阳, 等. 高速电弧喷涂技术制备Fe基非晶涂层及其性能[J]. 电焊机,2015,45(8):210-213.

NIUWJ,SONGXY,GAOSY,etal.HighvelocityarcsprayingpreparationforFe-basedamorphouscoatingsanditsproperties[J].ElectricWeldingMachine,2015,45(8):210-213.

[55]CHENGJB,ZHAOS,LIUD,etal.MicrostructureandfracturetoughnessoftheFePSiB-basedamorphous/nanocrystallinecoatings[J].MaterialsScienceandEngineering:A,2017,696:341-347.

[56]JONESH.Observationsonastructuraltransitioninaluminiumalloyshardenedbyrapidsolidification[J].MaterialsScienceandEngineering,1969,5(1):1-18.

[57]BASUA,SAMANTAN,HARIMKARSP,etal.LasersurfacecoatingofFe-Cr-Mo-Y-B-CbulkmetallicglasscompositiononAISI4140steel[J].SurfaceandCoatingsTechnology,2008,202(12):2623-2631.

[58]MATTHEWSDTA,OCELKV,BRANAGAND,etal.Laserengineeredsurfacesfromglassformingalloypowderprecursors:microstructureandwear[J].SurfaceandCoatingsTechnology,2009,203(13):1833-1843.

[59]BALLAVK,BANDYOPADHYAYA.LaserprocessingofFe-basedbulkamorphousalloy[J].SurfaceandCoatingsTechnology,2010,205(7):2661-2667.

[60]MOJAVERR,MOJTAHEDIF,SHAHVERDIHR,etal.StudyonfeasibilityofproducinganamorphoussurfacelayerofFe49Cr18Mo7B16C4Nb3bypulsedNd:YAGlasersurfacemelting[J].AppliedSurfaceScience,2013,264:176-183.

[61]KATAKAMS,KUMARV,SANTHANAKRISHNANS,etal.LaserassistedFe-basedbulkamorphouscoating:thermaleffectsandcorrosion[J].JournalofAlloysandCompounds,2014,604(9):266-272.

[62] 杨洗陈.Fe(Ni)CrSiB合金激光熔敷层的电化学性能[J]. 中国腐蚀与防护学报,1989,9(1):67-70.

YANGXC.TheelectrochemicalbehavioroflasercladdingcasingsofFe(Ni)CrSiBalloys[J].JournalofChineseSocietyofCorrosionandProtection,1989,9(1):67-70.

[63]ZHUQJ,QUSY,WANGXH,etal.SynthesisofFe-basedamorphouscompositecoatingswithlowpuritymaterialsbylasercladding[J].AppliedSurfaceScience,2007,253(17):7060-7064.

[64]WUXL,HONGYS.Fe-basedthickamorphous-alloycoatingbylasercladding[J].SurfaceandCoatingsTechnology,2001,141(2/3):141-144.

[65] 王彦芳, 栗荔, 鲁青龙, 等. 不锈钢表面激光熔覆铁基非晶涂层研究[J]. 中国激光,2011,38(6):177-180.

WANGYF,LIL,LUQL,etal.LasercladdingFe-basedamorphouscoatingsonstainlesssubstrate[J].ChineseJournalofLasers,2011,38(6):177-180.

[66]ZHANGPL,YANH,YAOCW,etal.SynthesisofFe-Ni-B-Si-Nbamorphousandcrystallinecompositecoatingsbylasercladdingandremelting[J].SurfaceandCoatingsTechnology,2011,206(6):1229-1236.

[67]ZHUYY,LIZG,LIRF,etal.HighpowerdiodelasercladdingofFe-Co-B-Si-C-Nbamorphouscoating:layeredmicrostructureandproperties[J].SurfaceandCoatingsTechnology,2013,235:699-705.

[68] 张琪, 孙璐璐, 逄淑杰, 等. 耐腐蚀Fe-Cr-Mo-C-B合金的激光表面非晶化及其对结构和性能的影响[J]. 航空学报,2014,35(10):2881-2888.

ZHANGQ,SUNLL,PANGSJ,etal.Surfacevitrificationofacorrosion-resistantFe-Cr-Mo-C-Balloybylasersurfacetreatmentanditseffectonmicrostructureandproperties[J].ActaAeronauticaetAstronauticaSinica,2014,35(10):2881-2888.

[69] 付琴, 胡树兵. 激光熔覆制备Fe-Mo-Ni-Si-B非晶纳米晶复合涂层的性能[J]. 材料热处理学报,2015,36(11):209-213.

FUQ,HUSB.PropertiesofFe-Mo-Ni-Si-Bamorphousnanocrystallinecompositecoatingfabricatedbylasercladding[J].TransactionsofMaterialsandHeatTreatment,2015,36(11):209-213.

[70]WANGQY,XIYC,ZHAOYH,etal.Effectsoflaserre-meltingandannealingonmicrostructure,mechanicalpropertyandcorrosionresistanceofFe-basedamorphous/crystallinecompositecoating[J].MaterialsCharacterization,2017,127:239-247.

[71]OTSUBOF,ERAH,KISHITAKEK.FormationofamorphousFe-Cr-Mo-8P-2Ccoatingsbythehighvelocityoxy-fuelprocess[J].JournalofThermalSprayTechnology,2000,9(4):494-498.

[72] 郭瑞强.HVAF与HVOF铁基非晶涂层的结构与性能研究[D]. 武汉: 华中科技大学,2011.

GUORQ.StructureandperformanceofFe-basedamorphouscoatingspreparedbyHVAFandHVOF[D].Wuhan:HuazhongUniversityofScienceandTechnology,2011.

[73]KATAKAMS,SANTHANAKRISHNANS,DAHOTRENB.Fe-basedamorphouscoatingsonAISI4130structuralsteelforcorrosionresistance[J].JOM,2012,64(6):709-715.

[74] 张诚. 非晶涂层的制备、结构与性能研究 [D]. 武汉: 华中科技大学,2012.

ZHANGC.Fabrication,structureandpropertiesofamorphousmetalliccoatings[D].Wuhan:HuazhongUniversityofScienceandTechnology,2012.

[75]ZHANGSD,WUJ,QIWB,etal.Effectofporositydefectsonthelong-termcorrosionbehaviourofFe-basedamorphousalloycoatedmildsteel[J].CorrosionScience,2016,110:57-70.

[76]CHENGJB,LIANGXB,XUBS.Effectsofcrystallizationonthecorrosionresistanceofarc-sprayedFeBSiNbcoatings[J].JournalofThermalSprayTechnology,2014,23(3):373-379.

[77]WONGCJ,LIJCM.Wearbehaviorofanamorphousalloy[J].Wear,1984,98(8):45-61.

[78]MIYOSHIK,BUCKLEYDH.Microstructureandsurfacechemistryofamorphousalloysimportanttotheirfrictionandwearbehavior[J].Wear,1986,110(3/4):295-313.

[79]YEX,SHINYC.SynthesisandcharacterizationofFe-basedamorphouscompositebylaserdirectdeposition[J].SurfaceandCoatingsTechnology,2014,239:34-40.

[80]YASIRM,ZHANGC,WANGW,etal.WearbehaviorsofFe-basedamorphouscompositecoatingsreinforcedbyAl2O3particlesinairandinNaClsolution[J].Materials&Design,2015,88:207-213.

[81]YASIRM,ZHANGC,WANGW,etal.EnhancementofimpactresistanceofFe-basedamorphouscoatingbyAl2O3dispersion[J].MaterialsLetters,2016,171:112-116.

[82]CHENGJB,LIUD,LIANGXB,etal.Wearbehaviorsofarc-sprayedFeBSiNbamorphouscoatings[J].TribologyLetters,2015,60:22.

[83]CHENGJB,LIANGXB,WANGZH,etal.Dryslidingfrictionandwearpropertiesofmetallicglasscoatingandmartensitestainlesscoating[J].TribologyInternational,2013,60:140-146.

[84]CHENGJB,LIANGXB,XUBS.Devitrificationofarc-sprayedFeBSiNbamorphouscoatings:effectsonwearresistanceandmechanicalbehavior[J].SurfaceandCoatingsTechnology,2013,235:720-726.

[85]CHENGJB,LIANGXB,CHENYX,etal.HightemperatureerosionresistanceofFeBSiNbamorphouscoatingsdepositedbyarcsprayingforboilerapplications[J].JournalofThermalSprayTechnology,2013,22(5):820-827.

[86]BLINKJ,FARMERJ,CHOIJ,etal.Applicationsinthenuclearindustryforthermalsprayamorphousmetalandceramiccoatings[J].MetallurgicalandMaterialsTransactionsA,2009,40(6):1344-1354.

[87]FARMERJC,HASLAMJJ,DAYSD,etal.Corrosionresistanceofthermallysprayedhigh-boroniron-basedamorphous-metalcoatings:Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4[J].JournalofMaterialsResearch,2007,22:2297-2311.

[88]CHERGUIM,FENINECHENE,JIG,etal.MicrostructureandmagneticpropertiesofFe-Si-basedcoatingsproducedbyHVOFthermalsprayingprocess[J].JournalofAlloysandCompounds,2007,427(1/2):281-290.

[89] 赵新彬, 吴嘉伟, 倪晓俊, 等. 等离子喷涂FeCrMoSnPBSiC非晶合金涂层的电磁屏蔽性能[J]. 金属功能材料,2008,15(4):19-21.

ZHAOXB,WUJW,NIXJ,etal.ElectromagneticshieldingperformanceofFeCrMoSnPBSiCamorphousalloycoatingbyplasmaspraying[J].MetallicFunctionalMaterials,2008,15(4):19-21.

[90]JIG,GROSDIDERT,LIAOHL,etal.SprayformingthicknanostructuredandmicrostructuredFeAldeposits[J].Intermetallics,2005,13(6):596-607.

[91] 程江波,梁秀兵,王泽华,等. 高速电弧喷涂制备FeBSiNb厚非晶涂层研究 [J]. 稀有金属材料与工程,2013,42(增刊2):283-287.

CHENGJB,LIANGXB,WANGZH,etal.Synthesisof

FeBSiNbmetallicglassthickcoatingsbywirearcsprayprocessing[J].RareMetalMaterialsandEngineering,2013,42(Suppl2):283-287.

[92]PAULYS,LÖBERL,PETTERSR,etal.Processingmetallicglassesbyselectivelasermelting[J].MaterialsToday,2013,16(1/2):37-41.

(本文责编:寇凤梅)

ResearchProgressonFe-basedAmorphousCoatings

LIANGXiu-bing1,CHENGJiang-bo2,FENGYuan2,CHENYong-xiong1,XUBin-shi1

(1NationalEngineeringResearchCenterforMechanicalProductRemanufacturing,AcademyofArmyArmoredForce,Beijing100072,China;2CollegeofMechanicsandMaterials,HohaiUniversity,Nanjing211100,China)

The latest research progresses on Fe-based amorphous coatings were reviewed. The typical alloy system and the classification of Fe-based amorphous coatings were clarified. The status, progress and development of the Fe-based amorphous coatings prepared by thermal spray processing and laser cladding process were discussed. The main mechanical properties and potential applications of the Fe-based amorphous coatings were also described. Furthermore, based on the main problems mentioned above, the future development of the Fe-based amorphous coatings was discussed, including the exploitation preparation technologies of high amorphous content of the Fe-based coatings, the development of the low cost and high performance Fe-based coating alloys system, the broadening application of Fe-based amorphous coatings, and so on.

Fe-based amorphous alloy;coating;mechanical property;application;research progress

10.11868/j.issn.1001-4381.2017.000475

TG174.442

: A

: 1001-4381(2017)09-0001-12

国家自然科学基金项目(51575159,51575527);江苏省自然科学基金项目(BK20141416)

2017-04-20;

:2017-06-01

梁秀兵(1974-),男,博士,研究员,从事亚稳态材料、表面工程及再制造关键技术研究,联系地址:北京市丰台区杜家坎21号再制造工程系(100072),E-mail:liangxb_d@163.com