碱回收锅炉高温过热器爆管失效分析

2017-09-18童金元

童金元

(黄冈职业技术学院,湖北 黄冈 438002)

碱回收锅炉高温过热器爆管失效分析

童金元

(黄冈职业技术学院,湖北 黄冈 438002)

为分析某电厂碱回收锅炉高温过热器爆管原因,采用宏观分析、理化检测和微观组织分析等方法,对爆管过热器弯头进行研究分析。研究发现:1#、2#过热器爆管处材质在高温下均未产生材质劣化现象。1#过热器上白色覆盖物呈强碱性且弯头处存在多种应力,这表明该处环向裂纹是在碱性腐蚀介质下产生的应力腐蚀开裂;2#过热器爆口处管外壁明显减薄且位于向火侧,这表明该处爆口是由于烟气冲刷使弯头管壁减薄造成。

碱回收锅炉;高温过热器;应力腐蚀

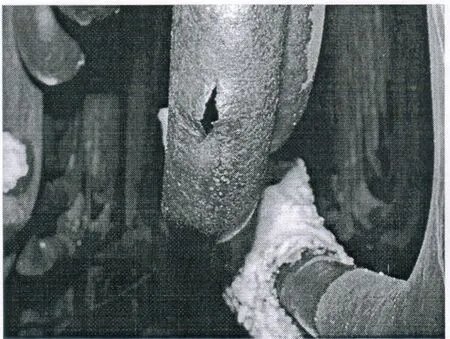

某碱回收锅炉投入使用约三年后,高温过热器管中有两处产生泄漏,一处是由于高温过热器U型管内侧产生裂纹导致,如图1所示。另一处是由于高温过热器U型管外侧产生爆口导致,如图2所示。高温过热器弯管材料均为12Cr1MoVG,规格为Φ42×5。该碱回收锅炉产汽量为32t/h,蒸汽压力3.82MPa,蒸汽温度435~460℃。现将产生泄漏处高温过热器取回进行失效分析,将U型管内侧产生裂纹的高温过热器编为1#,将U型管外侧产生爆口的高温过热器编为2#。

图1 1#过热器内侧开裂图

该碱回收锅炉是以碱法造纸洗浆后排出的废液(黑液),经浓缩后作为燃料,送入炉内燃烧,既可以燃烧发电供热,又可以回收造纸使用的碱。碱回收锅炉燃烧所用的黑液是由70%左右的有机酸、木素等有机物和30%左右的Na2CO3、NaOH、Na2S等无机物组成,经多级蒸发浓缩成黑液固形物在锅炉里裂解燃烧。

图2 2#过热器外侧爆口图

1 化学成分分析

1.1 钢管表面覆盖物成分分析

从现场带回的1#和2#钢管表面均有一层白色厚厚的覆盖物,对其进行化学成分分析,分析表明白色覆盖物主要成分为Na、O及少量C、S。将这些白色覆盖物取下,溶入水中,测得其PH≈14,这说明白色覆盖物是以NaOH为主要成分的强碱性物质。以上分析结果表明:白色覆盖物为含C、S较高的强碱性固体物。

1.2 钢管材质化学成分分析

表1 样品直管段化学成分(wt%)

表1为1#、2#钢管直管段化学成分,钢管的化学成分符合GB5310-2008《高压锅炉用无缝钢管》中12Cr1MoVG的要求。

2 力学性能分析

表2 样品直管段力学性能

表2为1#、2#钢管直管段力学性能,钢管的力学性能符合GB5310-2008《高压锅炉用无缝钢管》中12Cr1MoVG的要求。

3 宏观分析

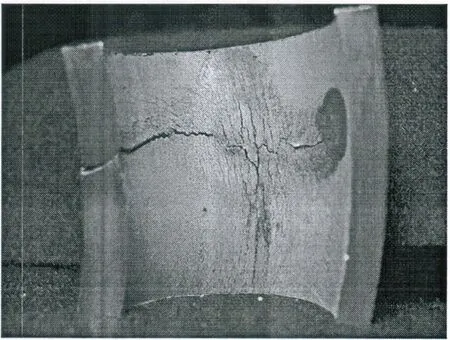

图3 1#过热器内侧横向裂纹图

图4 1#过热器内侧表面裂纹图

图5 1#过热器开裂处内壁图

将1#过热器弯管在1:1的盐酸水溶液中热蚀,清洗后发现U型管内侧两个起弯处的外壁均存在多条环向裂纹,这些环向裂纹呈平行分布,如图3、图4所示。泄漏处位于U型管左侧起弯处主裂纹上,该处裂纹已经贯穿整个管壁,在管外壁主裂纹附近伴随着互相平行的未贯穿的环向裂纹,如图3所示。由图3还可知,泄漏处弯管未产生明显塑性变形,断口呈明显脆性断裂特征。将断裂处弯头切开,管内壁主裂纹附近并未发现伴随裂纹,这说明裂纹起源于管外壁起弯处,由管外壁向管内壁扩展,导致高温过热器泄漏,如图5所示。

由图2可知,U型管外侧爆口附近管径未产生明显涨粗,仅爆口处产生变形。将2#过热器弯管经1:1的盐酸水溶液中热蚀,清洗后将U型管两侧弯头处切开发现产生爆口一侧管壁明显减薄,最薄处厚度仅为1.2mm,如图6所示。高温过热器U型管是通过冷弯加工制造,加工过程中弯头处管内径、外径、壁厚均会发生变化,测量对比弯头处内外径无法确认管壁减薄是由于管内壁减薄还是管外壁减薄造成。在距离两侧弯头50mm的两侧接近直管段处取横截面进行测量,如图7所示。两侧直管段内径分别为32.2mm和32.0mm,两处直管段内径基本相同,而距爆口处50mm直管段外径仅39.3mm,另一侧外径为41.4mm。这说明爆口处管壁是在外壁产生减薄。

图6 2#过热器弯头截面图

图7 2#过热器距弯头50mm处截面图

4 微观组织分析

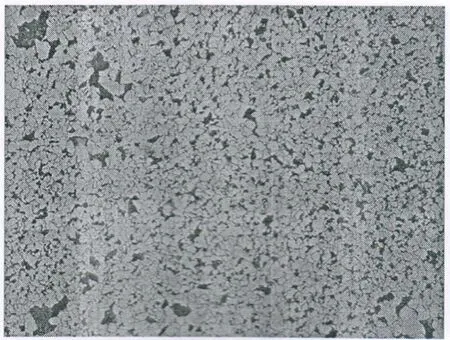

图8 1#为过热器直管段显微组织

图9 1#过热器裂纹处显微组织

图10 2#为过热器直管段显微组织

图11 2#过热器爆口处附近显微组织

图8为1#为过热器直管段显微组织,组织为铁素体加珠光体,晶粒度为8.0级,内外壁全脱碳层为0mm,图9为2#过热器裂纹处显微组织,组织为铁素体加珠光体,晶粒度为7.5级。图10为2#为过热器直管段显微组织,组织为铁素体加珠光体,晶粒度为8.0级,图11为2#过热器爆口处附近显微组织,组织为铁素体加珠光体,晶粒度为7.5级,外壁全脱碳层为0mm,内壁全脱碳层为0.3mm。以上微观分析表明1#、2#过热器直管段和泄漏处显微组织均为正常组织,并未产生球化、石墨化等材质劣化现象。

5 分析讨论

根据以上分析可知,1#、2#过热器管所用钢管化学成分、力学性能和显微组织均符合GB5310-2008中对12Cr1MoVG的要求。1#过热器环向裂纹位于U型弯头起弯处内侧,该位置受力状态复杂,存在多种应力:U型管冷弯成型的弯曲残余应力、锅炉运行时管内蒸汽压力、温差应力及结构应力等。管外壁覆盖着以NaOH为主要成分的强碱性物质,为裂纹的萌生提供了腐蚀环境[1]。而裂纹萌生于管外壁,裂纹处管道无明显塑性变形,环向裂纹成群出现且互相平行,这些特征均表明1#过热器环向裂纹为碱应力腐蚀开裂[2-4]。1#过热器管壁上的C、S等强碱性覆盖物是由于碱回收锅炉燃料烟灰积存造成,烟灰存在芒硝和碳酸钠,并含有一定硫化物成分,积灰中的碱金属钠和硫化物经过反应后对过热器高温管壁造成腐蚀。同时积灰位于弯头内侧应力集中处,在腐蚀和应力的共同作用下造成1#过热器开裂。

2#过热器爆口位于弯头外侧,爆口处管壁明显减薄,且是由于管外壁减薄造成而非管内壁腐蚀,而该爆口处位于向火侧,爆口外侧较为光亮,附近无裂纹,这说明该处减薄是由于烟气冲刷造成的管壁减薄,当管壁减薄至不能承受管内蒸汽压力而产生爆口。

6 结论

1.1#过热器环向裂纹是在碱性腐蚀介质下产生的应力腐蚀开裂;

2.2#过热器爆口由于烟气冲刷造成弯头外壁减薄,不能承受管内蒸汽压力而产生爆口。

为避免在以后的生产中该锅炉过热器相似部位产生爆管,应增加清除过热器弯头上覆盖的碱性附着物的频次,同时在烟气冲刷较为严重区域,在相应过热器弯头处外表面增加保护套管,防止过热器弯管直接受烟气冲刷而产生减薄。

[1]肖晖, 李玉军. 碱液应力腐蚀裂纹成因及机理[J].中国特种设备安全,2010,27(2):44-46.

[2]余光荣. 碱回收锅炉高温过热器出口集箱改造[J].中华纸业, 2004,25(7): 44-47.

[3]郑相锋. 超临界锅炉顶棚过热器弯管断裂失效分析[J].热加工工艺,2011(22):103-105.

[4]刘敏. 蒸汽锅炉锅筒开裂失效分析[J].物理测试,2013,31(5): 30-32.

[责任编辑:刘良瑞]

2017-06-28

童金元,男,湖北黄冈人,高级技师。研究方向:金属材料。

TM621.29

:A

:1672-1047(2017)04-0128-03

10.3969/j.issn.1672-1047.2017.04.34