日加工300t稻谷生产线控制系统设计

2017-09-18蔡华锋郑晓玲

蔡华锋,郑晓玲

日加工300t稻谷生产线控制系统设计

蔡华锋1,郑晓玲2

(1湖北工业大学太阳能高效利用湖北省协同创新中心,湖北武汉430068;2武汉武船机电模块有限责任公司,湖北武汉430063)

阐述了大米加工生产线自动化系统的整体设计。根据湖北某米厂稻谷种类合理设计了三个加工工序:清理砻谷、碾米系统和抛光色选工艺流程。控制系统由上下位机结构组成,下位机利用PLC为主控器完成所有设备控制与状态检测,上位采用组态软件开发友好人机交流界面。实践表明,该系统提高大米生产效率,有效控制生产过程中设备故障引起的堵塞,大大减少操作人员劳动强度。

大米加工;自动控制系统;PLC;人机交流界面

当前,大米生产企业规模参差不齐,大多数生产设备采用继电-接触器控制电路,即通过按钮、接触器、手动控制各设备[1-2]。此种控制方式很难满足粮食精、深加工的需要[3]。

某集团米业公司设计了一日加工300t稻谷的大米加工生产线,生产工艺根据当地大米品种特点专门设计;生产加工设备采用了国内外品牌粮机设备,控制系统下位机采用欧姆龙PLC为主控器,上位机人机交流界面是在工控机上运行二次开发的组态软件,实现生产过程自动控制和手动控制并存,同时能针对不同故障做出相应的响应,并通过总线实时监测加工过程中各种数据,完成数据显示、处理和报表形成,生产过程实时数据和历史数据可发布,通过局域网供不同部门远程监测,从而为生产效率计算、成本确定提供科学依据。系统的自动化控制减轻工人劳动强度,友好的人机交流界面降低了操作人员专业要求。

1 大米加工工艺流程描述

大米加工工艺流程就是将稻谷加工成成品米的生产过程,即根据稻谷加工的特点和要求,选择合适的设备,并按照一定的加工顺序组合成生产作业线[4]。为了保证成品米质量、提高产品精度、减少粮食在加工过程中的损失、提高出米率,大米加工一般经过清理砻谷、碾米系统、抛光色选工序。工艺流程因生产规模、大米品质要求不同有一定的差异。本文讨论的大米加工生产线分为清理砻谷、碾米系统和抛光色选三个工序[4],大致流程如下:

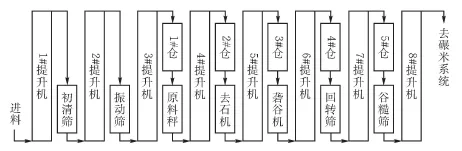

清理砻谷工作流程为:原粮 初清处理 振动处理 原粮计量 去石 砻谷 回转处理 谷糙分离。日加工300t稻谷生产线清理砻谷工艺流程见图1。设备与设备之间需要提升机完成物料提升,同时为了提高生产效率一般在设备前需增加缓冲仓。

图1 清理砻谷工艺流程图

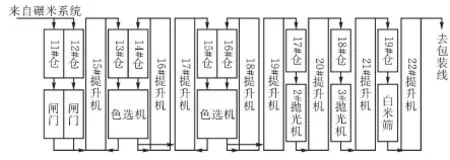

碾米系统工作流程为:来自整理砻谷物料 1#米机处理 2#米机处理 3#米机处理 4#米机处理 1#抛光 米筛。日加工300t稻谷生产线碾米系统工艺流程见图2。

抛光色选工作流程为:来自碾米系统物料 1道色选 2道色选 2道抛光 3道抛光 白米筛 称重打包 成品。日加工300t稻谷生产线抛光色选工艺流程见图3。

图2 碾米系统工艺流程图

图3 抛光色选工艺流程图

2 大米加工生产线控制系统设计

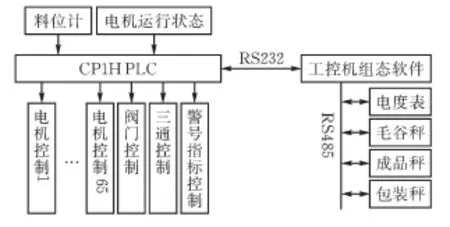

根据以上工艺流程,从生产线功能上分成了三个部分[5-6],从系统控制功能而言,大米加工生产线控制系统主要分为设备控制、状态检测、数据通信和监控软件四个部分,该系统整体结构框图见图4。

图4 大米加工自动控制系统结构框图

设备控制和状态检测部分由可编程序控制器来实现。所需控制的设备有提升机、风网设备和加工设备,还有闸门、三通,共94点开关量输出量。状态检测包含设备运行状态、高(低)料位检测、三通位置检测和闸门状态检测,共127点开关量输入量。

数据通信包括PLC与监控计算机之间RS232通信,以及电能表、毛谷秤、成品秤和包装秤与监控计算机之间的RS485通信。

监控软件实现人机交流,主要完成工艺流程操作所要求的流程顺序启动、顺序停止、故障停机、流程切换及单台设备的操作功能;失速报警、满料报警、声光通讯报警;工艺流程生产自动监控、在线通讯数据的采集、计算、分析、统计、汇总、打印等。

2.1 设备控制与状态检测

系统设备控制和状态检测是为了系统能根据工艺流程顺序启动、停车,并检测设备运行状态,在故障时能作出相应处理。这里选用欧姆龙主流机型CP1H-X40DR-A PLC作为主控器,并配置扩展模块。

设备控制采用PLC继电器输出形式,将被控接触器线圈或电磁阀线圈直接接入PLC输出通道回路。

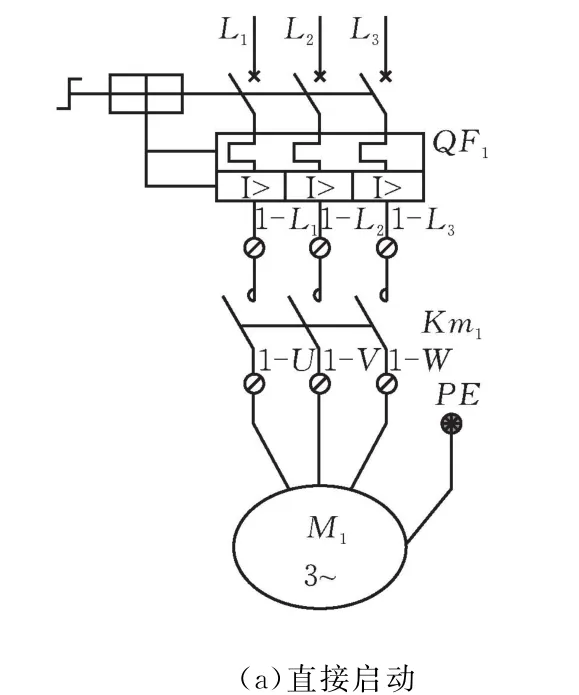

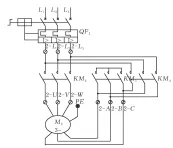

大米加工系统中各种设备完成不同的功能,按功率不同可采用直接启动和Y-Δ启动,此两类设备主电路见图5。

图5 控制设备主电路

状态检测由料位检测和设备运行反馈组成。料位器选用电容式接近开关,其供电为交流220V,因此每个料位器信号通过中间继电器触点接入PLC输入点;设备运行检测采用NPN型光电开关和NPN型接近开关直接进入PLC输入点。

料位器在碾米系统中主要用来完成仓内物料是否满料的检测与判断,当物料接近传感器探测部分时输出信号由“OFF”状态变为“ON”状态,即PLC对应的输入点变为“ON”时,表明仓已满,此信号一方面供自动控制环节使用,另一面在人机界面上显示出来。

由于使用环境的缘由,物料在从上向下流动时,会有部分物料接触料位器探测部分,PLC检测信号会发生变换,但此过程是短暂的,如果直接响应此信号变化,将会使系统变得不稳定。因此,需要对料位器信号进行必要处理,这里采用去抖思想,其去抖方法是当检测到料位器输入信号变化时,先启动延时(约10s),当延时时间到,再去判断此改变的信号是否存在,如果存在则认为仓的确满了,反之则为干扰。

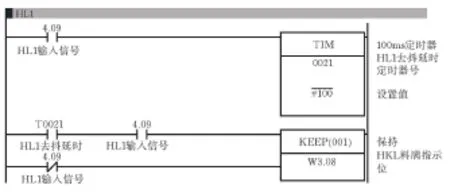

图6所示为系统料位器检测处理程序,以HL1的工作过程为例进行叙述。HL1的输入点为4.09,去抖延时定时器为T21,料满指示分配了W3.08。

图6 料位器检测程序

1)当料满时,4.09为“ON”,定时器T21开始定时,定时时间10s一到,T21触点动作,其常开触点闭合,此时4.0仍然保持为“ON”,则HL1料位满指示W3.08为“ON”状态,并保持,直到仓内物料退出,4.09变为“OFF”状态。

2)当物料干扰时,4.09也为“ON”状态,定时器T21开始定时,但定时还未完成,4.09的状态就变为“OFF”,则T21定时不成功,对应的KEEP指令不会被执行。

3)当料位器不停被干扰时,其信号不断变化,也无法让定时器定时成功。

2.2 生产数据检测与数据通信

在稻谷加工过程中,需要统计毛谷重量、糙米重量、精米重量和所需电能,因此在工艺中初清处理完成后加入一台流量秤统计毛谷重量;在抛光色选精加工前安装一台流量秤统计成品米(糙米)重量,最后的精米重量则通过包装秤计量后累计计算出;整个系统用电由带通信接口的电能表得到。所有仪表均具有RS-485通信接口,但通信协议不同,这里在VC平台下实现通信接口驱动,建立组态软件通信驱动接口函数,供组态软件调用。

2.3 监控软件实现

上位监控软件实现操作员与系统的接口和交流,在设计原则上一方面要求功能齐全,另一方面便于操作、管理。

2.3.1 监控软件功能

1)动态模拟显示大米加工的各段工艺流程、生产报表、生产数据。

2)大米加工过程中如出现异常情况时,自动报警并用文字显示故障类型、故障时间、日期和故障原因,使操作员在后序加工时可更好地调试加工设备。

3)权限管理,操作员只有在开机时输入正确的登陆密码后,才能进入大米加工主操作界面。

4)软件界面能按时间先后显示流量秤、包装秤和电能表的累计数据,并能计算在一定时间内原粮、粗粮和精米数量,统计出米率、吨米电耗。

5)查询历史数据,如过去一周内的运行时间、大米加工产量等。

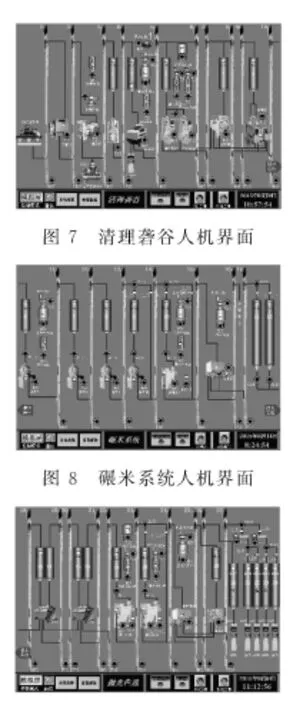

2.3.2 人机界面设计 在人机界面计算机中,软件界面能动态显示各设备的运行状态。用灰、绿灯表示设备的关机、开机状态,而当设备故障时,整个设备将变红并闪烁。用管道流动显示物料流动情况,形象、动态显示物料运行状态。为使控制室操作人员了解各设备状态,及时掌握加工设备的运行情况,同时配有料位器低料、高料报警及处理电路,在各种事故状态下实现报警停机。

软件界面上,设有各相关设备的启、停按钮,可在控制室内通过计算机单独启动和停止任一台加工设备,也可在界面上,根据不同稻谷加工需要在自动运行启动前点击三通选择好物料流向。自动运行只需一键即可将该工序中所有设备按照先后顺序启动和停止,同时设置各工序急停和系统急停开关,以应对大米加工时遇到的各种突发事件。大米加工控制系统人机界面清理砻谷界面、碾米系统界面和抛光色选界面分别见图7-图9。

图9 碾米系统人机界面

3 结束语

目前,大米加工生产线已经应用于湖北某集团米业有限公司运行两年多,日加工稻谷300t,具有较好的经济效率和较低的生产维护成本。实际应用证明,该系统操作方便,运行稳定,大大提高了监控效率,保证了产品质量和出品率,提高了生产运行的安全可靠性,降低了操作管理人员的劳动强度,为实现生产管理的现代化发挥了积极作用。

[1] 王杭,谢健.我国稻米加工技术装备的发展历程及展望[J].粮食与饲料工业,2003(12):26-29.

[2] 何毅.中国大米加工业行业发展现状及展望[J].粮食科技与经济,2009(6):4-6.

[3] 韩锐敏.对稻谷加工工艺的探讨[J].粮食与饲料工业,2005(3):1-3,16.

[4] 张天堂.大米加工生产自动化监控系统[J].粮食加工,2004(3):28-30.

[5] 周劲.集散控制系统在大米加工中的典型应用[J].粮食加工,2009(4):36-38.

[6] 于军,陈亮明.米厂自动化控制系统[J].粮油加工,2008(10):98-100.

[7] 李维强.免淘米自动化监控系统[J].粮食加工,2010(2):37-38.

Design of Control System for Operation Line for Paddy with Capacity 300 t/day

CAI Huafeng1,ZHANG Xiaoling2

(1 Center for High-efficiency Utilization of Solar Energy,Hubei Univ.of Tech.,Wuhan 430068,China;2 Wuhan Wuchuan ElectroMechanical Equipment Modularization Co.,LTD,Wuhan 430063,China)

This paper mainly expounds the overall design of the rice processing production line automation system.Based on the rice species of a certain rice mill in Hubei Province,three processes were reasonably designed:cleaning the rice milling,the milling system and polishing color selection process.The control system is composed of upper and lower position machine structures.The lower position machine uses PLC as the host controller to complete all the equipment control and state detection,while the upper position machine develops friendly human-computer interaction interface by using configuration software.Practice shows that the systems improve the efficiency of rice production,effective control of production process equipment failure caused by congestion,and reduce the operator labor intensity greatly.

rice processing;automatic control system;PLC;HMI

TP273

A

[责任编校:张岩芳]

1003-4684(2017)04-0047-04

2016-06-23

湖北省教育厅资助项目(XD2014115)

蔡华锋(1978-),男,湖北黄梅人,湖北工业大学讲师,研究方向为计算机控制与管理、电力电子节能装置