雷管卡口激光编码系统设计

2017-09-18赵德正黄学鹏

赵德正,赵 兵,黄学鹏

雷管卡口激光编码系统设计

赵德正1,赵 兵2,黄学鹏1

(1湖北警官学院信息技术系,湖北武汉430034;2武汉大华激光科技有限公司,湖北武汉430074)

原有雷管生产中卡口工序和激光编码工序分离,存在卡口设备自动化程度低、效率不高、有较大生产安全隐患等问题。描述雷管卡口工作过程,分析卡口过程中完成激光编码的可能性;其次介绍雷管卡口、雷管激光编码合并工序所需的机械系统设计,包括控制柜的设计要求和卡头的结构及其加工处理工艺要求;最后阐述控制硬件实现、控制过程的状态描述以及软件的实现方法。

雷管;卡口;激光编码;一体机

雷管生产过程中,雷管卡口和激光编码是两个必要工序。其中雷管卡口是影响雷管生产效率和生产安全性的关键工序。原有的雷管卡口工序不仅效率低下,而且存在较大安全隐患。雷管卡口设备采用手工操作,通过踩踏脚踏开关来启动卡口,整个雷管生产过程中由于卡口环节的效率不高而严重影响了生产效率。通过踩踏脚踏开关触发雷管卡口的过程中,操作员先插入基础雷管,安装引爆元件,然后踩踏开关触发卡口动作,任何一个动作出现差错均会带来不可预料的安全后果。雷管激光编码通常是雷管生产的最后一道工序,独立于卡口工序。雷管激光编码工序分别设计为单发雷管编码工序和流水线雷管编码工序两种类型。激光编码工序中采用具有防爆保护功能的雷管激光编码系统,生产安全性和编码效率均有较大提高。具有防爆保护功能的雷管激光编码设备的原理及实现方法已有相关论述[1-3]。

重新设计雷管卡口与激光编码设备,集成激光编码工序到卡口工序中,实现雷管自动卡口和激光编码同时完成,可以减少一道雷管生产工序,能够在保证卡口质量的情况下有效避免误操作,有利于降低生产成本,提高生产效率,压降事故发生率,提升雷管生产安全性。气动元件驱动机械卡口所用时间大于单发雷管激光编码所需时间,重新设计机械卡头的结构,在机械卡头上开设激光编码窗口,启动卡口动作的同时也启动激光编码,可以在雷管卡口的时间段内完成激光编码。为区别于原有的独立激光编码设备,把卡口和激光编码工序集成的设备命名为“卡口编码一体机”,简称“一体机”。

1 卡口执行机构设计

卡口机械部分采用人机隔离设计[4],需要考虑影响卡痕的各种因素[5-7]。改变原有卡头结构,在卡头和滑套上开设编码窗口,精确控制卡口和激光编码的启动时间,可以同时完成雷管卡口和激光编码。

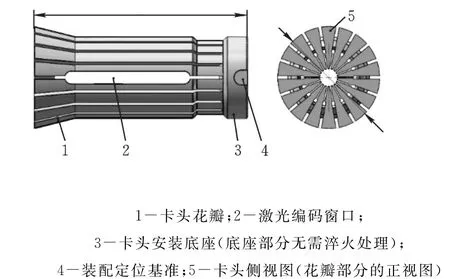

雷管卡口编码一体机的卡头——特别是花瓣部分设计——是雷管卡口编码一体机机械设计部分的关键。卡头设计必须保证雷管的卡口效果,这就要求机械卡头受应力变形均匀。卡头淬火热处理工艺必须达到内外应力均衡的要求,开设激光编码窗口不会改变应力分布,影响卡口效果。其次,在不影响卡口效果的基础上,卡头部分所开设的编码窗口要能够满足激光编码的需要。经过反复试验、不断改进后,具有三道印痕效果的卡头外形如图1所示。

卡头采用65#锰钢材料加工,加工时表面不允许有划痕损伤等缺陷。卡头部分外形加工完成后,按照HRC52-58的表面硬度进行淬火热处理。热处理后,卡头外花瓣采用锯片刀切割,花瓣外部槽缝宽度为1.5mm;内花瓣用线切割方式切割,内部槽缝宽度要求为0.62±0.02mm。

图1 卡头外形示意图

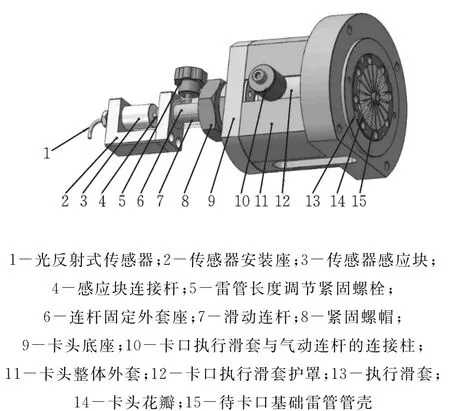

卡头及其配件加工完成后,进行卡头整体装配。图2为雷管卡口编码一体机卡头各部件整体装配示意图。

图2 一体机卡头装配示意图

图2中,标注1-4的部件为雷管到位检测装置。光反射式传感器1引出线,感应块连接杆4通过弹簧与雷管底座2相连接,把雷管到位信号传送到感应块4,光反射式传感器1通过感应块的位置来判断雷管是否到位,并把雷管到位信号传送到控制系统。控制系统通过检测雷管到位信号启动雷管卡口动作和雷管激光编码动作。

松开该雷管长度调节紧固螺栓5后,调节传感器检测装置和雷管底座的位置,管径相近、长度不同的雷管可以在同一台设备中完成卡口编码工序。气缸活塞的水平方向运动通过卡口执行滑套与气动连杆的连接柱10转变成垂直方向的卡口执行滑套运动,使卡头花瓣部分向内形变,达到卡口的目的。

在实际运行中发现,卡口滑套的设计和处理也非常重要,卡头花瓣动作的受力源依靠滑套传递,卡口执行滑套的硬度要和卡口花瓣的硬度相适应,同时滑套运动过程中不能有静电产生。

2 控制系统设计

机械部分加工装配完成后,由控制系统完成雷管卡口、激光编码功能。具有防爆保护功能的雷管专用激光编码机是卡口编码一体机的激光编码设备。为了提高系统运行的可靠性,雷管卡口激光编码一体机控制部分采用独立于激光编码系统的方式进行设计,卡口控制系统向激光编码系统输出开始编码的触发信号,激光编码系统在编码完成后向卡口系统输出编码完成信号。触发信号和编码完成信号均为开关量信号。

雷管卡口编码一体机需要处理的输入量包括雷管到位信号、卡口完成信号、激光编码完成信号以及功能选择开关信号等。为了提高卡口的精确性,卡口执行元件选用双气路控制气缸,卡口控制系统输出两路数字信号进行控制。当检测到卡口到位信号而未检测到激光编码完成信号时,同时停止卡口和复位气源,气缸活塞处于停止状态,保证卡口质量。在启动卡口的同时输出启动激光编码的数字信号。控制系统以PSoC系列芯片CY8C27443芯片为核心设计。关于CY8C27443芯片的主要功能介绍见文献[8-9]。

2.1 硬件设计

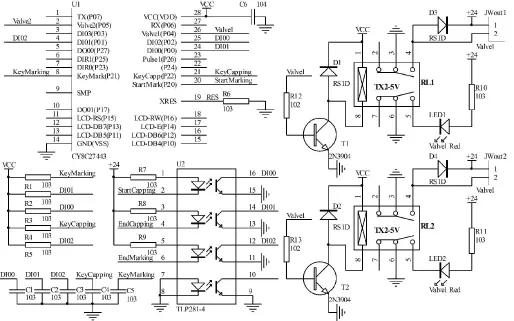

雷管卡口控制系统以CY8C27443芯片为核心完成卡口控制。雷管到位信号、卡口完成信号的检测采用集电极开路输出的光反射式传感器完成。传感器输出信号和编码完成信号经过光电隔离和防抖动处理后作为控制芯片的输入。卡口控制输出信号通过通用三极管2N3904驱动线圈电压为5V的继电器,通过气缸电磁阀控制气源。图3为雷管卡口控制电路原理图。

图3中U1为CY8C27443主控制芯片,U2光电耦合器件TLP281-4。光电传感器检测到的雷管到位信号、卡口完成信号以及由激光编码机输出的编码完成信号分别通过限流电阻R7、R8、R9后接入光电耦合器件U2,U2的输出端分别经过由上拉电阻R2、R3、R5和电容C1、C2、C3组成的RC防抖滤波电路后连接控制芯片CY8C27443的P00、P01、P02端口。功能选择开关信号KeyCapping(卡口)、KeyMarking(编码)直接经由电阻R1、R4和电容C4、C5组成的RC防抖滤波电路后连接控制芯片CY8C27443的P21、P22端口。P00、P01、P02、P21、P22端口通过专用开发软件PSoCDesigner配置为数字输入工作方式。控制芯片CY8C27443的复位端子通过R6接地,电源端通过电源去耦电容C6接地。

图3 控制电路原理图

控制芯片CY8C27443的P04、P05端口设置为强数字输出(Strong),作为双气路气缸电磁阀的控制端口。P04、P05通过驱动两个型号为2N3904的通用三极管T1、T2控制输出继电器RL1、RL2,继电器RL1、RL2直接控制气缸电磁阀。图中D1、D2为继电器RL1、RL2的线圈反向导通二极管,D3、D4为两个电磁阀的线圈反向导通二极管;R10、LED1为电磁阀1的工作指示,R11、LED2为电磁阀2的通电指示。插座JWout1、JWout2直接连接气缸电磁阀控制线圈。P20为编码开始信号(Start-Marking),配置为强输出,直接连接到激光编码系统作为编码开始触发信号。

图3中,控制芯片P1端口的低7位P10-P16设置为字符型LCD显示器接口,作为程序调试接口使用。

2.2 片内硬件配置

完成硬件装配后,在开发软件PSoCDesigner的器件编辑器(Device Edit)中配置输入输出端口。P00、P01、P02、P21、P22配置为数字输入(High Z)模式,P04、P05、P20配置为强数字输出(Strong)模式。均采用CPU直接控制方式(StdCPU),直接由CPU进行读写控制。所有端口均不产生中断信号,因此中断源设置为无效(Disable Int)。

P03设置为模拟输入(High Z Analog)端口,利用CY8C27443的片上模拟模块进行模拟信号处理,用来监测环境温度。系统所具有的温度保护功能,其温度测量采用半导体温度传感器AD590感应环境温度,通过精密电阻取样后接入P03端口,通过片内的模拟模块设计的小信号仪器放大器放大,二阶低通滤波器数字滤波后连接11位的Δ-Σ型AD模块后实现温度测量。不使用的其他端口作为备用,设置成缺省方式即可。

在PSoC Designer的器件编辑器中放置所需的数字模块和模拟模块,系统所需的4个相互独立的硬件定时器,由数字模块中的4个8位定时器实现。

DBB00、DBB01、DCB02、DBB10设置为4个数字模块,均设置为8位定时器TIMER8。4个定时器模块的时钟源均设置为频率32kHz的系统时钟CPU_32k,计时常数均设置为31,根据软件控制需要启动计时后,每隔1ms产生一次硬件中断,达到精确计时的功能。通过精确计时达到精确控制卡口时间的目的,定时分辨率为1ms。

完成上述设置后即可点击开发软件PSoC Designer的产生配置文件(Generate Configuration Files)按钮或在创建(Build)菜单下单击该选项,开发系统根据器件编辑器中硬件的放置和编辑结果产生对应的汇编语言/c语言的硬件配置代码和接口函数,控制软件只需要调用硬件配置接口函数即可完成相应的硬件功能。

2.3 控制过程

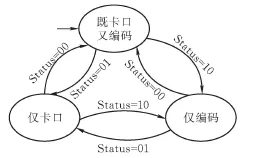

系统设计为具有卡口编码、仅卡口、仅编码三种工作状态,可以实现在线状态转换。状态转换通过读取连接到控制芯片P21、P22端口的功能选择开关信号改变。设状态字Status=D1D0,D0=P21,D1=P22,令状态字Status=00b为既卡口又编码状态,Status=01b为仅卡口状态,Status=10b为仅激光编码状态,Status=11b为保留状态。

控制程序实现的状态转换图如图4所示。

图4 控制系统的状态转换图

上电复位时,既卡口又编码状态作为初始状态。复位完成后,系统根据状态转换开关的位置即状态字的内容转到相应状态。正常工作过程中,系统在完成一个完整动作之后检测状态字,根据状态字的值在三种状态之间进行状态转换。

图4中,既卡口又编码状态的完整动作为:监测雷管到位信号P02,检测到雷管到位信号后,输出开启电磁阀1的控制信号P04、关闭电磁阀2的控制信号P05,启动卡口动作,输出启动编码开始的控制信号P20,设置超时时间,启动定时器;监测编码完成信号P01和卡口结束信号P00,两个信号同时满足时退出等待循环;关闭电磁阀1控制信号P04、开启电磁阀2控制信号P05,复位卡口机械,一次卡口编码流程结束。延迟退出雷管所需的时间后进入下一个循环。这是一个正常工作的完整流程。在启动卡口编码的同时,需要启动一个定时器工作,若在设定的超时时间内不能同时监测到卡口完成信号P00和编码结束信号P01,则强制复位卡口机械,结束该工序流程,输出设备故障信号。

仅卡口状态执行的动作无需启动编码和监测编码结束信号。仅编码状态执行监测到雷管到位信号启动激光编码开始信号P20,然后等待编码结束信号P01有效即可完成本次激光编码。

系统控制程序采用c语言编写。根据图4所示的状态转换图,完成系统控制程序设计。

程序编写和调试过程中,还需要处理如雷管到位信号的抖动处理、看门狗电路触发、硬件定时中断服务程序等细节。控制程序连同硬件配置文件一起编译构建目标文件后,根据芯片编程协议,以在线或离线编程的方式把所构建的目标文件写入控制芯片内部Flash存储器中,完成系统的控制软件开发。

3 结束语

卡口和激光编码集于一体的雷管卡口激光编码系统,经过不同雷管生产企业生产检验,运行良好。该设备已经通过相关部门组织的成果鉴定,认为该设备操作人员个体防护可靠有效;雷管卡口编码一体机编码清晰,卡口可靠,自动化程度高;采用自动感应和单片机控制技术,减少了误卡现象;设备运行故障率低,雷管卡口、激光编码、防爆保护效果良好。

卡口和激光编码工序合并后的这一道新工序还需要人工参与操作才能完成,还没有实现完全的自动化。雷管卡口激光编码工序的完善还需要不断的技术创新和工艺改进、不断的探索实践,对这一道新工序的研究和进一步完善还有较大的改进空间。

[1] 赵德正.雷管激光编码中的防爆保护系统[J].火工品,2006(3):46-49.

[2] 赵德正.具有防爆保护功能的雷管激光编码系统的设计与实现[J].武汉大学学报(工学版),2007,40(4):109-112.

[3] 赵德正,王德民.基于PCI接口的激光控制系统研究[J].武汉大学学报(工学版),2005,38(6):138-141.

[4] 吴善泽.工业电雷管卡口装配工位人机隔离方案研究[J].机械研究与应用,2015(2):136-138.

[5] 严龙,李红军,王东风,等.气缸位置分布对管壳体卡痕的影响[J].机械研究与应用,2013(5):83-85.

[6] 张东平,秦卫东,吴平召,等.一种新的导爆管雷管装配自动化生产工艺技术[J].江西科学,2013(5):669-670.

[7] 李强.电雷管卡口设备的自动化剖析[J].企业技术开发,2016(11):97-98.

[8] 赵德正.基于PSoC技术的嵌入式系统设计[J].湖北工业大学学报,2006,21(3):132-134.

[9] 赵德正,黄学鹏.基于PSoC的电流检测系统[J].武汉大学学报(工学版),2006,39(3):124-127.

System Design of Detonator Crimping and Laser Marking

ZHAO Dezheng1,ZHAO Bing2,HUANG Xuepeng1

(1 Department of Information Technology,Hubei Univ.of Police,Wuhan 430034,China;2 China Lasers(Wuhan)Company Limited,Wuhan 430074,China)

The processes of detonator crimping and laser marking are separated during the detonator producing.The old detonator crimping equipment still exists some problems,such as low automation,inefficiency and production safety hazard etc.The procedure of detonator crimping is described,and analyzes that laser marking on detonator during crimping may be completed.Secondly,the machinery design of combining the detonator crimping and laser marking is described.The design requirement of control cabinet,the structure and the heat treatment requirement of crimping mechanical head are specially expounded.Thirdly,the details of control system for integrated machine are also described,including implementation of hardware,the state transitions of the procedure and the implementation method of software.

detonator;crimping;laser marking;integrated machine

TP39

A

[责任编校:张 众]

1003-4684(2017)04-0015-04

2017-05-02

公安部应用创新项目(2016YYCXHBST024);湖北省“十三五”省属高校优势特色学科群省级立项建设项目“公安学”(鄂学位[2015]5号);湖北省高校人文社科重点研究基地社会治安治理研究中心项目(2014-28)

赵德正(1970-),男,云南宣威人,湖北警官学院副教授,研究方向为计算机控制系统

黄学鹏(1978-),男,湖北汉川人,湖北警官学院讲师,研究方向为计算机网络