优化改造,提高焦化装置机泵运行周期

2017-09-17马朋朋

马朋朋

摘 要:焦化装置现场机泵多为高温油和重油介质情况,动密封点本身泄漏和轴承故障造成密封泄漏而引发火灾是装置安全生产主要风险之一 。因此提高机泵运行可靠性对保障装置的安全生产有重要的现实意义。通过对机械密封进行改造升级,增加在线状态监测系统和油雾润滑系统,可有效降低机泵故障率。

关键词:延迟焦化 高温油泵 改造

一、现状调查

XX炼油厂延迟焦化车间于2013年9月进行扩能改造,使处理量由40万t/a提高到50万t/a。在未对工艺流程泵进行改造的情况下,为了实现50万t/a的生产目标,这就对机泵的长周期运行提出了更高的要求。机泵在生产中的运行可靠性是装置生产的重要保证,机泵一旦发生故障,轻者造成设备损坏,重者将影响生产并可能造成装置停工等恶性事件,因此提高机泵运行可靠性,使机泵在高效、低耗的状态下长周期运行,对保障装置的安全生产有重要的现实意义。

焦化装置现场机泵多为高温油和重油介质情况,动密封点本身泄漏和轴承故障造成密封泄漏而引发火灾是装置安全生产主要风险之一 。因此防范泄漏造成火灾是防范风险的主要手段。我们汇总整理出 2011年以来焦化装置机泵检修记录,根据这些统计数据进行分析。

从检修记录中可以看出:因机封泄漏发生的维修为19次,因轴承磨损发生的维修为6次,因联轴器发生的维修为1次。其中,发生机封泄漏的机泵多为输送高温介质的机泵和高含硫介质的机泵。

二、原因分析及对策制定

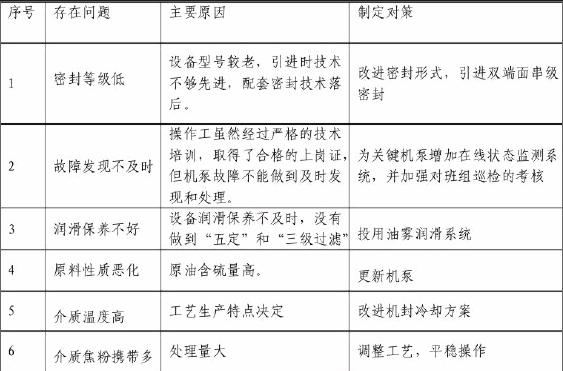

我们通过详细分析,以确定关键要因及制定对策表:

三、改进措施

1、对高温油泵机械密封改造升级:

高温油泵的机械密封摩擦副,要求采用优质的碳化钨和浸锑石墨材料,严禁采用再生碳化钨和劣质石墨材料,波纹管材质要求选用INCONEL718。轴端密封应采用符合SH/T3156-2009规定的串级或双端面波纹管机械密封。密封冲洗方式推荐采用plan32+53A。 Plan32高温油泵的典型冲洗方案,适用于含有固体颗粒和杂志的情况,洁净的外部冲洗会改善密封的工作环境。Plan53A 用于加压的双端面密封系统。通过对进入内机封和外机封之间的缓冲液进行加压,使缓冲液的压力大于密封腔介质的压力2 ~3㎏,允许缓冲液向介质方向泄漏,而不允许介质向缓冲液方向泄漏。通过建立密封辅助子系统可以改善机封的工作环境,如压力、温度、润滑等条件,从而大大提高机封的可靠性,延长机封的使用寿命,利于对机封在使用过程中的监控和防范,避免对环境造成污染。密封系统的压力源由外接氮气线提供,白油系统压力受氮气系统压力限制。自补油泵向白油系统内补油,采用略高于密封腔压力的压力运行。改造时主要考虑高温工况下存在泄漏着火风险采取措施,密封工况按照高温重油温度≥300℃进行改造。更换为冲洗方案PLAN32+53A,按照GB 6556-94 选型为耐高温波纹管串联式机械密封。

2、增加在线状态监测系统:

虽然操作人员每天对机泵振动、轴承温度进行点检记录。但这种点检方式有很大的局限性,做不到实时监测。如遇有突发事件难以有即时反应,由此产生火灾事故的风险较大。另外点检数据受人为因素影响较大,同一种情况不同巡检人的检测结果偏差较大,数据比对易受影响,难以真正达到监测预防的效果。因此在焦化分馏泵区增加了在线智能状态监测系统。在线机泵群网络化状态监测和分析系统,可以为设备维护人员提供强大丰富的图谱分析功能,分析图谱包括机组总貌图、单值棒图、多值棒图、波形频谱图、趋势图、参数列表、监测报表、设备状态列表、报警日记、系统日记等。

2014年3月14日在线智能状态监测系统系统发出3级预警。系统显示3月11日开始,P7002/1泵自由端4A测点加速度幅值呈快速裂化趋势,加速度幅值由前期较稳定的6m/s 2左右上升至 14m/s 2左右,幅值提高2.3倍,且保持着快速裂化趋势。速度幅值趋势与加速度保持同步上升趋势,但上升幅度低于加速度,由前期较为稳定的1.1mm/s提高至1.7mm/s。通过对波形频谱图分析,初步判断为泵自由端轴承内圈疲劳剥落,剥落面积不大,裂化速度较快。车间及时切换机泵,并组织机修抢修。自由端轴承箱解体后发现轴承保持架已损坏,及时更换了轴承。成功避免了P7002/1因轴承进一步恶化,可能因振动剧烈造成机械密封失效而引发漏油着火险情的发生。

3、投用油雾润滑系统:

投用机泵群油雾润滑系统。油雾润滑在轴承表面形成油膜要比传统油浸式形成的油膜对轴承的摩擦要小得多,提高了机泵的润滑状况。油雾润滑是从轴承箱中间的加油口进雾,油雾穿过轴承从两端的轴承压盖逸出。油雾润滑系统可将油连续供给轴承实际的需要点,轴承可以不断得到新鲜洁净的润滑油,这使得润滑油使用量很小。使用油雾润滑后,也降低了轴承运行温度。

四、结束语

通过采取以上技术改造措施,本延迟焦化装置机泵因机封泄漏造成的维修较去年同期减少42%,轴承磨损造成的维修较去年同期减少33%。维修材料费用较去年同期节省44000元。改造取得的效果十分明显。

参考文献:

[1]周彬.龚建华。高温油泵机械密封和密封冲洗方案的改造[J].石油和化工設备.2012(4):56-59.

[2]刘彦军.机械密封泄漏原因及原因分析[J].黑龙江科技信息,2011(21):45.

[3]王金刚.石化装备流体密封技术[M].北京:中国石化出版社,2007:155.