新型除沫器的分离效率数值模拟

2017-09-16周三平

周三平,蔡 婵

(西安石油大学,陕西 西安 710065)

新型除沫器的分离效率数值模拟

周三平,蔡 婵

(西安石油大学,陕西 西安 710065)

研制了一种新型带钩折流板除沫器。利用Fluent软件,采用k-ε模型、低雷诺数流动模型的RNG k-ε及DPM模型进行数值模拟,研究了波纹板的板间距、级数、角度和入口流速等各个因素对波纹板分离效率的影响。

除沫器;数值模拟;气液分离

除沫器是塔设备不可或缺的组件之一,主要用于分离塔设备中气体夹带的液滴,提高塔设备的分离效率,降低生产物料损失,降低水含量、改善塔设备压缩机的操作并延长压缩机的使用寿命、减少液滴对管线和换热器等的冲击,防止异常事故的发生等。早先对除沫器的研究主要采用实验研究[1-2],之后随着计算机技术的发展及计算流体力学(CFD)方法的成熟, CFD数值模拟方法便大量应用于除沫器研究[3-4],开发出了许多高性能的新型除沫器。

本文研制了一种新型的折流板除沫器,并运用计算流体力学方法,对新型的折流板除沫器的板间距、级数、角度、入口流速等参数对折流板除沫器的分离效率的影响进行了数值模拟,为除沫器的工程应用提供依据。

1 除沫器的几何模型及网格划分

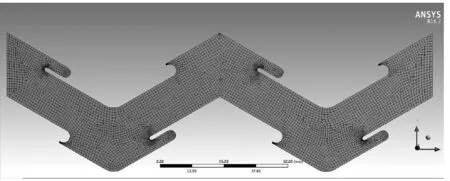

除沫器由带钩的的折流板组成,如图1所示结构参数包括折流板间距D、折流板转折角度θ和折流板级数n。

图1 新型除沫器结构图

除沫器由数块折流板组成,每两块折流板组成一个流体流通通道,由于每个通道的流场基本相同,在此,只取一个通道进行研究。通道的几何模型及网格划分如图2所示。网格划分时,大部分的区域采用结构网格,以提高网格质量,在拐弯处等流场变化较大的地方,进行局部细化,以提高模拟精度。

图2 折流板网格划分图

2 数学模型

2.1 连续相数学模型

折流板除沫器中,气体为连续相,其流动遵循连续性方程(1)和动量守恒方程(2)。

2.2 分散相数学模型

在此,分散相为液滴。由于液滴的体积分率为10%,比较稀疏,可以不考虑液滴之间的相互作用,可以用DPM模型模拟,并采用随机轨道模型进行液滴的轨迹追踪,求解过程考虑了离散相对连续相的影响。

2.3 初始条件和边界条件

模拟对象为常温下的水和空气,连续相为空气,密度为1.225 kg/m3,动力粘度为1.7894×10-5kg/(m·s);离散相为水,密度为988.2 kg/m3,动力粘度为1.003×10-3kg/(m·s)。

连续相进口边界采用速度进口;出口条件为压力出口,绝对压力为常压;壁面为无滑移,近壁面对连续相采用Non-Equilibrium Wall Functions模型。分散相进出口为逃逸边界,壁面设置为trap,即液滴接触壁面就被捕捉。

数值模拟中,连续相湍流模型选用RNG k-ε湍流模型,流体控制方程组采用二阶迎风格式,压力速度藕合选择SIMPLEC算法。先求解连续相流场,收敛后,创建离散相喷射源,再进行耦合流动求解。

2.4 分离效率计算方法

对于除沫器分离效率的计算方法为:

3 结果与分析

3.1 板间距对分离效率的影响

为了分析板间距对除沫器分离性能的影响,分别对20、25、30 mm的折流板间距进行了数值模拟。模拟时折流板转折角度为120°,级数为2级,入口气流速度为8m/s。根据数值模拟结果,图3(a)、(b)、(c)分别示出了板间距分别等于20、25、30 mm的折流板内液滴轨迹图。

此外还对入口速度为2、4、6、8、10 m/s的除沫器进行了数值模拟,以分析进口速度对除沫器分离效率的影响。板间距及入口速度对液滴分离效率的影响结果如图4所示。

图3 不同板间距液滴轨迹

由图3、4可知,(1)板间距越窄,最后逃逸出折流板外的液滴越少,分离效率越高,反之,间距越大,分离效率越低。主要由于折流板间距越小,在流道的作用下,气流紧跟流道频繁变化方向,而液滴因惯性作用,脱离气流撞向气壁,从而产生分离;相反,板间距越大,因气体横向流动余地较大,气流方向变化较缓,液滴跟随气流的随动性较高,撞击气壁的概率大大降低,从而导致分离效率较低;(2)钩子对液滴的拦截作用主要发生在第一级,后面钩子对液滴的拦截作用不明显;(3)板间距越大,主要产生拦截作用的第一级钩子对液滴的拦截作用越小,这也是造成分离效率降低的原因之一。这些都可以在折流板的优化作用中进一步改进,限于篇幅的限制,将另文刊出;(4)入口速度越大,分离效率越大,但是入口速度较小时,入口速度的影响程度较小,达到一定的速度后,分离效率急剧增大,即存在一个拐点,拐点之前的分离效率较低,拐点之后分离效率急剧上升。由于速度越大,压降越大,为了同时兼顾分离效率和阻力降,在生产实际中,应该使入口速度刚过拐点;(5)板间距越小,拐点速度越小。

3.2 折流板转折角度对分离效率的影响

为了分析折流板转折角度对分离效率的影响,分别模拟了转折角度为90°、100°、120°的折流板,模拟时折流板板间距为25 mm,级数为2级,入口流速为6 m/s。根据数值模拟结果,图5(a)(b)(c)分别为转折角度为90°、100°、120°折流板内液滴轨迹图。

通过如图5中云图液滴量的比较可知,当折流板转折角度越大,液相在通道内流动越平稳,分离效率越低。主要是因为折流板转折角度增大则液滴绕过折流板转折角度的离心半径越大,所受到的离心力越小,因而液滴随着气相在通道内运动时随动性越大,液滴不易与气相分离,分离效率较低。但是转折角不应过低,否则将导致阻力降太大。

图5 不同折流板转折角度的液滴轨迹

3.3 折流板级数对分离效率的影响

为了分析级数对分离效率的影响,分别取级数为1、2、3的折流板进行数值模拟,模拟时取折流板间距为25 mm,转折角度为120°,入口流速为2、4、6 m/s等进行分析,模拟结果如图6所示。

图6 折流板级数对除沫器分离效率的影响

由图6可知:(1)折流板级数越多,分离效率越高;(2)级数越多,进入高效区的拐点速度越低,这对降低阻力降有好处。所以在设计除沫器时,级数不应低于3级,当然多少合适,应该综合考虑分离效率和阻力降确定。

4 结论

(1)新型除沫器的分离效率随折流板板间距的减小而增大,且板间距越小,进入分离高效区的拐点速度越小;

(2)新型除沫器的分离效率随折流板转折角度的减小而增大,但是转折角不应太小,否则将导致阻力降增大;

(3)新型除沫器的分离效率随折流板级数的增多而增大,且级数越多进入高效分离区的拐点速度越低。

[1] Jamie P Monat,Kenneth J McNulty.Accurate evaluation of chevron mist eliminators[J].Chemical Engineering Progress,1986:32-39.

[2] 张春霖,张旭军.新型油水分离器在油田污水处理中的应用实践[J].石油化工环境保护, 2003, 26(1):30-33.

[3] 杨 柳,王世和,王小明.湿式脱硫塔除雾器流场的数值模拟[J].华东电力,2004,32(10):634-636.

[4] 陈凯华,宋存义,李 强,等.湿法烟气脱硫系统中折板式除雾器性能的数值模拟[J].环境工程学报,2007,1(7):91-96.

[5] 陈小榆,杜社教,朱忠喜,等.工程流体力学[M].北京:石油工业出版社,2015:65-93.

(本文文献格式:周三平,蔡 婵.新型除沫器的分离效率数值模拟[J].山东化工,2017,46(7):190-192.)

2017-03-15

周三平(1966—),男,江西人,教授,主要从事化工机械设备研究。

TQ015.9

A

1008-021X(2017)07-0190-03