30万t/a硫酸装置能量优化

2017-09-16蔡荣飞

蔡荣飞

(中国空分工程有限公司,浙江 杭州 310051)

30万t/a硫酸装置能量优化

蔡荣飞

(中国空分工程有限公司,浙江 杭州 310051)

以技术稳妥、性能可靠、操作方便、投资节省为原则,对余热系统进行优化。通过充分利用装置内部介质回收热能,不但节省了循环水消耗,而且节约了蒸汽用量。通过优化生产装置及换热系统的工艺参数,与原装置相比,共节省循环水消耗218.18 t/h,节约蒸汽消耗4.09 t/h。因此,通过能量优化实施可降低生产成本,提高产品竞争力。

硫酸;余热回收利用;能量优化

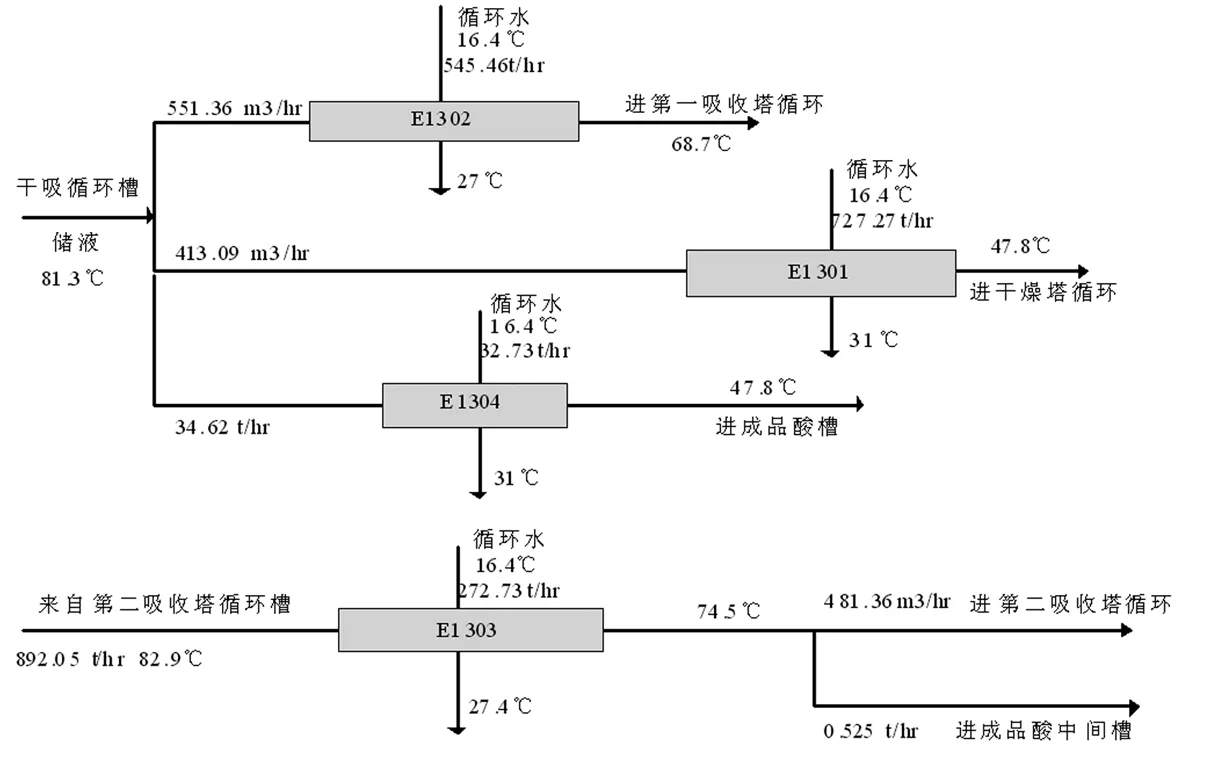

1 硫磺制酸装置余热利用的换热流程

图1 硫磺制酸装置的换热流程图

硫磺制酸装置有两个余热回收系统,包括高中温余热(焚硫、转化单元)回收和低温余热(干吸单元)回收系统,在现有的余热利用流程中,高中温的余热主要是用来发生41.82 t/h、3.8MPa的中压蒸汽,低温余热都被冷却循环水带走,没有被有效的利用。硫磺制酸装置的换热流程[1]如图1。

高中温余热回收换热流程[2]:从除氧器过来的的除氧水依次经省煤器Ⅱ的低温段、省煤器Ⅰ、省煤器Ⅱ的高温段、废热锅炉、低温过热器和高温过热器,分别与四段转化气三次、三段转化气二次、四段转化气二次、焚硫炉出口炉气、四段转化气一次和一段转化气换热,经减温减压至3.8MPa、435℃去电站。另一部分中高温热(三段转化气一次、二段转化气)依次加热装置内的工艺物流(第一吸收塔塔顶气)至417℃,继续进四段转化器转化。

低温余热回收换热流程[3]:从干吸循环槽来的浓硫酸分成三路并联,分别经过换热器E0101、E0102、E0104,被动力过来的的冷却循环水冷却到一定的温度后,分别进干吸塔、第一吸收塔、第三吸收塔和产品酸中间储槽。从第二吸收塔循环槽来的浓硫酸经过换热器E0103与循环冷却水换热到一定的温度,一部分返回第二吸收塔循环,另一部分去产品酸中间储槽。

2 中高温余热的换热流程优化

2.1 现有的高中温余热的利用情况

硫磺焚烧及二氧化硫催化氧化为三氧化硫所释放的热量,除了炉气在两个吸收塔所损失的热量外,其余的热量都可以得到了充分的利用,可回收的热量如下[4]:

(1)焚硫炉1097℃的高温炉气冷却到420℃进一段转化;

(2)一段转化出口577.6℃的炉气冷却到452.8℃进二段转化;

(3)二段转化出口520℃的炉气冷却到439℃进三段转化;

(4)三段转化出口478℃的炉气冷却到180℃进第一吸收塔;

(5)四段转化出口455℃的炉气冷却到160℃进第二吸收塔。

现有高中温余热回收系统,现有30万吨/年的硫磺制酸装置的高中温余热都得到了充分的利用,按照温位的低高,依次加热除氧水,发生3.8MPa、435℃的中压蒸汽。

中压蒸汽的换热流程[5]如图2。

图2 中压蒸汽的换热流程图

经0.49MPa的低压蒸汽除氧的53.36 t/h、111℃的除氧水依次经省煤器Ⅱ的低温段、省煤器Ⅰ、省煤器Ⅱ的高温段、废热锅炉发生4.3MPa的饱和蒸汽、继续经低温过热器、高温过热器、减温减压器最终加热到3.8MPa、435℃的过热蒸汽去电站。

第一吸收塔塔顶气换热流程图[6]如图3。

图3 第一吸收塔塔顶气换热流程图

3203.23 kmol/h、66.5℃的第一吸收塔塔顶气先经第二换热器与478℃、3550.55 kmol/h的三段转化器来的炉气换热到326.2℃,再继续经第一换热器与520℃、3563.27 kmol/h的二段转化器来的炉气换热至417℃后,进四段转化器继续转化。

2.2 中高温余热回收的能量优化途径

由图3的换热流程可以看出,若要提高高中温的余热的利用效率,即多发蒸汽,尽量增加转化气在省煤器Ⅱ、省煤器Ⅰ、废热锅炉、低温过热器、高温过热器中被移出的热量,可以总结出以下几个能量优化的途径:

(1)降低炉气进第一吸塔和第二吸塔的温度。

现进一吸和二吸塔的炉气温度分别为180、160℃。若能降低这两个温度,则省煤器Ⅰ和省煤器Ⅱ回收的热量增加,可多发生蒸汽。

缺点:若降低这两个温度,有可能造成设备的露点腐蚀。

(2)提高第一吸收塔塔顶气进第二换热器的温度。

通过提高三段转化气进省煤器Ⅰ的温度,增加省煤器Ⅰ的回收热量,增加蒸汽的发生量。

缺点:实现该方案的措施是提高进一吸塔的循环酸温,若酸温提高,吸收率会降低,而且对设备的腐蚀性也会增加。

(3)提高焚硫炉出口SO2的浓度。

SO2的浓度提高,可以降低高中温位的热向低温位热的转化,在相同的产量下,气量可以降低,可使全系统的设备、管道等投资降低。

缺点:导致转化率下降,转化装置、催化剂的投资及硫的损失增加。

(4)提高干燥塔循环酸进干燥塔的温度和浓度。

该措施可以提高进焚硫炉和转化系统的温度,提高温位,多发蒸汽。

缺点:干燥效果降低,而且可能导致酸雾的形成,增加设备的腐蚀性。

综上所述,硫磺制酸装置中现中高温位废热已经按低温低

用、高温高用的梯级利用的原则,得到了充分的利用。考虑到硫酸装置的对设备要求的特殊性,以上四个对高中温位余热能量优化方案都不适合采用。

3 硫磺制酸装置中低温余热的换热流程

3.1 现有的低温余热的利用情况

现有30万t/a的硫磺制酸装置低温位余热即为干吸单元的四个酸冷却器(E0101、E0102、E0103和E0104)带走的热量,现有流程中,这部分热全被冷却循环水带走。干燥单元的换热流程图见图4。

图4 干燥单元的换热流程图

来自干吸循环槽的98.3%、81.3℃的酸,分成三路分别进第一吸收塔酸冷却器E0102、34.62 t/h,分别与三路并联的16.4℃的冷却循环水换热后,三路的温度分别为68.7、46.9、47.8℃,分别进第一吸收塔循环吸收SO3、干燥塔循环吸收H2O、成品酸中间槽。来自第二吸收塔循环槽的98.3%、480.9 m3/h、82.9℃的酸进第二吸收塔酸冷却器E0103,与16.4℃、272.73 t/h的循环冷却水换热后,温度降为74.5℃,继续进第二吸收塔循环吸收SO3。换热器E0102、E0101、E0104、E0103的热负荷分别为6140、11400、512.1、3195.1kW。

表1、表2是干吸单元的酸平衡表及热量平衡表。

表1 干吸单元的酸平衡表

表2 干吸单元的热量平衡表

3.2 低温热余热回收的优化方案

由于干吸单元的低温热量较多,可以考虑利用一部分热量先加热动力过来的待除氧的35℃的除盐水,考虑用第一吸收塔循环酸来加热动力过来的53.36 t/h、35℃的除盐水到75℃,再利用冷却循环水冷却第一吸收塔循环酸到一定的温度进第一吸收塔循环,继续利用0.49MPa的饱和蒸汽加热75℃的除盐水到除氧器除氧[7]。

该措施可以降低干吸单元利用的循环冷却水量,同时能降低加热除盐水至除氧器的加热的0.49MPa低压蒸汽量。该措施需要新增加一台换热器(第一吸收塔循环酸—除盐水)。

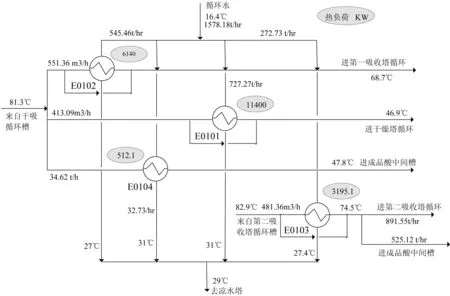

3.2.1 优化方案的换热流程

自干吸循环槽来的551.36 m3/h、83.1℃、98.3%的第一吸收塔循环酸先经换热器E0105(新增),与动力来的35℃、53.36 t/h的除盐水换热,除盐水升温至75℃,循环酸的温度降为77.4℃,循环酸继续经原换热器E0102,与327.27 t/h、16.4℃的循环冷却水换热,被冷却到68.7℃进第一吸收塔循环。干燥塔循环酸、干吸产品酸、第二吸收塔循环酸的换热流程不变,仍然分别与动力过来的727.27、32.73、272.73 t/h的16.4℃的冷却循环水换热到46.9、47.8、74.5℃后,分别进干燥塔、产品酸中间槽、第二吸收塔。换热后的29.4℃、1360 t/h的循环水进凉水塔冷却。图5为优化后干吸单元的换热网络图[8]。

图5 优化后干吸单元的换热网络图

表3为优化方案的第一吸收塔循环酸的换热计算结果。

表3 优化后的第一吸收塔循环酸的换热流程与现有流程计算结果对比

效果:减少了218.18 t/h的冷却循环水的用量,降低了4.09 t/h的0.49MPa的饱和低压蒸汽的用量。有效利用了干吸单元2424.55 kW(占干吸单元总热量的11.4%)的热量。

4 投资、效益及投资回收期估算

4.1 投资

新增换热器E0105(第一吸塔循环酸—除盐水,型号:φ内900×6000,F=200 m2),换热器面积为200 m2,按2500元/m2估算,共需要50万元,管线改造投资按10万元估算,总投资为60万元。

4.2 效益

节约218.18 t/h 的循环冷却水,能耗指标按0.1429 kg标煤/t循环水估算[9],降低装置0.79个单位,循环冷却水按0.3元/t 计算,年节能效益为65.46万元;

节省了的0.49MPa的蒸汽4.09 t/h,能耗指标按101.1 kg标煤/t估算,降低装置10.51个单位,0.49MPa的蒸汽按45元/t计算,年节能效益为154.64万元;

30万吨硫磺制酸装置合计降低装置能耗11.3个单位,年节能效益为220.1万元。

4.3 投资回收期

综上所述,30万吨硫磺制酸装置能量优化方案的实施,可降低本装置能耗11.3 kg标煤/ t硫酸。估计项目的总投资为60万元,总节能效益为220.1万元,简单投资回收期为3.3个月。

5 结论

通过以上能量优化设计,得出以下结论:

该项目利用现有的生产装置和公用工程,利用中高温余热、中低温余热回收优化,属于节能减排、低碳经济项目,项目在技术上可行、实施较易、投资少、经济上合理。

通过能量优化节省循环水消耗218.18 t/h,节约蒸汽消耗4.09 t/h。因此,通过能量优化实施将降低生产成本,提高产品市场竞争力。

[1] 叶树滋.硫酸生产工艺[M].北京:化学工业出版社,2012:57-60.

[2] 周玉琴.硫酸生产技术[M].北京:冶金工业出版社,2013.

[3] 沈立莹,薛 毅,李士德.大型硫磺制酸装置先进技术的集成应用[J].硫酸工业,2012,23(5):19-20.

[4] 何韵涛,邹玉霜,孙正东.250 kt/a硫磺制酸装置国产化低温热回收系统(DWRHS)设计总结[J].硫磷设计与粉体工程,2010,35(8):23-27.

[5] 胡士奎.提高硫酸厂热能回收的方法及其效益[J].硫酸工业,2016,28(9):14-16.

[6] 李崇贵,师永林,陈大凡.硫磺制酸装置低温位热能回收技术的应用经验介绍[C]//中国化工学会,全国硫酸工业信息站.第31届全国硫酸工业技术交流会论文集,北京:[出版者不详],2011.

[7] 孙正东.300kt/a硫磺制酸装置设计技术特点[J].硫磷设计与粉体工程,2000(1):41-44.

[8] 俞向东.国产低温热回收技术在大型硫磺制酸装置中的应用[J].硫酸工业,2012,18(1):13-16.

[9] 李崇贵,师永林,陈大凡.硫磺制酸装置低温热回收技术的应用经验[J].硫酸工业,2012,57(2):66-68.

(本文文献格式:蔡荣飞.30万t/a硫酸装置能量优化[J].山东化工,2017,46(7):157-160,189.)

山东开展安全生产异地执法检查

4月5日从山东省安全生产监督管理局获悉,自本月10日起,该局将组织开展一次覆盖山东省17市的安全生产异地执法检查,检查时间不少于10天。检查重点为规模较大的危化品生产企业、地下非煤矿山、金属冶炼的行业(领域)。

此次检查企业将不少于1000家,从而严厉打击山东省内一批问题突出的非法违法行为。对于检查发现的问题,当场向企业负责人反馈;涉嫌违法的,当场启动调查程序,采集关键性、实效性数据;属于简易程序处罚的,当场下达行政处罚决定。

据了解,此次配备成立17个检查组的人员也是高规格的,检查组由执法组、陪检组、专家组和督导组组成,人员按照异地组队、专业对口原则统一安排,其中执法人员人员共计360余人,专家130名。

(山东省安全生产监督管理局)

Energy Optimization for 300,000 t/a Sulphuric Acid Plant

CaiRongfei

(China National Air Separation Engineering Co.,Ltd.,Hangzhou 310051,China)

The waste heat system is optimized by the principle of technical reliability,reliable performance,convenient operation and investment savings.Taking full advantage of the internal heat recovery of the device,not only save the circulating water consumption,but also save the amount of steam.Compared with the original device,optimizing the production process and the heat transfer process parameters,saved a total of 218.18 t/h of circulating water consumption,and steam consumption 4.09 t/h.Therefore,the implementation of energy optimization can reduce production costs and improve product competitiveness.

sulfuric acid;waste heat recovery and utilization;energy optimization

2017-02-26

蔡荣飞(1983—),男,浙江杭州人,工程师,主要从事化工工程设计。

TQ111.1

B

1008-021X(2017)07-0157-04