烟气脱硫脱硝活性炭的研究进展

2017-09-16宋欣钰宁国庆

宋欣钰,宁国庆

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

专论与综述

烟气脱硫脱硝活性炭的研究进展

宋欣钰,宁国庆*

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

活性炭具较高的比表面积和孔容,因而具有较强的吸附能力,在烟气净化领域得到广泛的研究和应用。本文介绍了活性炭脱硫脱硝的原理,对脱硫脱硝活性炭的制备、机械强度提高、孔结构控制和表面改性几方面的研究进展进行了系统的介绍,分析了比表面积、孔容和表面化学性质对脱硫脱硝性能的影响规律。对活性炭孔结构和表面化学官能团的控制、降低循环消耗量是今后提高活性炭材料脱硫脱硝性能的重点工作方向。

活性炭;脱硫脱硝;机械强度;结构控制;表面修饰

飞速增长的工业生产引起的环境污染一直以来都是环境保护工作需要重点解决的问题。根据环保部发表的《2015年中国环境状况公报》,全国338个地级以上的城市环境质量达标率仅为21.6%,雾霾与酸雨城市的比例占到22.5%。重工业如钢铁、冶金、燃煤、石化行业等生产过程排放的尾气中污染物如SOx和NOx尤其严重,应为环境治理作出表率。

我国工业上大多以石灰石-石膏湿法烟气脱硫为主,设备磨损、管路堵塞结垢和副产物石膏的处理问题一直难以解决。随着环保要求的提高,对于NOx、重金属、二噁英、硫化氢等污染物的排放要求日益严格,相比之下,干法烟气净化技术-活性炭(本文中活性炭和活性焦全都广义上称为活性炭,不做区分)烟气脱硫脱硝技术具备一定优势[1]:可以在不耗水的基础上吸附SO2,活性炭的强吸附性和一定的催化活性还可同时实现NOx、重金属、粉尘、二噁英的脱除,通过再生过程还可实现活性炭的重复利用,整个过程无污染。早在20世纪中期开始,日本、德国的几大公司便逐渐将活性炭联合脱硫脱硝工艺应用于燃煤电厂、燃煤锅炉、钢铁烧结机,脱硫脱硝率可达到90%以上[2-3]。我国湖北松木坪电厂于1979年首次引进了活性炭法脱硫技术,使用含碘活性炭做催化剂在固定床上进行吸附[4],然而此工艺由于碘流失严重而未能成功应用。山西太钢于2011年在国内率先采用日本住友公司的活性炭移动床硫脱硝一体化工艺[5-9],集脱硫脱硝除尘于一体,使用浸没燃烧法得到98%的浓硫酸副产品,一定程度上实现了资源的回收利用。

本文以活性炭在烟气净化过程中的应用性能优化为主线,重点就活性炭材料的制备和力学强度调控、孔结构调控和表面改性这三个方面的研究进展进行了系统介绍和分析。

1 活性炭脱硫脱硝原理

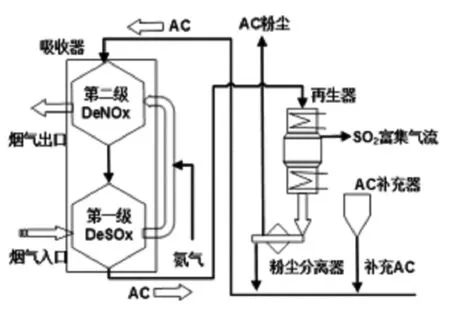

典型的碳材料脱硫硝技术是1976年德国Bergbau-Forschung公司开发出的活性焦法脱硫脱硝技术,简称Mitsui-BF,使用图1所示的活性焦移动床吸附器,按照1~3反应式完成整个烟气净化过程。烟气首先进入第一级脱硫系统,SOx被活性焦吸附,在空气和水分存在的条件下发生反应(1)被催化氧化为吸附态硫酸,活性焦随即被送至再生反应器中,在380~420℃下按照(2)式热解再生[10],同时释放出高浓度SO2,活性焦冷却后可循环使用;脱去SO2的烟气上升至第二级脱硝塔中与氨气混合,NOx按照(3)式被还原为N2,洁净尾气最后排空。该法最佳脱硫脱硝反应温度为100~200℃,此过程SO2的脱除率可达到97%以上,NOx的去除率最高可达到80%~85%[11-12]。

SO2+1/2O2+H2O→H2SO4

(1)

H2SO4+1/2C→SO2+1/2CO2+H2O

(2)

NO+NH3+1/4O2→N2+3/2H2O

(3)

图1 Mitsui-BF过程流程图

活性炭烟气脱硫脱硝过程中,孔结构和表面特性决定着活性炭对NOx和SO2的吸附能力及催化性能,并且孔结构也影响着活性炭对生成的硫酸及硫酸盐的储存能力和活性炭的使用寿命。

2 脱硫脱硝活性炭的制备及强度优化

2.1 制备方法

就生产活性炭的原材料来说,煤质和木质的活性炭较为常见[13-14]。工业烟气净化所需的活性炭量较大,常用烟煤[15]、褐煤[16]等廉价易得的材料制备活性炭。一些农业废弃物如废茶[17]、核桃壳[18]、松子壳[19-21]等也可以作为活性炭的原材料。

活性炭的制备方法主要包括预处理、成型、碳化、活化四步。原料的预处理包括脱灰和预氧化。脱灰过程可丰富活性炭的孔结构,提高吸附性能,但成本较高。预氧化处理可降低活化温度,提高吸附性能和产率。成型方法主要有两种:碳质前躯体直接碳化和粉状活性炭人工成型。王罡[20]等将松子壳直接于350~600℃下炭化,筛分出粒度10 mm的炭化料使用水蒸气在750~900℃下活化,得到活性炭的碘吸附值最高可达950 mg/g。此种前驱体直接炭化成型的方法制备的活性炭虽然可以获得高的比表面积及吸附性能,但是高温活化过程容易造成成型颗粒结构的坍塌和机械强度的降低。肇巍[22]等以粉状白酒糟活化炭为原料,以羧甲基纤维素(CMC)为增稠剂、煤焦油和酒糟活性炭灰分碱处理溶出液来粘结成型,4 MPa成型压力下制得的成型活性炭碘吸附能力在600 mg/g以上,经500~800℃热处理,侧压强度保持在120N/cm以上。近年来化学自成型法逐渐被广泛研究,即使用磷酸或氯化锌等脱水剂作用于木质活性炭,使木质素或纤维素进行水解、脱水、缩合等反应,直接生成具有一定比表面积的活性炭。林冠烽[23]使用50%的磷酸浸渍杉木屑,溶胀后捏合成型,于450℃下保温1 h直接制得比表面积在1600m2/g以上的活性炭。自成型法需耗费大量的脱水剂,成本较高,且一般以天然植物为原料,经炭化和活化后主要转化为较为疏松的无定形炭,机械强度较差[24],强度太低容易使活性炭在运输过程中粉尘化,不适合大批量的工业应用。

2.2 机械强度优化

将活性炭进行大规模的工业应用,对强度的要求是必不可少的。刘少俊[25]选取了几种来自不同产地的市场上常见的活性炭,研究发现煤质活性炭的机械强度明显优于椰壳活性炭。Baran[26]以土耳其沥青质(含40%灰分)为碳源,经高温加压膨胀预炭化和三步升温炭化,制备了平均孔径150μm的泡沫碳,其密度为800 kg/m3,经1323K炭化后,抗压强度由沥青原材料的10 MPa提高到了18 MPa,沥青中高含量的灰分为泡沫碳的机械强度提供了支持。将其与煤质、煤焦油沥青质、石油沥青质[27-29]以及三井公司的AR沥青质泡沫碳[30](萘经过催化聚合得到)进行了密度和抗压强度的对比,此四种碳材料密度分别在160~800、560~670、340和200~600kg·m-3,相应的抗压强度分别为2.5~18.7、8~18.2、3.9和1~4MPa。

发达的孔隙结构会导致碳骨架脆弱,机械强度降低。目前工业上主要使用粉末状原料通过添加粘结剂经挤压成型、高温炭化制得所需形状的活性炭。此方法主要通过添加粘结剂来达到成型和强度要求,关键在于粘结剂的选择和炭化活化工艺条件的控制。无机粘结剂容易提高活性炭的强度,但是添加过多容易导致比表面积的降低,降低脱硫脱硝性能。而有机粘结剂在后续煅烧过程中碳化变为疏松的无定型碳,对机械强度的提高程度有限。乔文明[31]发现椰壳活性炭的抗压强度很难达到5MPa以上,而焦油活性炭则比较容易,以聚乙烯醇缩丁醛(PVB)为粘结剂,邻苯二甲酸二丁酯(DBP)为增塑剂,通过混合、成型、硬化及900℃炭化处理,发现高的成型压力下得到的活性炭的抗压强度也相应的较高,在400MPa的成型压力下,焦油活性炭的抗压强度可达到6.02MPa(密度0.55g·cm-3),而相应的椰壳活性炭的抗压强度为其比表面积为4.50 MPa(密度0.59 g·cm-3)[32]。丁佳丽[33]以太西煤为原料,添加了15%的天然粘结剂NPA,200 kN成型压力下成型,经炭化和水蒸气活化制得活性炭,800℃下活化,当活化时间由90min延长至180 min时,活性炭的机械强度由93.04%减小到88.32%。郑亚旭[34]使用陕西榆林废弃的半焦,以煤焦油为粘结剂,经600℃碳化,800℃下使用CO2活化制备了耐压强度在11.21MPa的柱状活性焦,相应的平均脱硫率达到90%。

3 孔结构对脱硫脱硝性能的影响

3.1 比表面积

有关孔容和比表面积对活性炭的脱硫性能及硫容的影响的研究很多,其影响结果也不尽相同。李阳[35]使用水蒸气在850~950℃下活化制备了一系列比表面积的煤质活性焦,使用含SO22000 ppm的模拟烟气,在5000 h-1的空速下进行脱硫研究,发现硫容与总比表面积和孔容均没有关联,但是与微孔比表面积呈现良好的相关性,微孔比表面积最大的活性焦的硫容也呈现出最大值;作者认为微孔是发生脱硫反应的主要场所,脱硫后活性焦微孔容积相比原活性焦减少0.0115 cm3/g,证明脱硫之后SO2被氧化成SO3储存在微孔中。张立强[36]发现在微波再生过程中C与生成的H2SO4反应造成的碳烧失使得比表面积及孔容增大,300W和400W再生功率下循环17次后碳烧失率分别为19%和27.8%(质量分数),比表面积由最初的524.9m2·g-1上升到721.2 m2·g-1,硫容由70 mg·g-1上升到了85 mg·g-1。黄贵杰[37]发现在较高的进气浓度和较低的吸附温度下,活性炭的微孔比表面积与SO2吸附量的线性相关系数较大,说明在此条件下SO2的吸附量主要受到微孔的影响,而在低进气浓度和较高的吸附温度下,SO2吸附量不仅与微孔相关,还与SO2进气浓度和床层反应温度有关。

3.2 孔体积及孔分布

活性炭的孔结构与比表面积可以对脱硫脱硝起到一定的影响。在活性炭的吸脱附过程中,中孔作为传质通道,微孔作为储存场所。石磊[38]使用椰壳活性炭在30℃下同时吸附H2S(体积分数2%)和SO2(体积分数1%),空速237.7 h-1,出口的总硫量可以降低至10 mg/m3,吸附的气体量折合成单质硫来计算,在此条件下每克活性炭可吸附64.27 mg硫单质,研究发现0.5 nm左右的微孔是吸附的主要活性位,中孔对深度脱硫并没有太大贡献。刘少俊[25]分别使用椰壳和煤制备了一系列孔隙结构的活性炭并于120℃下进行脱硫,整体上看来,孔隙结构发达的样品具有较高硫容,但是硫容与孔容并不呈线性关系,而在500~800 m2/g区间内,比表面积与硫容呈一定的线性关系,作者认为在活性位的数量相当的情况下,大的比表面积有利于活性位的均匀分布,也增加了反应物的扩散区域,因而更能有效利用作为存储空间的孔容。Daley[39]使用活性炭纤维(ACF)探究了孔分布对活性炭脱硫的影响,发现ACF初始吸附速率与孔径成反比,而总吸附量是由孔径和孔体积共同决定的;高温处理可以增大孔体积,从而提高SO2的吸附量,其中1000℃热处理的ACF表现出了最高的吸附量。张彬[40]使用ZnCl2活化法制备了一系列废茶活性炭,具有最大的比表面积(1485 m2/g)的样品吸附脱硫性能反而最差,微孔孔径增加降低了微孔的吸附势能,不利于活性炭对SO2的吸附,相对而言孔径在0.7 nm左右的样品脱硫效果更好,与李兵[41]和Raymundo[42]的结论一致。黄贵杰[37]指出在较高进气浓度和低吸附温度时,活性炭的总孔容与吸附量呈较好的线性关系,吸附温度298K,进气浓度75000 mg/m3时,线性相关系数达到最大值0.9578。而进气浓度较低,吸附温度较高时,活性炭孔容的利用率相对较低,总孔容与SO2吸附量的线性相关系数较小。

丰富的孔结构以及强吸附性是活性炭应用于脱硫脱硝的前提,但是总体而言脱除效果与比表面积和孔径并不一定成正比。活性炭对SO2的吸附性能以及对NO的催化性能受到多方因素的综合影响,除去孔结构,活性炭的表面化学性质也起到了重要的作用。

4 表面改性研究

活性炭表面的官能团种类对脱硫脱硝性能有着极大的影响。活性炭表面的碱性官能团(主要包括部分含氧官能团和含氮官能团)有助于对酸性气体的吸附 脱除。氧元素容易被化学吸附在炭表面的活性位上而形成表面含氧官能团,其存在使活性炭表面极性显著增大,对活性炭表面的酸碱性、吸附选择性、反应性产生重要影响。碱性含氧官能团主要包括醌式羰基、吡喃酮基和苯并吡喃基。醌式羰基中的氧原子(图2左图,2号位置)由于具有孤对电子,会显出一定的碱性[43],这对于酸性气体SO2的吸附是有利的。Davini[44]研究指出活性炭表面的碱性含氧官能团吡喃酮/类吡喃酮为吸附SO2提供了活性位。氮原子根据所处环境的不同,可以将引入到碳材料上的氮分为以表面官能团的形式出现在碳材料的表面的化学N和直接进入碳材料的骨架结构的结构N两类。图2(右图)显示了活性炭质材料上氮官能团的存在类型和位置。

图2 O、N在碳表面可能的存在形态[45-46]

化学改性可以通过改变活性炭表面的官能团来增加气体吸附的活性位,也可以通过负载催化剂来提高对脱硫脱硝的催化活性。

4.1 酸碱处理改性

酸处理通常采用硫酸、硝酸,碱处理通常采用氨水、NaOH、KOH等[47]。Daley[39]发现活性炭纤维经浓盐酸/硝酸氧化之后,氧官能团含量增加不利于SO2的吸附,经400~1000℃热处理之后氧官能团分解形成的新官能团有利于脱硫,硫容随热处理温度升高而升高。雷晶晶[48]使用煤质活性焦在200℃下分别进行脱硫和脱硝研究,原始活性焦脱硫率为35%,经NaOH和水蒸气改性后,脱硫率提高至45%,经HNO3改性的活性焦可达到50.9%,脱硝率也由原始活性焦的10%提高到了36.4%。红外测试显示改性后活性焦表面的羟基类和内酯类基团增加,改性后活性焦表面的碱性官能团增多,增加了吸附酸性气体的活性位点。Daley[39]等研究发现,经氧化处理的活性炭纤维ACF由于表面生成了酸性氧官能团不利于对SO2的吸附,而经过加热处理后部分氧官能团分解为CO2,降低了活性炭表面的酸性官能团含量,ACF对SO2的吸附性能有所提高,此研究与Lizzio[49]以活性焦为吸附剂进行SO2吸附的研究结论相吻合。而Raymundo[42]的研究中指出SO2的吸附量与加热过程中产生的氧官能团的量并没有相关性。

4.2 金属氧化物的负载

目前被广泛应用于活性炭脱硝研究的金属氧化物主要有V、Cu、Mn、Fe、Zn几种的氧化物,对催化脱硝效果较好的为Cu和V,但脱硝温度普遍较高,易导致活性炭的烧失。王建成[50]使用煤质活性炭负载V2O5进行催化脱硫,认为活性炭自身的官能团与催化性能并不重要,催化剂主要负载于大于2nm的中孔内,活性炭丰富的孔结构对V2O5的负载和分布起着决定性作用,发达的孔结构使催化剂分布均匀,活性位点较多,催化能力较强。王坤[51]使用褐煤半焦分别负载硝酸亚铁、硝酸铜和硝酸锰进行脱硝研究,发现脱硝率随时间衰减较为严重,几种催化剂中负载20%的硝酸铜脱硝效果最佳,脱硝率可以在20min之内保持在接近100%的水平,然而30min后脱硝率衰减至80%。马双忱[52]等人使用商业活性炭负载Cu、Mn、Zn三种金属催化剂进行脱硫脱氮,发现Cu催化剂负载量0.75%(质量分数)的活性炭脱硫脱氮效果最佳,1.5h内SO2和NO的脱除率分别在99.89%和94.11%,经XRD表征证明其中的活性成分是CuO。

4.3 表面修饰

表面修饰可以在活性炭的表面引入杂原子,改变活性炭表面的官能团,提高对SO2的吸附能力。目前研究较多的是氮、氧官能团。氮官能团和部分氧官能团通常显碱性,有利于对酸性气体SO2的吸附。李巧燕[53]以三聚氰胺为氮源,将活性炭与三聚氰胺经过900℃煅烧制备了掺氮活性炭并将其应用于氨气还原脱氮反应,含氮量由原始活性炭的23.9%提高到55.17%(质量分数),脱硝率也由原始活性炭的21.92%提高到了51.67%。并且研究发现吡啶氮越多,脱硝效率越高。刘超[54]以SiO2微球为模板剂,甲醛为碳源,使用三聚氰胺掺氮,制得了比表面积在332.6~455.5 m2·g-1的掺氮中孔-大孔碳,硫容最高可达78.6 mg·g-1,显著高于未掺氮的多孔碳硫容(20 mg·g-1);表面的N官能团与SO2发生了催化反应[55],并且有硫酸根生成。孙飞[56]制备了含氮质量分数4.25%~10.23%的掺氮活性炭,比表面积维持在1000 m2/g左右,SO2的吸附量与N含量成正比,N的质量分数在10.23%时脱硫量最高达到48.3 mg/g,密度泛函理论计算表明,N原子并不能单独成为吸附SO2的活性位,N原子通过改造碳表面的局部电子云密度、碳原子的极性和表面电荷分布来提高对SO2的吸附性。刘鑫[57]通过密度泛函理论和单价互动分析指出了活性炭表面的酸性氧官能团通过氢键和极性作用来增强对SO2的物理吸附。

总之,通过在活性炭表面定向引入化学官能团或催化剂来增加活性炭的活性位,提高了活性炭与SO2、NOx之间的作用力进而提高了吸附速率和催化转化活性。相对于比表面积,活性炭的表面化学性质对其脱硫性能的影响更大。

5 总结与展望

在众多的脱硫脱硝技术中,活性炭脱硫脱硝技术可以在同一个系统中同时去除多组分种污染物,且反应温度低,基于吸附原理的脱硫脱硝,整个过程不耗水也不产生废水,同时得到可以回收利用的副产品来降低系统的运行成本。活性炭所含官能团种类多,根据原材料和改性方法不同可以生产带有不同官能团的活性炭,为工业需要提供了灵活支持。

综合目前的研究现状可以看出,活性炭在脱硫脱硝方面仍需重点展开的工作包括:对活性炭成型技术和耐磨损强度的提高,对孔径孔结构和表面化学官能团的精准控制,以及二者对脱硫脱硝效果的影响规律和机理的研究,同时控制生产过程的成本,开发低能耗高效的再生方法。

[1] 魏进超, 廖继勇, 刘昌齐, 等. 低碳经济形势下烧结烟气脱硫技术的发展[J]. 烧结球团, 2010(3): 6-9.

[2] 高继贤, 王金福, 王铁峰, 等. 移动床炭法变温吸附烟气净化与硫回收技术应用进展[J]. 化工进展, 2009(2): 325-333.

[3] 廖美春, 黄志明. 烧结烟气脱硫技术工业化应用现状及趋势[J]. 冶金管理, 2009(6): 56-59.

[4] 门燕资. 湖北省松木坪电厂活性碳法烟气脱硫中间试验鉴定会情况报导[J]. 电力建设, 1981(6): 92.

[5] 李国喜,王红斌. 太钢烧结烟气活性炭净化工艺的选择及应用[C]//中国金属学会,山西省金属学会.全国烧结烟气综合治理技术研讨会.大同:[出版者不详],2013.

[6] 李 强. 太钢烧结烟气二恶英减排技术应用及分析[J]. 环境工程,2013(4): 93-96.

[7] 吕彦强. 太钢烧结烟气活性炭脱硫技术介绍[J]. 硫酸工业,2014(1): 38-42.

[8] 涂 瑞,李 强,葛帅华. 太钢烧结烟气脱硫富集SO2烟气制酸装置的设计与运行[J]. 硫酸工业,2012(2): 26-30.

[9] 赵德生. 太钢450 m2烧结机烟气脱硫脱硝工艺实践[C]//中国金属学会,河北省冶金学会.全国烧结烟气脱硫技术交流会.太原:[出版者不详],2011.

[10] 廖继勇,周 末,李小敏. 活性炭净化技术在烧结烟气治理领域的应用[J]. 烧结球团,2012(4): 61-63.

[11] Tsuji K,Shiraishi I. Combined desulfurization,denitrification and reduction of air toxics using activated coke: 1. Activity of activated coke[J]. Fuel,1997,76(6): 549-553.

[12] Olson D G,Tsuji K,Shiraishi I. The reduction of gas phase air toxics from combustion and incineration sources using the GE-MITSUI-BF activated coke process[J]. Fuel Processing Technology,2000,65/66(99): 393-405.

[13] 张 旭,迟广秀,李怀珠,等. 《活性炭分类和命名》国家标准解读[J]. 中国个体防护装备,2015(5): 23-26.

[14] 郭彦江. 非沥青粘结剂煤基活性炭制备及水处理的应用研究[D]. 太原: 太原理工大学,2015.

[15] 解 炜,梁大明,孙仲超,等. 烟气联合脱硫脱硝过程中活性焦表面化学的变化及影响[J]. 中国矿业大学学报,2011,40(3): 448-452.

[16] 张华伟,陈江艳,赵 可,等. 褐煤半焦表面性质及其脱除气态污染物的研究进展[J]. 山东科技大学学报(自然科学版),2015(1): 68-73+85.

[17] 宋 磊,张 彬,邓 文. 废茶活性炭脱硫脱硝性能的应用研究[J]. 环境科学,2014(10): 3674-3682.

[18] 蒋应梯,潘 炘,庄晓伟,等. 山核桃壳制吸附汽油蒸气的载体活性炭试验[J]. 林业科技开发,2014(5): 92-95.

[19] 黄 丽,刘石彩,杨 华. 水蒸气活化法制备松子壳活性炭的研究[J]. 中南林业科技大学学报,2017(3): 111-115.

[20] 王 罡,蒋恩臣,王明峰,等. 松子壳热解炭活化特性研究[J]. 可再生能源,2015(1): 104-110.

[21] 楚雪斌. 超临界二氧化碳技术制备松子壳基活性炭和乳清蛋白纳米粒子的研究[D]. 长春: 吉林大学,2015.

[22] 肇 巍,汪 印,李 强,等. 高硅灰酒糟基粉状活性炭成型及性能[J].过程工程学报,2011(6): 1068-1074.

[23] 林冠烽.磷酸法自成型木质颗粒活性炭的制备过程与机理研究[D].北京:中国林业科学研究院,2013.

[24] 甘 琦,周 昕,赵斌元,等. 成型活性炭的制备研究进展[J]. 材料导报,2006,20(1): 61-63.

[25] 刘少俊,高 翔,曹飞飞,等. 孔隙结构对活性炭脱硫影响的实验研究[J]. 中国电机工程学报,2012,35(35): 46-52.

[26] Baran D,Yardim M F,Atakül H,et al. Synthesis of carbon foam with high compressive strength from an asphaltene pitch[J]. New Carbon Materials,2013,60(2): 564.

[27] Chen C,Kennel E B,Stiller A H,et al. Carbon foam derived from various precursors[J]. Carbon,2006,44(8): 1535-1543.

[28] Raley C F,Asher D R. Process for preparing macroporous open-cell carbon foam from normally crystalline vinylidene chloride polymer:US,3960770[P].1976-06-01.

[29] Simandl R F,Brown J D. Microcellular carbon foam and method:US,5208003[P].1993-05-04.

[30] Mochida I,Yoon S H,Korai Y,et al. Carbon fibers from aromatic hydrocarbons[J].Chemtech,1995,25(25): 2.

[31] Qiao W,Korai Y,Mochida I,et al. Preparation of an activated carbon artifact: factors influencing strength when using a thermoplastic polymer as binder[J]. Carbon,2001,39(15): 2355-2368.

[32] Qiao W,Korai Y,Mochida I,et al. Preparation of activated carbon form II. Roles of activated carbons on the strength of activated carbon form using a thermoplastic polymer as binder[J]. New Carbon Materials,2001,16(2): 1-7.

[33] 丁佳丽. 非沥青粘结剂煤质活性炭的制备及其用于烟气脱硫的研究[D]. 太原: 太原理工大学,2013.

[34] 郑亚旭,张建良,刘征建,等. 半焦制备烧结烟气脱硫用活性焦[J]. 钢铁研究学报,2010,22(5): 11-14.

[35] 李 阳,朱玉雯,高继慧,等. 活性焦孔结构演变规律及对脱硫性能的影响[J].化工学报,2015(3): 1126-1132.

[36] 张立强,崔 琳,王志强,等. 微波再生对活性炭循环吸附SO2的影响[J]. 燃料化学学报,2014(7): 890-896.

[37] 黄贵杰. 活性炭等温吸附SO2的研究[D]. 长沙: 中南大学,2013.

[38] Shi L,Yang K,Zhao Q P,et al. Characterization and mechanisms of H2S and SO2adsorption by activated carbon[J]. Energy Fuels,2015,29(10): 6678-6685.

[39] Daley M A,Mangun C L,Debarrb J A,et al. Adsorption of SO2onto oxidized and heat-treated activated carbon fibers (ACFS)[J]. Carbon,1997,35(3): 411-417.

[40] 张 彬. 废茶活性炭的制备及其对于SO2、NO吸附性能的应用研究[D]. 厦门: 华侨大学,2014.

[41] 李 兵,薛建明,许月阳,等. 粉末活性炭孔隙结构和表面化学性质对吸附SO2的影响[J]. 环境工程,2014(S1): 548-553.

[42] Raymundo-Piero E,Cazorla-Amorós D,Salinas-Martinez De Lecea C,et al.Factors controling the SO2removal by porous carbons: relevance of the SO2oxidation step[J]. Carbon,2000,38(3): 335-344.

[43] 许绿丝. 改性处理活性炭纤维吸附氧化脱除SO2/NOx/Hg的研究[D]. 武汉: 华中科技大学,2007.

[44] Davini P. Adsorption and desorption of SO2on active carbon: The effect of surface basic groups[J]. Carbon,1990,28(4): 565-571.

[45] Boehm H P. Surface oxides on carbon and their analysis: a critical assessment[J]. Carbon,2002,40(2): 145-149.

[46] Paraknowitsch J P,Thomas A,Antonietti M. A detailed view on the polycondensation of ionic liquid monomers towards nitrogen doped carbon materials[J]. Jmaterchem,2010,20(32): 6746-6758.

[47] 左嫣然,易红宏,唐晓龙,等. 酸碱改性对活性焦烧结烟气脱硫性能的影响[J]. 环境工程学报,2015(7): 3405-3410.

[48] 雷晶晶,强 敏,杨娟娟,等. 改性柱状活性焦用于烟气脱硫脱硝的研究[J]. 工业安全与环保,2014(7): 92-95.

[49] Lizzio A A,Debarr J A. Effect of surface area and chemisorbed oxygen on the SO2adsorption capacity of activated char[J]. Fuel,1996,75(96): 1515-1522.

[50] 王建成,刘清雅,肖 勇,等. 不同活性焦载体对V2O5/AC催化剂脱硫活性的影响[J]. 燃料化学学报,2011,39(10): 776-781.

[51] 王 坤. 褐煤基吸附催化剂的制备及脱硝应用[D]. 北京: 中国矿业大学(北京),2013.

[52] Ma S C,Yao J J,Ma X Y,et al. Removal of SO2and NOxusing microwave swing adsorption over activated carbon carried catalyst[J]. Chem Eng Technol,2013,36(7): 1217-1224.

[53] Li Q,Hou Y,Han X,et al. Selective catalytic reduction of NO with NH3over activated carbon impregnated with melamine at low temperature[J]. Journal of Fuel Chemistry and Technology,2014,42(4): 487-493.

[54] Liu C,Zhang L,Hu Y Q,et al. Synthesis of N-Doped meso-macroporous carbon and its application to SO2absorption[J]. Russ J Phys Chem A,2014,88(13): 2397-2404.

[55] Mangun C L,Debarr J A,Economy J. Adsorption of sulfur dioxide on ammonia-treated activated carbon fibers[J]. Carbon,2001,39(11): 1689-1696.

[56] Sun F,Gao J H,Liu X,et al. Controllable nitrogen introduction into porous carbon with porosity retaining for investigating nitrogen doping effect on SO2adsorption[J]. Chem Eng J,2016,290: 116-124.

[57] Liu X,Sun F,Qu Z,et al. The effect of functional groups on the SO2adsorption on carbon surface I: A new insight into noncovalent interaction between SO2molecule and acidic oxygen-containing groups[J]. Appl Surf Sci,2016,369: 552-557.

(本文文献格式:宋欣钰,宁国庆.烟气脱硫脱硝活性炭的研究进展[J].山东化工,2017,46(7):71-75.)

Review of the Active Carbon Used for Desulfurization and Denitrification of Flue Gas

SongXinyu,NingGuoqing*

(State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249,China)

The mechanism of flue gas desulfurization and denitrification of activated carbon is introduced. The research advance of preparation, structure control and surface modification of active carbon are summerized. The effects of surface area, pore volume and surface chemical properties on the desulfurization and denitrification efficiency are analyzed. High surface area, high pore volume and strong adsorption performance are the unique advantages of active carbon. Pointed out the primary objectives for further researches are the controlling of pore structure and the modification of surface functional groups, to promoting the performance of active carbon in the gas purification processes.

active carbon;desulfurization;denitrification;structure control;surface modification

2017-02-22

中国石油大学(北京)科学基金(2462015YQ0314和C201603)

宋欣钰(1990—),女,河北衡水人,就读于中国石油大学,博士,主要从事碳材料烟气净化方向;*通讯作者:宁国庆(1979—),男,山东泰安人,副研究员,主要从事碳材料制备和应用研究。

TQ424.1;X511

A

1008-021X(2017)07-0071-05