带式压滤机与卧螺离心机在污泥脱水中的应用比较

2017-09-16周德荣

周德荣

(中国石化上海石油化工股份有限公司环保水务部,上海 200540)

带式压滤机与卧螺离心机在污泥脱水中的应用比较

周德荣

(中国石化上海石油化工股份有限公司环保水务部,上海 200540)

中国石化上海石油化工股份有限公司某污水处理车间原采用带式压滤机进行污泥脱水,该设备存在毒废气外漏、维护不便等缺点,在提标改造中使用一台卧螺离心机来替代。文章介绍了卧螺离心机的技术改造情况,并将其与以前使用的带式压滤机就污泥脱水处理情况进行综合的比较和分析,结果表明卧螺离心机的综合性能要优于带式压滤机。

污泥处理 污泥脱水 卧螺离心机 带式压滤机

污泥脱水是污泥处理的主要过程,使含水率为95%左右的稀污泥,经机械脱水后成为含水率为60%~85%的较干污泥,以利于进一步的处置与利用[1]。过去污水处理车间的污泥脱水都采用带式压滤机(以下简称带机),由于带机的密封性能较差,产生的污泥恶臭问题较为严重。中国石化上海石油化工股份有限公司(以下简称上海石化)于2009年开展了恶臭治理项目,带机作为恶臭来源,均加装了玻璃钢密封罩,加盖后异味减少。然而在后续的连续运行中,加盖后产生硫化氢积聚,在带机冲洗喷嘴时,产生大量的水汽[2],湿硫化氢产生了极强的腐蚀性。带机主体设备气缸、框架、纠偏等系统均受到了不同程度的腐蚀,故障率急剧攀升,对车间的生产影响较大。

面对日产干污泥60 t以及高额的污泥对外委托处理费用,急需一款既能降低污泥含水率,又能改善操作环境的设备。而近年来,卧式螺旋卸料沉降离心机(以下简称卧螺离心机)在污水处理厂污泥脱水中的应用越来越广泛,因具有分离效果良好、工作效率高、使用管理维护简单方便等特点,在污水处理厂的实际应用中取得了良好的污泥脱水效果[3]。经过一系列的调研、考察论证,决定采用国产卧螺离心污泥脱水机替换带式压滤机进行脱泥,并在现场增设一台离心机进行试验。

1 带机与卧螺离心机的脱水原理

带机是一种常见的机械脱水设备,其脱水原理是:由上下两条张紧的滤带夹带着污泥层,从一连串按规律排列的辊压筒中呈S形弯曲前进,在前进过程中滤带本身的张紧力形成了对污泥层的压榨力和剪切力,把污泥层中的空隙水和毛细水挤压出来,获得固含量较高的泥饼,从而实现污泥脱水。带机的污泥脱水流程一般是湿污泥经絮凝、重力脱水、低压脱水和高压脱水后,形成含水率小于85%的泥饼。

从带机的脱水原理可以看出:滤带的宽度即为污泥过滤的面积,其大小直接影响带机污泥脱水的处理量。而滤带的长度、运行速度和进料污泥的浓度则影响污泥脱水的效果,滤带越长、进料浓度越高,则污泥脱水的效果相对较高,而滤带运行速度关系到污泥脱水的效果及处理量,需衡量两者的需求,从而选择一个较为理想的参数。

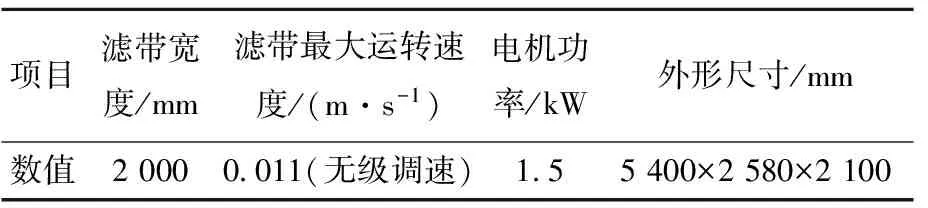

下面以处理量在同一级别(最大处理量均为20 m3/h)上的国产SDG-2000型带式压滤机与卧螺离心机为例进行说明。表1给出了带式压滤机的主要技术参数。

表1 国产SDG-2000型带式压滤机主要技术参数

卧螺离心机是近20年发展起来的机械脱水设备,其分离过程主要依靠固液两相的密度差,通过离心力的作用,实现固液两相的分离。卧螺离心机主要由双转子系统即转鼓和螺旋、进料管、机架和传动系统组成。卧螺离心机的转子是由转鼓和螺旋组成的双转子系统,转鼓是分离时的容器,而螺旋则起到推料的作用,两转子之间由差速器连接,使转鼓和螺旋产生转速差。当转子高速旋转时,湿污泥由进料管进入转子,进入转子的污泥高速旋转,在巨大离心力的作用下,泥水两相分层,密度较大的污泥沿着转鼓壁并由螺旋推向固相出口排出,较轻的水则形成内层液环,依靠进料泵的压力从装有溢流板的液相出口处流出,因此实现了污泥脱水。为了使污泥脱水取得更好的效果,在离心机分离前通常会在湿污泥中加入絮凝剂,增大污泥与水的密度差,以便得到令人满意的效果。

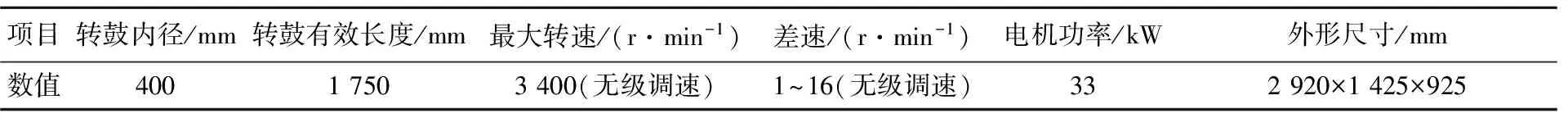

影响卧螺离心机污泥脱水效果的关键因素主要有:转鼓长径比(转鼓有效长度与转鼓内径的比值)、转速、差速、污泥性质、预处理调节情况等。通常来说,长径比越大、转速越高,污泥脱水效果越好。而差速的大小影响着污泥脱水的干度和处理量,差速大污泥排得越快,但干度下降,故需选择合适差速以满足处理量和干度的要求。表2给出了国产LW400NY型卧螺离心机的主要技术参数。

表2 国产LW400NY型卧螺离心机主要技术参数

相比于带机,离心机在装机功率上较大,但带机还需要用到冲洗泵和空压机等辅助设备,实际装机功率为15 kW左右。在占地面积上,离心机明显小于带机,且减少了辅助设备所占用的空间,因此其建设成本较低。

2 卧螺离心机的应用情况

2.1运行效果

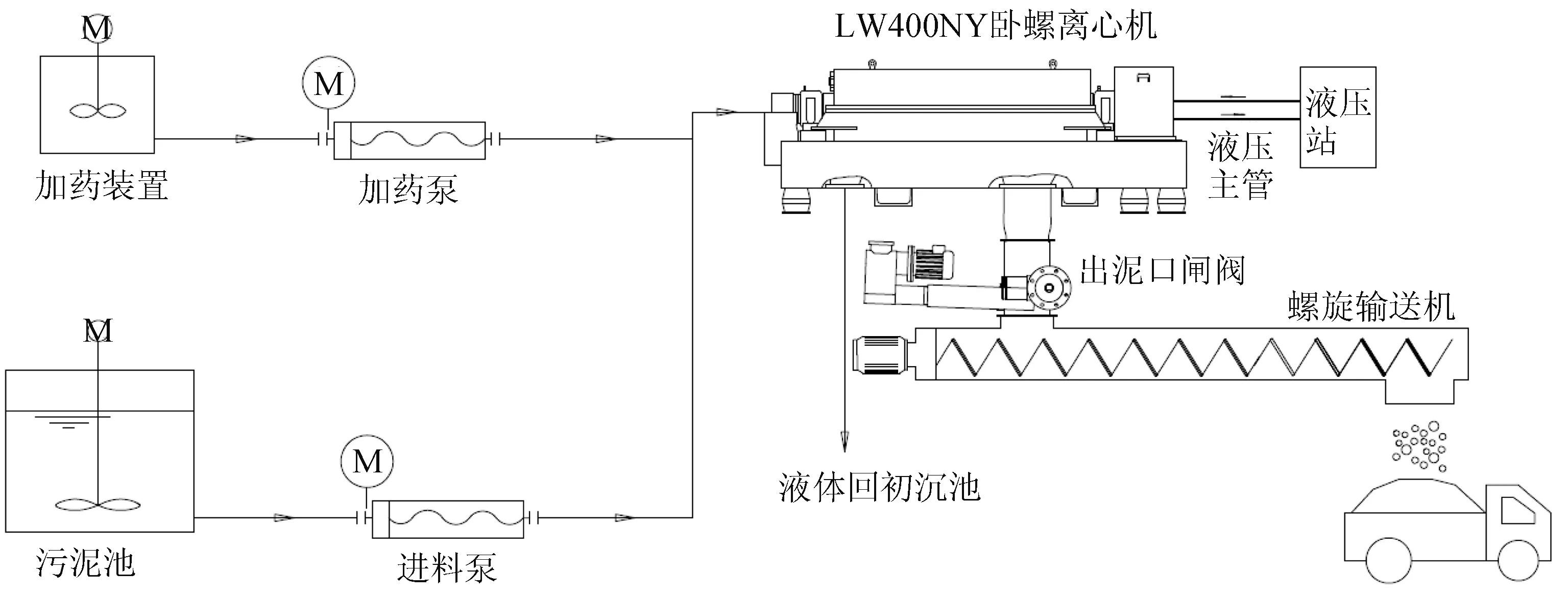

污泥进行离心脱水时,通常需要加入聚丙烯酰胺(PAM)絮凝剂,使细小的污泥变成黄豆大小的污泥,以便于更好地进行分离。因此,卧螺离心机除了配套进泥泵外,还需要使用加药装置、出泥口闸阀及泥饼输送机等配套设备。

图1简单介绍了卧螺离心机污泥脱水的流程。污泥由泵输送至管道中与絮凝剂混合后进入离心机脱水,脱水后液体回到初沉池,污泥下落经过闸阀后由螺旋输送机经污泥干泥泵输送到污泥料仓再送到外运卡车上。

图1 卧螺离心机污泥脱水流程

表3给出了带机与卧螺离心机污泥脱水的运行参数。从表3数据可以看出:离心机的脱水干度高于带机,干度越高脱水污泥的体积越小,最直接的效益就是污泥外运成本的降低,随着企业炼油能力的提高,产生的污泥量会显著增加,经济效益会同步提高。

表3 带机与卧螺离心机的运行参数

卧螺离心机的控制程序具有很好的自动调节功能,它能根据进料污泥浓度的变化来调节差速。当浓度变大时,加大差速使污泥尽快排出,不会造成堵机故障;当浓度减小时,减小差速以保证脱水污泥的干度。而带机无法做到自动调节,因此其脱水污泥的干度会随着浓度的变化产生一定的波动。

2.2技术改造

(1)密封的改进

卧螺离心机运行时会产生振动,因此根据离心机厂家的要求,所有与离心机连接的管道、接料口等均做成柔性连接。进料管和出液管均采用不锈钢金属软管,具有良好的减振效果,且牢靠美观。离心机的出泥是靠污泥自重下落到输送机的,故为了防止堵塞,出口做成长方形,尺寸达到600 mm×300 mm。原先离心机出泥口采用编织布将出口围住,下口塞进出泥口闸阀,虽然这种方式避免了振动传导,但也造成了污泥臭气外溢的问题。为了解决该问题,与厂家一起设计了一种方形的软连接:采用浸塑布材料做成环形,然后用压条与上口离心机、下口闸阀固定并封住水汽外漏。使用初期,该方形软连接取得了较好的密封效果,但由于出泥口污泥的飞溅及挤压,经过一段时间运行后出现了浸塑布破损的情况。因此,在方形软连接中增加了不锈钢板,起到保护浸塑布的作用。经过3年左右的运行,该方形软连接没有出现破损的情况,而且密封效果良好。

(2)加药装置的改进

在改造时,原本考虑采用带机的加药装置,这样就能够省去一套装置的采购费用,但与带机所用的PAM絮凝剂不同,离心机用的絮凝剂相对分子质量更高,其熟化时间增长了一倍,故带机的加药装置能力不足,因此需要进行改造。通过增加一台转料泵和一个塑料桶,与原有的加药装置形成一套变相的两箱式加药装置,原有的加药装置作为絮凝剂的搅拌,再通过转料泵送入塑料桶熟化,这样就能保证絮凝剂的效果。改造后加药装置的能力提高了一倍,且此种改造费用较低,节省了成本。

3 卧螺离心机的运行成本及维护

3.1运行成本

单台离心机与带机进泥量维持在10 m3/h,而在此时,离心机和带机的出泥量大致相当,约为1 t/h,但两种设备的运行费用却差别较大,卧螺离心机每1 t湿污泥处理费用为11.347元,带机则为15.485元。

带机在运行时需要消耗大量的水来冲洗滤布,而离心机只有在停机维护时才需要冲洗设备,故带机在水耗方面比离心机大了许多,而且增加了车间污水的产生。电耗方面,由于带机运行时还要用到冲洗水泵和空压机,实际功率在15 kW左右,离心机的装机功率在33 kW,因此离心机的电耗量会大于带机。按照每日脱干泥量60 t(10 t湿污泥折合1 t干污泥)计算,一年节省成本为:(15.485-11.347)×10×60×30×12=893 800元。经过比较,卧螺离心机的运行成本较低,在相同脱泥量的情况下,离心机每年可以比带机节省费用近90万元。虽然离心机一次性投资费用高于购置费用比带机高50多万元,一次性投资费用高,但从长期的角度来看,离心机的总成本低于带机。

3.2日常维护管理

(1)卧螺离心机较带机减少了压缩空气和无机药剂投加装置等辅助设备,工序简化,管理方便。由于减少了一道药剂投加工序,在操作运行中更为简便;少了空压机和储气罐后,车间的管理更方便。空压机和储气罐属于压力容器类设备,在日常运行中,有许多与压力容器相关的要求需要遵守,与压力容器配套的监视设施压力表、安全阀等都需要每年检定,压力容器本体定期需要检验,在减少了这些设施之后,工作量减少,管理更方便。

(2)卧螺离心机的操作简单,自动化程度高。由于安装了震动、温度、流量、电流一体的监视系统,操作智能化程度高,一键式触屏操作减轻了操作人员大量繁琐的劳动。而带机的操作则相对较为原始,压滤机辅助系统多,如滤带张紧及纠偏需气动系统,该系统在脏而易腐蚀的环境中极易失灵,运行中常需人工纠偏,稍有不注意未及时纠偏,滤带即会损坏,更新费用较高。此外,滤带的冲洗须用0.4 MPa以上的带压水,运行时加压水泵常开,磨损泄漏较多,维修工作量大。

(3)卧螺离心机的自动保护性能好,故障判断准确、及时。卧螺离心机在各处安装监视系统,且离心机本身液压站具有差速自动反馈调节、推料功率自动补偿功能,排除过载故障后自动恢复初始调整状态,因此一般情况下不易发生堵料情况。一旦由于误操作或其他原因引起机器堵料故障等情况,亦可以通过启动液压装置,自动排除堵料故障,无需解体清理堵料。而离心机本身和进泥泵、加药系统进行了联锁,一旦出现非离心机本身故障问题时,系统会自动停运进泥泵和加药泵,离心机也可以在报警的同时降低到安全转速,不易因离心机进泥或药剂问题而导致设备损坏。而国产带机却无相应的监视系统,一般只有在较大的异常或故障停机时才能发现问题。

(4)卧螺离心机脱泥过程为全封闭环境,而带机污泥在滤布上全部敞开,均匀散开在滤布上运动,容易散发恶臭气体。带机在加装玻璃钢密封罩后,外围恶臭味道减少,但是带机房内恶臭气体浓度却急剧增加,加速带机整体的腐蚀;密封后,带机房内有较高的硫化氢积聚,使带机在开车期间,往往不允许任何人员进入带机房,人员只能在距离带机3~4 m的距离巡检,或者利用监视器进行单侧面不完全的监视,因此在发现故障的时间上往往要延后很多,很多故障只有在带机停车时才能发现;相对较高的硫化氢浓度,也增加了操作和维修人员安全风险,影响人员的身心健康。

(5)卧螺离心机日常维护简单。由于带机主要组件多,构成复杂,主要磨损部件滚筒轴承达到34套、气缸4只,纠偏探头4个,上下滤布总长达到25.2 m,在脱泥过程中,由于涨紧、纠偏系统零部件较多,容易出现因单一问题而引发的整体性停车,因此带机维护所需要的备品备件较多,给运行管理带来困难;带机较繁琐的构造,又增加日常润滑保养的难度;带机较离心机的加油点数量多,直接增加了大量的日常保养工作。在实际运行中,卧螺离心机的润滑工作非常简单易行,只有在给内螺旋轴承加油时才需要进行开盖等稍繁琐的操作,其他日常润滑工作基本能正常进行,且方便易行。

(6)卧螺离心机的检修更为方便快捷。在设备发生故障时,离心机的构件较少,因此检修工作量较带机小,只需要配备行车或电动葫芦即可进行吊起快速修理。带机处于带机房内,滚筒等大部件的吊装等均比较麻烦,实际中多为人工手动进行拼装,存在不小的安全风险,且安装时的质量也大打折扣,运行过程中发生过因主滚筒故障使带机长时间故障而停车的案例。

(7)卧螺离心机可以连续24 h不停车运行。虽然带机也可以连续24 h运行,但是长时间运行后带机的冲洗系统经常会发生堵塞,尤其是在使用回用水后,堵塞现象尤为严重。虽然使用专门的刷子对喷淋头进行刷洗后,能使冲洗水和滤带的透水效果变得正常[4],但由于喷淋装置位于带机顶部和底部,疏通操作极为不便,增加了维护保养的难度。所以带机运行管理中每天都需要停机几个小时,专门对带机喷淋系统进行冲洗操作。卧离螺心机开车时由于不使用冲洗水,也就不存在这一问题,可以长期连续24 h运行。

(8)带机运行时噪声为70~75 dB,卧离螺心机运行时噪声为76~80 dB[5]。就单机而言,卧离螺心机的噪声要稍高于带机,但是由于带机的冲洗水声音比较大,因此在开启冲洗水的过程中,带机的噪声要比离心机大。

4 结语

上海石化污泥脱水车间采购的卧螺离心机,脱水效果良好,与原有的带式压滤机相比,脱水污泥的干度更高,有效减少了污泥外运的成本。通过技术改造,解决了离心机出泥口臭气外漏的问题,同时改造了原有带机的加药装置,有效满足了离心机的加药需求。在日常操作维护方面,离心机较带机自动化程度更高,人工操作较少,维护简便。更为重要的是,由于污泥产生的硫化氢气体,不仅腐蚀设备,而且会危害人体的健康,带机难以有效解决这一问题,已越来越不能适应环保安全的要求。而在运行成本上,带机由于消耗大量冲洗水及略高的药剂费用,运行成本高于离心机。虽然带机的购置费用低于离心机,但长期来看,离心机总的成本低于带机。

[1] 周国成.污泥脱水用带式压滤机的概况与评价[J].给水排水,1994(12):17-21.

[2] 夏静.影响带式压滤机运行效果的主要因素及改进措施[J].中国给水排水,2007(11):93-95.

[3] 袁泉.卧螺离心机的运行控制与维护管理[J].过滤与分离,2005,15(3):42-45.

[4] 兰晓玲,王俊岭,李永春.带式压滤机运行中常见问题及处理措施[J].河北工业科技,2007(1):43-45.

[5] 邓远航.浅谈给排水系统中卧螺离心机与带式压滤机的比较[J].中国科技财富,2009(4):26.

ComparisonofApplicationofBeltFilterPressandDecanterCentrifugeinSludgeDewatering

Zhou Derong

(EnvironmentalProtectionandWaterSupplyDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

A sewage treatment plant of SINOPEC Shanghai Petrochemical Co.,Ltd.,used to adopt belt filter press for sludge dewatering,but the equipment has weakness of leakage of toxic gas and inconvenience in maintenance.In the modification project,a screw centrifuge was used to replace the original one.The technical transformation of the decanter centrifuge was introduced,and a comparison was made between the decanter centrifuge and the previously used belt filter press on the sludge dewatering treatment.The results showed that the comprehensive performance of the decanter centrifuge is better than that of the belt Type filter press.

sludge treatment,sludge dewatering,decanter centrifuge,belt filter press

2017-06-14。

周德荣,男,1960年出生,1989年毕业于上海石化职工大学化工机械专业,2014年毕业于中国石油大学(华东)土木工程专业,长期从事动设备管理工作,曾参与多个重点环保项目。

1674-1099 (2017)04-0047-05

:X705

: A