废弃活性炭化学链气化制富氢合成气

2017-09-16王博刘永卓王东营郭庆杰

王博,刘永卓,王东营,郭庆杰

废弃活性炭化学链气化制富氢合成气

王博,刘永卓,王东营,郭庆杰

(青岛科技大学化工学院,清洁化工过程山东省高校重点实验室,山东青岛 266042)

以废弃活性炭为原料,以Fe4ATP6复合载氧体为载氧体,在间歇高温流化床中考察了废弃活性炭化学链气化制富氢合成气反应的较优条件及复合载氧体的循环反应特性。结果表明,Fe4ATP6复合载氧体具有提供晶格氧及催化气化的双重作用,显著提高了碳转化率,促进了废弃活性炭气化过程,反应活性良好。废弃活性炭化学链气化制富氢合成气的优化反应条件:900℃、水蒸气流量为0.25 g·min-1、OC/C比为1。在上述条件下,碳转化率达92.15%,合成气产量达1.20 L·g-1,其中H2产量为1.09 L·g-1,平均浓度为55.30%。10次循环实验表明Fe4ATP6复合载氧体的反应活性略有降低,通过SEM、XRD分析载氧体的表面形貌、物质组成发现,载氧体反应后结构变化较大,粒径减小,生成了无反应活性的硅酸铁。

废弃活性炭;化学链气化;富氢合成气;载氧体;循环实验

引 言

以化石燃料为基础的能源结构已经造成了全球变暖、气候变化、能源紧张等诸多问题。因此,寻求清洁、可再生的替代能源已引起各界广泛关注。氢气被认为是代替化石燃料最具前景的能源之一[1-2],在石油化工、合成氨、冶金、医药、电子等众多领域被广泛使用,但多半工业用氢仍来自以天然气为原料的甲烷水蒸气重整制氢过程[3]。因此,寻求新型制富氢合成气的原料和技术十分必要。

活性炭孔隙发达、比表面积巨大,是一种性能优异的吸附材料。在我国,味精、葡萄糖制造厂、水电厂、石油化工、制药等众多行业[4-6]每年需要活性炭总量达几亿吨以上,这些活性炭有一半以上被作为废弃物焚烧或填埋,造成了环境二次污染和资源浪费等问题;剩余部分则采用加热、氧化再生等方法实现二次使用[7-8]。制糖工业活性炭由于孔道严重堵塞、孔结构产生变化而不可再生,通常被作为废弃物丢弃。气化技术可将低品位的固体可燃物转化为高品位气体,用作燃料或生产工业产品的原料,在含碳物质的资源化利用方面受到广泛的关注。活性炭以碳元素为主,与煤相比,挥发分和含氧量较高,具有良好的气化反应活性,适合采用气化技术对其进行处理。

基于化学链燃烧提出的固体燃料化学链气化(chemical looping gasification,CLG)[9]是将化学链技术与固体燃料气化过程相耦合,实现合成气生产的技术。此过程通常以H2O或H2O/CO2为气化介质,以调控晶格氧与原料的摩尔比为手段来控制合成气的产生。与传统气化技术相比,CLG过程中循环使用的载氧体具有载氧与载热的双重作用,为反应节省了昂贵空分装置,提高了能量利用率。

目前,CLG过程研究的固体燃料主要为煤、生物质、石油焦、生活垃圾等。程煜等[10]研究了以煤为原料的化学链气化反应特性,对比探究了不同的铁基载氧体对该过程的影响,并拟合了动力学方程;Salam等[11]以生物质为原料,在循环流化床中研究了将CaO基载氧体、石英砂分别作为床料时对化学链气化制氢的影响;Ge等[12]在25 kWth串行流化床中考察了化学链气化过程反应温度、水-生物质质量比、赤铁矿用量的最优条件;张云鹏等[13]以废弃咖啡渣为原料,在间歇流化床中考察了废弃咖啡渣化学链气化反应特性;Wang等[14]对以Mn2O3为载氧体的生物质化学链气化制合成气的反应机理进行了推断,并对该过程进行了热力学分析。而对以废弃活性炭为原料的CLG过程的研究还未见报道。废弃活性炭化学链气化制富氢合成气技术不仅为废弃活性炭的处理提供了新思路,还为燃料化学品的制备、氨和甲醇等生产提供了低成本的富氢合成气,从而实现废弃活性炭的资源化利用。

CLG过程以生产合成气为目的,选择合适的载氧体是实现CLG的关键,这要求载氧体需具备以下特点[15-16]:①有利于合成气的制备,一方面,载氧体有利于CO/H2等合成气组分的生成;另一方面,控制载氧体晶格氧量,使其不与合成气完全反应,减少制备的CO/H2进一步反应产生CO2/H2O;②对煤、生物质、固体废弃物等固体含碳原料的水蒸气气化具有催化作用;③具有良好的氧化还原循环反应特性和优良的力学性能。对比NiO等强氧化性载氧体,铁基载氧体与合成气反应性较弱,而且,在燃料反应器的反应条件下,Fe与水蒸气反应可以生成H2。另外,以凹凸棒(ATP)为惰性载体时可显著提高铁基载氧体的抗磨损性能,同时对气化过程具有催化作用,有利于合成气的生成。因此,本文选择以氧化铁为载氧成分,凹凸棒(ATP)作为惰性载体制备的载氧体。

本研究在实验室前期工作基础上,以优选的Fe4ATP6为载氧体,系统探究了操作条件对废弃活性炭化学链气化制富氢合成气的影响,并对Fe4ATP6的循环反应性作出评价,以期为固体燃料化学链气化技术的深入研究提供基础实验支持。

1 实验材料和方法

1.1 实验材料

实验所用原料为山东某制糖厂工业生产中产生的废弃活性炭,将其置于烘干箱中80℃恒温干燥2 h后,采用分样筛筛选粒度为80~200 μm的废弃活性炭作为实验原料。

预处理前后的废弃活性炭照片如图1所示,其工业分析及元素分析见表1。

表1 预处理后的废弃活性炭的工业分析和元素分析

① Calculated by difference.

1.2 载氧体制备及表征

载氧体采用溶胶-凝胶法[17]制备:以Fe(NO3)3·9H2O、尿素为活性组分原料,分别以天然凹凸棒黏土矿(ATP)和Al2O3为惰性载体制备了Fe4ATP6复合载氧体和Fe4Al6载氧体(Fe2O3质量分数为40%,惰性载体质量分数为60%)。

具体方法如下:将Fe(NO3)3·9H2O与尿素分别配制为饱和水溶液,二者混合均匀后置于60℃水浴锅中恒温搅拌反应3 h;在搅拌过程中加入ATP,80℃蒸干水分;随后置于恒温干燥箱中85℃干燥12 h;最后转入马弗炉中920℃煅烧3.5 h,经筛分后得到粒度为80~200 μm的载氧体。

使用JEOL JSM-6700F 型扫描电子显微镜(SEM)测定载氧体表面形貌;使用日本理学RigakuD/max 2500 PC 型X射线衍射仪(XRD)分析载氧体组成及其晶相结构。

1.3 实验装置及流程

实验装置由配气系统、蒸汽发生系统、温控系统、流化床反应器、进料装置、冷凝除尘以及气体收集与检测系统组成,实验装置见图2。

其中高温流化床反应器为不锈钢床体,床高650 mm,内径50 mm,床内分布板材料采用孔径0.5 mm的不锈钢钢板,上方铺设48 μm不锈钢丝网防止漏料。反应器采用电阻炉加热以供给反应所需的热量,通过PID温度控制器调控床层温度,并通过多个热电偶测量即时温度变化。

实验开始前需检查装置气密性以减小实验误差,实验工况如表2所示。开启氩气瓶吹扫10 min,随后开启加热,在氩气氛围中升温至设定的温度;开启蒸汽发生装置,通入水量由PULSATRON计量泵(美国,Pulsafeeder Engineered Products)精确控制;待整个系统基本稳定后,将载氧体和物料混合均匀并加入流化床上部的高温进料斗中。为避免开启进料阀的瞬间气流过大将部分物料吹出,在进料时将流化气调小,进料完成后调节氩气至合适流量并开始计时接气,进行气化实验。由湿式气体流量计测量实验所产气体体积后,将气体收集在采样袋中,利用气相色谱(美国,PE Clarus 500)分析组成。反应结束后,关闭蒸汽发生装置,开启空气压缩机将氩气切换为空气,开始载氧体的氧化反应。

采用德国耐驰公司的Netzsh STA 409PC型热重分析仪进行废弃活性炭的热重分析实验。实验设定反应在N2氛围中进行,程序升温速率为20 K×min-1,实验终温为920℃。分别将石英砂/Fe4ATP6与废弃活性炭按相同比例混合后作为两组实验反应物。

表2 实验条件

1.4 数据处理方法

(1)碳转化率c(%)

式中,为反应过程中单位时间(min)内收集的气体总量,L;C(=CO,CH4,CO2)为单位时间(min)内各气体的平均体积分数,%;o为加入反应器内废弃活性炭质量,g;total为废弃活性炭中碳元素含量,%。

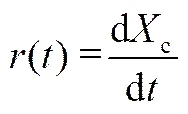

(2)碳转化速率()(%·min-1)。定义为碳转化率对时间的微分

(3)瞬时气化速率()(%·min-1)。定义为某一时刻气体产物中碳的转化速率与未反应的碳的比值

(3)

(4)合成气含量Syn(%)。定义为一定时间内气化生成的有效气占气体总量的百分数

式中,total为一定时间内反应过程中产生的气体总量,L;V(=CO,H2,CH4)为一定时间内各有效气体的产量,L。

(5)冷煤气效率(%)。定义为煤气的低位发热量与废弃活性炭低位燃烧热值的比值

式中,dr,i(=CO,H2,CH4)为各气体产物的低位发热量,MJ·kg-1;Q为废弃活性炭的低位发热量,MJ·kg-1;0为加入反应器内的废弃活性炭样品的质量,kg;F为各气体产物的质量流量,kg·min-1。

2 结果与讨论

2.1 Fe4ATP6复合载氧体的反应特性

为探究Fe4ATP6铁基复合载氧体的反应特性,进行了分别以SiO2、Fe4ATP6、Fe4Al6为床料的3组对照实验,气化反应温度为900℃。

图3(a)表示以石英砂为床料的废弃活性炭水蒸气气化反应,过程先后分为热解和气化两阶段。由于废弃活性炭热解、挥发分快速逸出而产生了10 min左右的热解峰;随反应进行,水汽变换反应(CO+H2O→H2+CO2)与焦炭的气化反应(C+H2O→CO+H2)导致30 min左右气化峰出现,整个实验阶段的碳转化率为68.39%,H2产量为0.97 L·g-1。

由图3(b)可知,在以Fe4ATP6为床料的CLG过程中,热解与气化两阶段各气体含量发生明显变化。在反应初期,Fe4ATP6释放的晶格氧将热解产生的气体中间产物迅速氧化(CO/H2+Fe2O3→CO2/H2O)生成CO2和H2O,故CO2含量较高;反应进入气化阶段,H2的含量迅速增加到最高。而在以Fe4Al6为床料的CLG过程中[图(3c)],气化峰峰值降低,各气体含量呈先上升后下降的单峰曲线,热解与气化两阶段界限不明显。

ATP黏土中存在Ca2+等多种碱土金属,可催化气化反应,显著增强固体燃料化学链气化的气化速率[18-20]。在反应中,Fe4ATP6不但作为供氧剂还表现出催化气化的作用,促进H2的产生,故在24 min左右出现了强烈气化峰。而Fe4Al6载氧体中Al2O3与Fe2O3相互作用形成了FeAl2O4[21],使Fe4Al6载氧体的氧传递能力显著提高,这会加剧燃烧反应而迅速产生CO2/H2O。由以上分析可知,不同载氧体反应活性的高低是造成上述实验结果差异的基本原因,而Fe4ATP6的催化作用令这种差别更为明显。

从图4中反应气化速率随时间变化图中也可以看出,以Fe4ATP6为床料的CLG过程的平均气化反应速率较高,气化峰峰值达到7.17 %·min-1,较水蒸气气化提高了4.55 %·min-1。

比较上述3组实验结果(表3)可知,Fe4ATP6具有供氧、催化气化的双重作用,可加快气化反应速率。以Fe4ATP6为床料的CLG过程的碳转化率高达92.15%,较水蒸气气化提高了23.76%,H2的产量为三者最高,产量达1.09 L·g-1。Fe4ATP6适于作为废弃活性炭化学链气化制富氢合成气的载氧体。

表3 不同条件下的实验结果

2.2 气化温度

CLG系统是包含多相态、多组分物质的复杂反应体系,温度对各反应进行的程度及载氧体的反应活性有显著影响。实验考察了气化温度为750、800、850、900℃对CLG过程的影响。

图5为反应温度对气体含量的影响。温度升高,H2含量不断增加,CO含量整体呈减少趋势,CO2含量先减少后小幅增加,CH4含量基本不变。在反应体系中,水汽变换反应(CO+H2O→H2+CO2)为主要放热反应,碳的气化反应(C+H2O→CO+H2)、甲烷的水蒸气重整反应(CH4+H2O→CO+3H2)为主要吸热反应。温度升高促进吸热反应、抑制放热反应,但在CLG过程中,反应进行的方向及程度还会受到载氧体的影响。

图6为废弃活性炭的DTG曲线,对比两曲线可知,在Fe4ATP6存在条件下的DTG曲线在850℃处较废弃活性炭单纯热解多出了一个明显的失重峰,因在此温度下,载氧体释放晶格氧与热解气体及废弃活性炭反应导致失重,载氧体活性较高;而在低温阶段,两曲线失重规律基本一致,此时为废弃活性炭热解、挥发分析出过程,故而导致了300℃左右失重峰的出现,低温阶段载氧体不会影响反应的进行。

从热力学角度出发并综合热重分析结果可知,800℃以前,Fe4ATP6反应活性较低,CO与CO2含量变化主要受热力学影响,温度升高,水汽变换反应受抑制,CO含量增加CO2含量降低;在800~900℃时,Fe4ATP6反应活性较高,较为剧烈燃烧反应消耗部分CO,生成CO2,导致前者含量降低后者含量升高。升高温度有助于碳的气化反应正向进行,利于H2的产生,而高温对气化反应的促进作用要远大于燃烧反应,故H2含量由39.65%持续增加至55.30%。CH4主要由废弃活性炭热解产生,温度升高,促进了甲烷的水蒸气重整反应,故其含量降低。

实验的目的是获得富氢合成气,同时达到高碳转化率以期实现废弃活性炭的资源化处理。由图7可得,温度升高碳转化率显著增加,900℃时碳转化率达92.15%,较750℃时提升了44.45%,此时合成气含量与冷煤气效率分别达到60.96%与96.90%。结果表明,高温可显著促进废弃活性炭气化过程且加快反应速率,故选择900℃作为反应温度。

2.3 氧碳比

在900℃,水蒸气的量为0.25 g·min-1的条件下,保持废弃活性炭的质量恒定,改变Fe4ATP6的量来控制OC/C比。图8表示OC/C比对气体含量的影响。

OC/C比增加,CO2的含量单调递增,CH4的含量基本不变,而H2与CO总体呈递减趋势,二者不同的是,H2的含量在OC/C为0.2~1.5时先增加后减少,而CO单调递减。当OC/C比为0.2~1.0时,H2含量上升,Fe2O3可促进焦油的热解,同时催化水汽变换反应[22],最终促进H2含量的提升;随OC/C比进一步增大,Fe4ATP6提供的晶格氧过量,将较多H2氧化为H2O导致其含量降低。Fe4ATP6与CO发生燃烧反应将其氧化为CO2,随OC/C比增加,CO的含量单调递减、CO2的含量持续增加。CH4含量基本不变。

图9表示OC/C比对碳转化率、合成气含量的影响。由图可知,碳转化率随OC/C比增加单调递增,合成气含量变化趋势与之相反。这是由于OC/C比增大一方面加强了废弃活性炭的气化过程,提高了碳转化率;另一方面因燃烧反应加强而致使合成气含量降低。当OC/C比为1时可以获得氢气含量最高的富氢气体,此时H2含量达55.30%,合成气含量为60.96%,同时,碳转化率仍然保持较高的水平,故选择1为反应最佳OC/C比。

2.4 水蒸气流量

实验在900℃、OC/C比为1的条件下,考察水蒸气流量分别为0、0.15、0.25、0.35 g·min-1时对气化反应的影响。

由图10可得,随水蒸气流量的增加,H2含量单调递增,CO含量先减少后小幅增加,CO2含量持续减少,CH4含量基本不变。高温下,增大水蒸气流量有利于气化反应、水汽变换反应正向进行,故H2含量逐步增大。在水蒸气存在条件下,当水蒸气流量小于0.15 g·min-1时,因发生水汽变换反应而令CO含量降低;而通常认为,反应器内的均相反应比非均相反应更占优势,但研究发现,当水蒸气流量较小且在碳表面未达饱和时,气化反应为主要反应,水汽变换反应次之[23]。故当水蒸气流量范围在0.15~0.35 g·min-1时,随流量增大,加强了气化反应而弥补了部分CO损失,其含量小幅增加。而在CLG过程中,CO2含量的变化主要受燃烧反应的影响,水蒸气流量增大,加快了床层内表观气速,缩短了CO的停留时间进而减弱了燃烧反应,故CO2含量减少。

分析图11可知,随着水蒸气流量的增加,碳转化率由52.30%增加至92.15%后又降低至69.52%,这表明当水蒸气流量小于0.25 g·min-1时,流量增加会促进碳的气化反应,提高碳转化率,但流量过大不利于碳的转化。实现载氧体与物料的混合均匀、反应平衡需要一定时间,这主要取决于反应器内的流化速度。当水蒸气流量大于0.25 g·min-1时,过多的水蒸气造成流化床内向上的动力增大、表观气速提高[24]。因此反应产生的气体中间产物快速逸出,缩短了气-固(气体中间产物-Fe4ATP6)反应的停留时间而导致更多的碳残留在床层内,故碳转化率在该范围内降低。冷煤气效率变化呈单峰曲线,当水蒸气流量为0.25 g·min-1时,冷煤气效率达到96.90%。其值由单位质量废弃活性炭产生的合成气体量所决定,故冷煤气效率变化趋势与H2产量变化一致,此时H2产量达最高为1.09 L·g-1。因水蒸气流量增加促进了气化反应正向进行,故合成气含量随流量增大逐渐增大。综合各因素,0.25 g·min-1是废弃活性炭化学链气化制富氢合成气过程的最佳水蒸气流量。

2.5 Fe4ATP6复合载氧体的循环反应特性

载氧体在CLG过程中经历反应-再生-反应的循环过程,因此,Fe4ATP6的循环稳定性对反应有显著影响。在上述优化的实验条件下,于间歇高温流化床中进行了载氧体的10次循环实验。

由图12可见,随循环次数增加各气体含量变化不大。H2含量呈先减少后增加的变化规律,平均含量保持在53%左右;CO含量呈小幅增加的趋势;CO2与CH4含量基本不变。循环实验中各气体含量变化主要受载氧体性能的影响,载氧体反应活性降低会导致燃烧反应减弱,令出口气体中H2、CO含量升高。由上述实验结果可得,Fe4ATP6在循环反应过程中稳定性良好,但同时也存在反应活性降低的问题。

Fe4ATP6反应性能的改变不仅影响出口气体组成,对碳转化速率也有较大影响。图13为循环次数对碳转化速率的影响,两个碳转化速率峰分别表示废弃活性炭中挥发分快速逸出、载氧体与废弃活性炭以及气体中间产物反应的两个不同阶段。第1个峰的出峰时间及峰值主要受原料自身特性影响,第2个峰的特性主要由载氧体的性质决定。反应使用新鲜Fe4ATP6,初始碳转化速率为0.016 min-1,第1个峰的出峰时间在10 min左右,峰值为0.044 min-1。

与新鲜Fe4ATP6比较发现,循环1次的载氧体用于反应时,平均碳转化速率低于使用新鲜载氧体,但初始碳转化速率达0.022 min-1,高于新鲜载氧体;第2个峰的出峰时间较新鲜载氧体滞后2 min左右。为探究上述现象产生的原因,利用XRD、SEM对载氧体的组成变化以及表面形貌进行分析。由XRD分析可知,新鲜载氧体的谱图中存在明显的Fe2O3的特征衍射峰,经还原后载氧体的主要晶相为Fe3O4。

由图14(a)分析可得,新鲜载氧体颗粒表面较为平滑,内部孔隙发达,但在局部位置有烧结现象发生,可能是Fe2O3颗粒在热处理过程中发生熔融团聚。1次循环反应后的载氧体[图14(b)]未发现明显的烧结现象,载氧体颗粒表面凹陷且较为粗糙,这可能是在固体流化过程中载氧体颗粒之间、载氧体与物料之间相互摩擦所致。从局部放大来看,新鲜载氧体在参与反应后孔隙增多、颗粒破碎、粒径减小。因在初次反应时,载氧体内物质转换及温度不均产生的热应力而令孔隙结构发生变化[25]。

在CLG过程中,反应初期气体直接与载氧体颗粒外表面接触,受表面形貌影响较大,气体因扩散产生的阻力可忽略不计;反应中后期深入颗粒内部,内扩散阻力作用显著[26]。相对粗糙的表面为反应提供了较大的比表面积,因而循环使用1次的载氧体的初始碳转化速率较新鲜载氧体有所提升。载氧体大孔逐渐被小孔所取代,细小不规则的颗粒覆盖在载氧体表面,这种结构变化阻碍了反应中后期气体进入载氧体与其接触反应[27]。故循环1次的载氧体用于反应时其平均碳转化速率低于使用新鲜载氧体。

比较第10次循环与第1次循环实验的碳转化速率可发现,第2个峰的峰值有所降低,出峰时间滞后10 min左右,这是由于载氧体反应性能下降而导致峰值降低、出峰时间延后。经10次循环反应的载氧体表面形貌良好、孔隙较为发达,少部分颗粒出现团聚现象[图14(c)]。对比新鲜与循环反应10次的Fe4ATP6进行XRD谱图(图15)发现,二者主要活性相仍为Fe2O3,但在10次循环利用的Fe4ATP6的衍射谱图中出现了硅酸铁的特征衍射峰。这是因为ATP成分复杂,以SiO2为主,当将其作为铁基载氧体的惰性载体时,在循环反应过程中部分Fe2O3与SiO2相互作用,生成无反应活性的硅酸铁[28]。这会导致载氧体传递晶格氧的能力降低。综合以上因素,载氧体颗粒的团聚烧结以及非活性物质的产生是碳转化速率峰出峰时间延后、峰值降低的主要原因。10次循环后载氧体稳定性良好,反应活性略有降低。

a—fresh OC;b—after 1st reduction;c—after 10th oxidation

3 结 论

(1)Fe4ATP6复合载氧体反应活性良好,具有为反应提供晶格氧提高碳转化率及催化气化反应,加快气化速率的双重作用。以Fe4ATP6为床料的CLG过程的碳转化率较水蒸气气化提高23.76%,H2的产量达1.09 L·g-1,Fe4ATP6适于作为废弃活性炭化学链气化制富氢合成气的载氧体。

(2)废弃活性炭化学链气化反应制富氢合成气优化的操作条件为:900℃、OC/C比为1、水蒸气流量为0.25 g·min-1。在上述条件下,最终碳转化率高达92.15%,合成气含量为60.96%,其中H2含量达到55.30%,为1.09 L·g-1,废弃活性炭化学链气化制富氢合成气具有一定的可行性。

(3)Fe4ATP6复合载氧体在10次循环实验中反应活性略有降低。新鲜载氧体在初次反应后表面形貌、结构变化较明显,载氧体颗粒破碎变小;经10次循环实验后载氧体中产生了无反应活性的硅酸铁。

References

[1] BRRETO L,MAKIHIRA A,RIAHI K. The hydrogen economy in the 21st century: a sustainable development scenario[J]. International Journal of Hydrogen Energy, 2003, 28(3): 267-284.

[2] 赵永志, 蒙波, 陈霖新, 等. 氢能源的利用现状分析[J]. 化工进展, 2015, 34(9): 3248-3255. ZHAO Y Z, MENG B, CHEN L X,Utilization status of hydrogen energy[J]. Chemical Industry and Engineering Progress, 2015, 34(9): 3248-3255.

[3] STIEGEL G J, RAMEZAN M. Hydrogen from coal gasification: an economical pathway to a sustainable energy future[J]. International Journal of Coal Geology, 2006, 65(3): 173-190.

[4] 张声洲, 夏洪应, 张利波, 等. 微波加热再生废弃针剂用活性炭的性能[J]. 化工进展, 2015, 34(7): 1945-1950. ZHANG S Z, XIA H Y, ZHANG L B,Regeneration of spent activated carbon for the refinement of injection by microwave heating[J]. Chemical Industry and Engineering Progress, 2015, 34(7): 1945-1950.

[5] 许伟, 刘军利, 孙康. 活性炭吸附法在挥发性有机物治理中的应用研究进展[J]. 化工进展, 2016, 35(4): 1223-1229. XU W, LIU J L, SUN K. Application progresses in the treatment of volatile organic compounds by adsorption on activated carbon[J]. Chemical Industry and Engineering Progress, 2016, 35(4): 1223-1229.

[6] 张帆, 李菁, 谭建华, 等. 吸附法处理重金属废水的研究进展[J]. 化工进展, 2013, 32(11): 2749-2756. ZHANG F, LI J, TAN J H,Advance of the treatment of heavy metal wastewater by adsorption[J]. Chemical Industry and Engineering Progress, 2013, 32(11): 2749-2756.

[7] 樊强, 顾平, 袁艳林, 等. 粉末活性炭再生技术研究进展[J]. 工业水处理, 2014, 34(4):1-4. FAN Q, GU P, YUAN Y L,. Research progress in the regeneration technologies of powdered activated carbon[J].Industrial Water Treatment, 2014, 34(4):1-4.

[8] 张立强, 崔琳, 王志强, 等. 微波再生对活性炭循环吸附SO2的影响[J]. 燃料化学学报, 2014, 42(7): 890-896. ZHANG L Q, CUI L, WANG Z Q,. Effects of microwave regeneration of activated carbon on its SO2adsorption[J]. Journal of Fuel Chemistry and Technology, 2014, 42(7): 890-896.

[9] 刘永卓, 郭庆杰, 田红景. 煤化学链转化技术研究进展[J]. 化工进展, 2014, 33(6): 1357-1364.LIU Y Z, GUO Q J, TIAN H J. Advance in the coal chemical-looping conversion technology[J]. Chemical Industry and Engineering Progress, 2014, 33(6): 1357-1364.

[10] 程煜, 刘永卓, 田红景, 等. 铁基复合载氧体煤化学链气化反应特性及机理[J]. 化工学报, 2013, 64(7): 2587-2595. CHENG Y, LIU Y Z, TIAN H J,Chemical-looping reaction characteristics and mechanism of coal and Fe-based composite oxygen carrier [J].CIESC Journal, 2013, 64(7): 2587-2595.

[11] UDOMSIRICHAKORN J, BASU P, SALAM P A,. CaO-based chemical looping gasification of biomass for hydrogen-enriched gas production withCO2capture and tar reduction[J]. Fuel Processing Technology, 2014, 127(11): 7-12.

[12] GE H J, GUO W J, SHEN L H,. Biomass gasification using chemical looping in a 25 kWthreactor with natural hematite as oxygen carrier[J].Chemical Engineering Journal, 2016, 286: 174-183.

[13] 张云鹏, 刘永卓, 杨勤勤, 等. 废弃咖啡渣化学链气化反应特性[J]. 化工学报, 2016, 67(4): 1303-1312.ZHANG Y P, LIU Y Z, YANG Q Q,. Reaction characteristics of chemical-looping gasification for waste coffee grounds[J]. CIESC Journal, 2016, 67(4): 1303-1312.

[14] WANG K, YU Q B, QIN Q,Thermodynamic analysis of syngas generation from biomass using chemical looping gasification method[J]. International Journal of Hydrogen Energy, 2016, 41(24): 10346-10353.

[15] ADÁNEZ J, DIEGO L F,GARCÍA-LABIANO F,Election of oxygen carriers for chemical-looping combustion[J]. Energy & Fuels, 2004, 18(2): 371-377.

[16] SIRIWARDANE R, RILEY J, TIAN H J,Chemical looping coal gasification with calcium ferrite and barium ferritesolid-solid reactions [J]. Applied Energy, 2016, 165: 952-996.

[17] GUO Q J, YANG M M, LIU Y Z,Multicycle investigation of a sol-gel-derived Fe2O3/ATP oxygen carrier for coal chemical loping combustion[J]. AIChEJournal, 2016, 62(4): 996-1006.

[18] GUO Q J, HU X D, LIU Y Z,.Coal chemical-looping gasification of Ca-based oxygen carriers decorated by CaO[J]. Powder Technology, 2015, 275: 60-68.

[19] 程煜. 铁基载氧体/煤化学链气化反应及动力学研究[D]. 青岛: 青岛科技大学, 2013. CHENG Y.Chemical-looping gasification reaction characteristics and kinetic studies of coal and Fe-based oxygen carriers[D]. Qingdao: Qingdao University of Science and Technology, 2013.

[20] 杨景标, 蔡宁生, 张彦文. 催化剂添加量对褐煤焦水蒸气气化反应性的影响[J]. 燃料化学学报, 2008, 36(1): 15-22. YANG J B, CAI N S, ZHANG Y W. Effect of catalyst loadings on the gasification reactivity of a lignite char with steam[J]. Journal of Fuel Chemistry and Technology, 2008, 36(1): 15-22.

[21] ADÁNEZ J,ABAD A, GARCÍA-LABIANO F,. Progress in chemical-looping combustion and reforming technologies[J]. Progress in Energy and Combustion Science, 2012, 38(11): 215-282.

[22] CHEN L Y, YANG L, LIU F,. Evaluation of multi-functional iron-based carrier from bauxite residual for H2-rich syngas productionchemical-looping gasification[J]. Fuel Processing Technology, 2017, 156: 185-194.

[23] 贾伟华. 钙基复合载氧体/煤化学链气化反应性能研究[D]. 青岛: 青岛科技大学, 2014. JIA W H. Preparation and performance of Ca-based compound oxygen carriers used in chemical-looping combustion of coal[D]. Qingdao: Qingdao University of Science and Technology, 2014.

[24] HUANG Z, ZHANG Y, FU J,. Chemical looping gasification of biomass char using iron ore as an oxygen carrier[J]. International Journal of Hydrogen Energy, 2016, 41(40): 17871-17883.

[25] 刘永强, 王志奇, 吴晋沪, 等. 铜基载氧体与可燃固体废弃物化学链燃烧特性研究[J]. 燃料化学学报, 2013, 41(9): 1056-1063. LIU Y Q, WANG Z Q, WU J H,Investigation on Cu-based oxygen carrier for chemical looping combustion of combustible solid waste[J]. Journal of Fuel Chemistry and Technology, 2013, 41(9): 1056-1063.

[26] 杨明明, 刘永卓, 贾伟华, 等. Fe2O3/ATP 载氧体制备及煤化学链燃烧性能研究[J]. 燃料化学学报, 2015, 43(2): 167-176. YANG M M, LIU Y Z, JIA W H,. Preparation and performance of the Fe2O3/ATP oxygen carriers in coal chemical looping combustion[J]. Journal of Fuel Chemistry and Technology, 2015, 43(5): 167-176.

[27] GE H J, SHEN L H, GU H M,. Combustion performance and sodium absorption of Zhun Dong coal in a CLC process with hematite oxygen carrier[J]. Applied Thermal Engineering, 2016, 94: 40-49.

[28] ZAFAR Q, MATTISSON T, GEVERT B. Integrated hydrogen and power production with CO2capture using chemical-looping reforming-redox reactivity of particles of CuO, Mn2O3, NiO, and Fe2O3using SiO2as a support[J].Industrial & Engineering Chemistry Research, 2005, 44 (10): 3485-3496.

Chemical looping gasification ofwaste activated carbon for hydrogen-enriched syngas production

WANG Bo, LIU Yongzhuo, WANG Dongying, GUO Qingjie

(Key Laboratory of Clean Chemical Processing of Shandong Province,College of Chemical Engineering,Qingdao University of Science & Technology,Qingdao 266042,Shandong,China)

The optimum reaction condition for hydrogen-enriched syngas production from waste activated carbon with Fe4ATP6 as oxygen carrier (OC) in chemical looping gasification (CLG) wasinvestigatedin high-temperature batch fluidized bed. It was demonstrated that Fe4ATP6 exhibited good reactivities during CLG process, and it had double effect of catalysis and lattice oxygen providing, which could enhance the carbon conversion rate and the gasification reaction rate. The optimum reaction condition was resulted to be 900℃, steam flow rate of 0.25 g·min-1, and OC/C ratio of 1. Under the optimum reaction condition, 55.30% of H2average concentration, 1.09 L·g-1of H2yield, 1.20 L·g-1of syngas production and 92.15% of carbon conversion were achieved.The reactivity of Fe4ATP6 decreased slightly as a function of ten redox tests. Surface morphology and composition of Fe4ATP6were analyzed by SEM and XRD, respectively. The results indicated that the structure of Fe4ATP6changed significantly, while its particle size decreased slightly. In addition, unreactive iron silicates were found to be generated in Fe4ATP6 during the ten redox tests.

waste activated carbon; chemical-looping gasification; hydrogen-enriched syngas; oxygen carrier; redox test

10.11949/j.issn.0438-1157.20170409

TK 6; X 705

A

0438—1157(2017)09—3541—10

2017-04-17收到初稿,2017-05-23收到修改稿。

郭庆杰。

王博(1992—),女,硕士研究生。

山东省重点研发计划项目(2016GSF117005);山东省自然科学基金重点项目(ZR2015QZ02);国家自然科学基金项目(21276129);山东省自然科学基金项目(ZR2015BL028)。

2017-04-17.

Prof. GUO Qingjie, qj_guo@yahoo.com

supported by the Focus on Research and Development Plan in Shandong Province (2016GSF117005), the Key Project of the Natural Science Foundation of Shandong Province (ZR2015QZ02), the National Natural Science Foundation of China (21276129) and the Natural Science Foundation of Shandong Province (ZR2015BL028).