装备再制造成本分析模型构建及应用

2017-09-16郑汉东李恩重史佩京徐滨士

桑 凡, 郑汉东,, 李恩重, 史佩京, 徐滨士

(1. 装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072; 2. 合肥工业大学管理学院, 安徽 合肥 230009)

装备再制造成本分析模型构建及应用

桑 凡1, 郑汉东1,2, 李恩重1, 史佩京1, 徐滨士1

(1. 装甲兵工程学院装备再制造技术国防科技重点实验室, 北京100072;2. 合肥工业大学管理学院, 安徽 合肥230009)

针对装备再制造方案决策中缺乏成本依据的问题,应用全寿命周期理论分析了装备再制造过程中产生的成本。首先,明确了装备再制造成本分析模型的估算目标和研究边界;然后,分析了装备再制造成本分解结构、估算方法,并给出了装备再制造成本分析模型框架;最后,以装甲装备发动机与航空发动机零部件再制造为例,验证了装备再制造成本分析模型的可行性,并分析了其经济寿命与效费关系。

装备再制造; 成本分析模型; 全寿命周期

装备再制造工程是废旧装备高技术修复及升级改造的产业化,是促进装备可持续发展战略的一项系统工程。发展装备再制造,不仅能够推动装备维修保障方式的转变,而且可为先进技术与材料在新装备中的应用积累经验[1]。由于装备再制造过程中既要考虑可靠性指标,也要考虑再制造成本,因此装备再制造成本分析已引起许多研究者的重视。

GOODALL等[2]认为再制造成本是再制造方案综合评价中极为重要的因素,成本信息可通过案例推理和历史数据分析得出。TURKI 等[3]阐述了再制造中的维护库存成本,建立了废旧零件回收与库存的离散流模型,并对企业最佳的库存维护水平及最小库存成本进行了评估。SRISHTI等[4]基于采购、加工、材料回收和销售阶段的成本参数,构建了经济效益评价指标,其适用于汽车发动机和工业机械等再制造。NAEEM等[5]分析了普通产品积压成本和流动成本的变化规律,研究了降低再制造总成本的方法。国内研究者也对再制造成本进行了深入研究,如:刘光复等[6]基于环境成本分析了2家再制造企业的竞争决策,认为成本优势高的企业效益好;陈伟达等[7]发现零件获取成本的增加提高了再制造/拆卸比率,解决了企业拆卸与再制造平衡成本的决策问题;JIAWG等[8]运用遗传法优化了再制造过程规划模型,为提高可靠性和降低成本提供决策依据;XU等[9]研究了轻型汽车零部件再制造的全寿命周期成本,认为合理选择再制造时机可有效降低寿命周期成本。

上述研究主要针对具体产品或工艺的再制造成本构成要素进行分析,缺乏对装备回收、拆解、清洗、检测、加工和装配等过程成本的系统分析,不利于在装备维修保障过程中对再制造进行综合评价。此外,装备再制造成本与普通再制造产品成本有2个显著的差别:一是成本购置环节,普通产品毛坯获取成本包括购置成本与物流成本,而装备再制造是依托装备维修展开,只存在一定的物流成本;二是再制造产品销售环节,普通产品还需考虑销售成本,而装备直接交付使用,不需考虑。因此,笔者以装备全生命周期理论为基础,建立成本分解结构与装备再制造成本分析模型,并将经济寿命和使用寿命作为性能指标分析效费关系,分析同种装备再制造、大修及新品的效费与不同装备备件效费存在差别的原因,并通过相关实例对装备备再制造成本分析模型的可行性进行验证。

1 装备再制造成本分析模型

1.1估算目标与研究边界

装备再制造成本分析的估算目标是考察再制造过程中各个阶段发生费用的动因、要素及数值大小,识别再制造关键过程和关键技术,为再制造流程优化、技术创新及装备维修保障提供决策依据。

装备全寿命周期包含装备设计/制造、装配、使用、维修和退役等一系列过程。装备再制造全寿命周期是指装备的回收、拆解、清洗、检测、再制造加工、零部件测试、装配/再制造零件和使用等过程,如图1所示。因此,装备再制造成本分析需要从回收阶段开始,一般包括装备再制造后服役一个完整周期的全部过程。本文的研究边界为装备进入再制造加工中心到出厂的过程,即“大门到大门”。

1.2成本分解结构

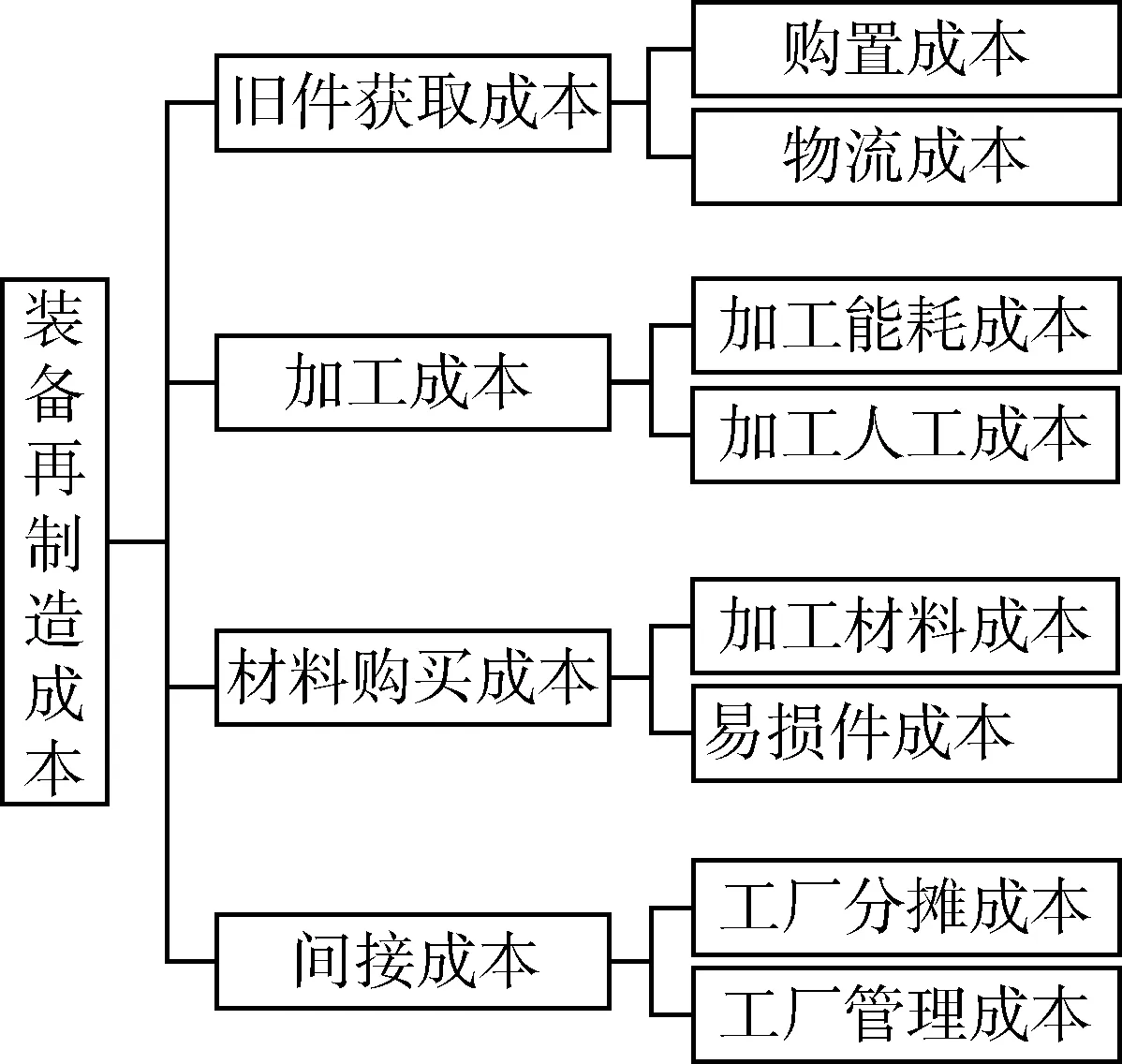

对于再制造加工而言,重点关注回收、拆解、清洗、检测、再制造加工、零部件测试以及装配等过程内的成本总和。通过查阅文献和企业调研可知:装备再制造成本主要包括旧件获取成本、加工成本、材料购买成本及间接成本,其具体分解结构如图2所示。

图2 装备再制造成本分解结构

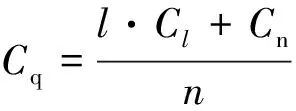

1)装备再制造过程中发生的旧件获取成本包括购置成本和物流成本,其购置成本一般为固定值,而物流成本与运输距离有关,即

(1)

式中:Cq为单台装备平均获取成本;l为运输距离;Cl为单位距离所需支付的运输成本;n为运输装备的数量;Cn为废旧装备购置成本。

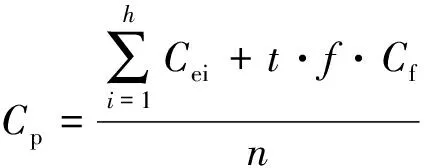

2)加工成本Cp涉及恢复毛坯性能过程中设备的加工能耗成本与加工人工成本,即

(2)

式中:h为加工的工艺数量;Cei=Cwi+Coi+Cgi+Celi,为能耗成本,其中Cwi为水费,Coi为油料成本,Cgi为气体成本,Celi为电费;t为加工时间;f为参与人工数;Cf为工厂单位工时费。

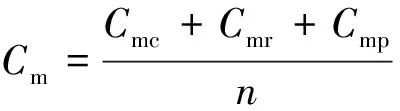

3)再制造材料成本Cm包括清洗使用的材料Cmc成本(不包括水费)、加工用料成本Cmr及需要购买零件成本Cmp,即

(3)

4)间接成本Co包括工厂分摊成本和工厂管理成本,其中:工厂分摊成本Ca包括设备折旧成本Cd和设备维护Cs,即

(4)

工厂管理成本按总成本的X%收取。

5)装备再制造成本为以上成本之和,即

Ctotal=(Cq+Cp+Cm+Ca)·(1+X%)。

(5)

1.3成本估算方法

常用的成本估算方法有参数估算法、类比估算法、趋势外推估算法、灰色系统估算法和工程估算法等。不同估算法适用于不同阶段发生的成本,其中:参数估算法通过选取再制造成本关键参数推断总成本;类比估算法以过去类似的再制造产品为基础估算各项成本;趋势外推估算法根据过去和现有的数据推断装备再制造产生的成本,对数据质量和数量要求较高;灰色系统估算法应用GM(1,1)模型预测装备全生命周期成本(Life Cyde Cost,LCC),具有使用样本量小和建模精度高的特点,可对部分信息未知的系统建模;工程估算法自下而上逐项地计算成本,最后累加得到整体成本总和[10]。选择装备再制造成本估算方法时,需要综合考虑再制造过程的复杂度和信息获取的便利性等因素,各估算方法适用的成本发生阶段如表1所示。

表1 各估算方法适用的成本发生阶段

1.4效费关系

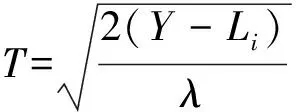

经济寿命是确定装备服役年限的重要依据,因此再制造产品的经济寿命对于评价装备再制造成本非常重要,可依据装备经济寿命[11]开展装备再制造经济寿命分析,即

(6)

式中:T为装备经济寿命;Y为装备总成本;Li为第i年的净残值;λ为使用增加值。

装备效费比E为装备效能V与装备总成本Y的比值[12],即

(7)

在效费关系基础上引入函数ε,用于评价不同效能或不同产品效费比之间的关系,即

(8)

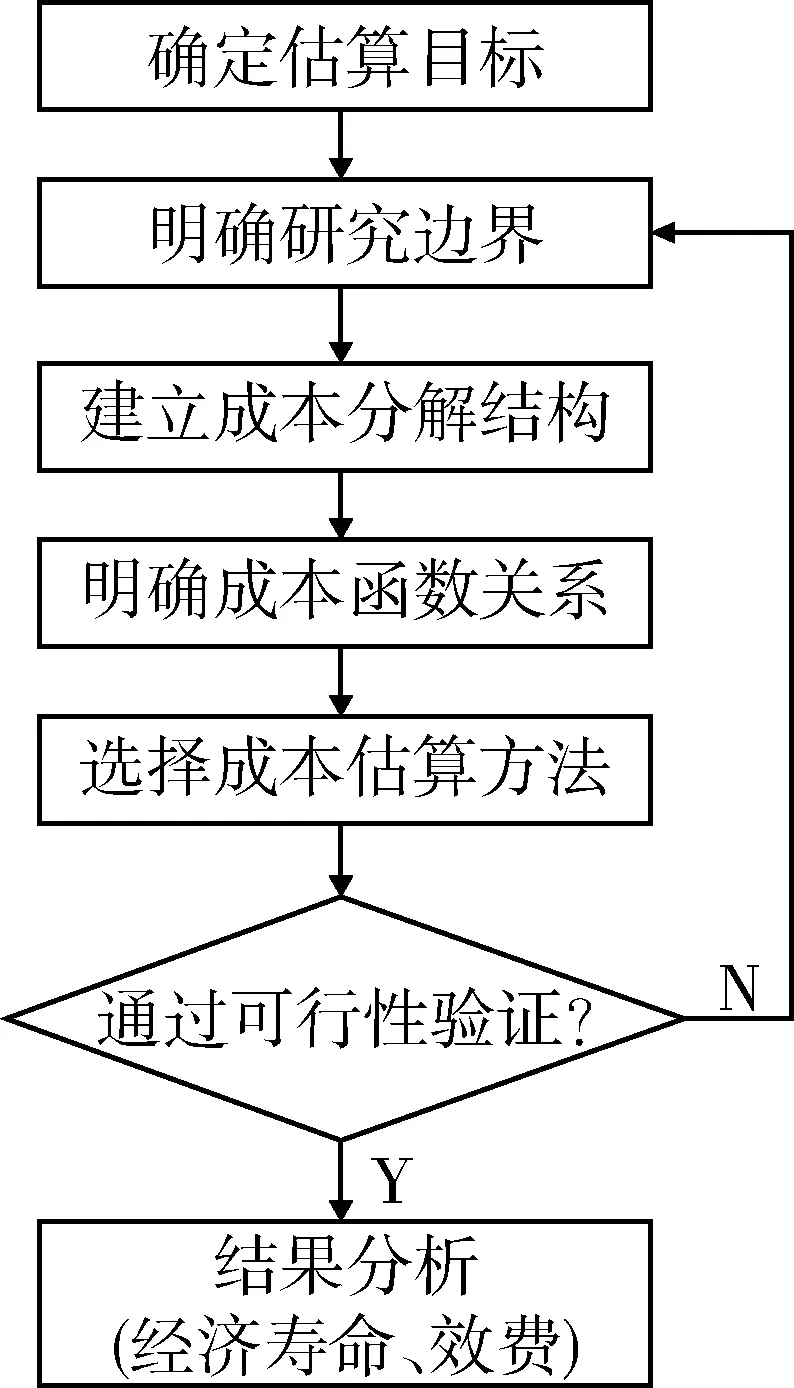

1.5装备再制造成本分析模型框架

通过以上分析,可构建适合一般装备再制造成本分析模型框架,如图3所示。

图3 装备再制造成本分析模型框架

2 实例分析

2.1装甲装备发动机再制造成本分析

2.1.1 估算目标与研究边界

装甲装备发动机具有潜在价值高、数量大和保障费用高等特点,可通过再制造实现装备战斗力的恢复与提升,并使其具有较高的综合效益。装甲装备发动机再制造过程包括回收、拆解、清洗、检测、再制造加工、测试和装配等。因此,其成本分析的研究边界为回收至装配的全过程。

2.1.2 成本分解结构及估算方法

装甲装备发动机再制造成本可分为旧件获取成本、再制造加工成本、材料购买成本及间接成本。其中:旧件获取成本只有物流成本,无购置成本;加工成本包括加工能耗成本和加工人工成本;材料购买成本包括止动垫圈、密封圈、油封、衬垫、卡箍、橡胶管和加工用料等成本;间接成本包括工厂分摊成本和占总成本3%的工厂管理成本。由工厂统计的装甲装备发动机新品、大修与再制造总成本如表2所示。

表2 装甲装备发动机新品、大修与再制造总成本万元

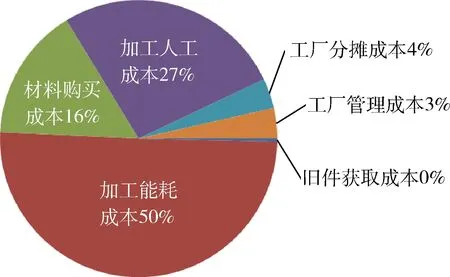

2.1.3 成本分析

依据建立的成本分解结构,将装甲装备发动机再制造的总成本划分为6个部分,如图4所示。可以看出:加工能耗成本、加工人工成本与材料购买成本为装甲装备再制造成本的主要组成部分,其中加工能耗成本与材料购买成本占66%,人工加工成本占27%,与我国正常的大型制造业相比分别增加了6%与7%,说明装甲装备发动机再制造成本至少存在13%的下降空间。

图4 装甲装备发动机再制造总成本划分

2.1.4 效费分析

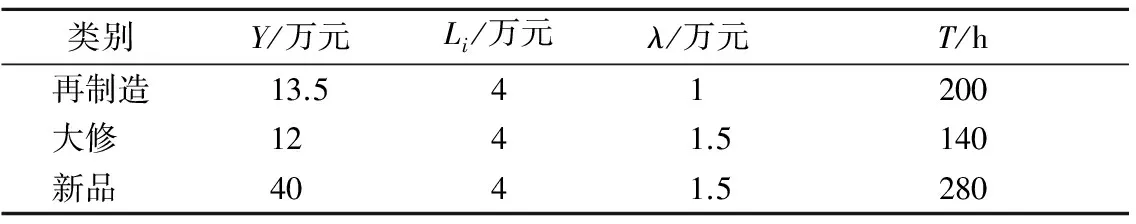

根据式(6)可得到装甲装备发动机再制造、大修和新品的经济寿命,如表3所示。

表3 装甲装备发动机再制造、大修和新品经济寿命

据工厂提供的信息表明:新品使用寿命为700 h,再制造发动机使用寿命为1 000 h以上,而经过大修的发动机的使用寿命仅仅为500 h,再制造发动机使用寿命提高至大修的2倍。

将使用寿命作为装备效能V,则装甲装备发动机再制造效费比ERM与大修效费比Eoh的比值εLu为

(9)

将经济寿命作为装备效能V,则装甲装备发动机再制造效费比ERM与大修效费比Eoh的比值εLe为

(10)

由式(9)、(10)可知:装甲装备实施再制造在可靠性和经济性均优于大修。一般情况下,εLu与εLe应相等或大致相等,但此处εLu-εLe=0.5,说明装甲装备发动机再制造经济性存在提高空间,同时也表明再制造成本具有很大的下降空间。

将使用寿命作为装备效能V,则装甲装备发动机再制造效费比ERM与新品效费比Enew的比值εLe为

(11)

由式(11)可知:装备再制造节材、节能效果明显,最大程度地发掘了装备的附加值与潜能,再制造技术优于原始制造技术,提升了发动机各方面的性能,延长了装备的使用寿命。

2.2航空发动机零部件再制造成本分析

2.2.1 估算目标与研究边界

某零部件作为航空发动机的核心零件之一,常处于高温、高压和高转速的工作状态,容易出现涂层脱落、裂纹和疲劳等故障。由于零件本身价值较高,可经过回收、拆解、清洗、检测、再制造加工、测试及装配使零件恢复性能[13]。因此,航空发动机零部件研究边界为回收至装配全过程。

2.2.2 成本分解结构

航空发动机零部件再制造成本可分为旧件获取成本、加工成本、材料购买成本及间接成本。零部件主要来源于航空发动机大修期的拆解,只有少量的物流成本,可忽略不计。

2.2.3 成本估算方法

在零部件处理工艺中10片为一组,表4为航空发动机零部件分析成本,航空发动机零件再制造成本分析适合采用工程估算法。

表4 航空发动机零部件分析成本 万元

2.2.4 成本分析

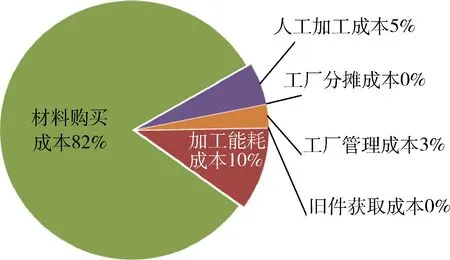

依据建立的成本分解结构,划分航空发动机零部件再制造成本,如图5所示。可以看出:材料购买成本占85%。由于航空发动机零件的高价值、高技术特性,其材料成本相对较高,这符合再制造成本变化的规律。

图5 航空发动机零部件再制造成本划分

2.2.5 效费分析

零件损伤形式为热障涂层脱落与烧蚀等,正常使用寿命只有700 h,对航空发动机零件采用粉末冶金工艺等先进再制造技术恢复零件性能后,使用寿命达到1 000 h。

将使用寿命作为装备技能V,航空发动机零件再制造效费比ERM与新品效费比Enew的比值εAu为

(12)

由式(12)可知:航空发动机零部件再制造后经济性优于新品,再制造技术不仅延长了零件的寿命,并且成本仅为新品的43%。

2.3对比分析

装甲装备发动机与航空发动机零部件的再制造成本比例如图6所示。可以看出:与航空发动机零部件再制造成本相比,装甲装备发动机再制造成本的加工能耗成本与人工加工成本所占的比例较大,而材料成本所占比例较小。这说明装备本身价值对各成本比例影响较大,价值高的装备材料成本较高,价值相对低的装备再制造加工能耗成本与人工加工成本较高。由式(11)、(12)可知:εLe>εAu,说明装甲装备发动机再制造技术成熟度高于航发零部件再制造。

图6 装甲装备发动机与航空发动机零部件再制造成本比例对比

3 结论

笔者从全生命周期角度分析了再制造过程中成本发生的关键环节、核心要素和成本动因,在此基础上分析了成本的发生动因及分解结构,选取适合的成本估算方法建立装备再制造成本分析模型,并对模型进行了实例验证和对比分析。

该模型建立在已开展再制造活动的基础上,属于再制造事后分析,难以解决新装备再制造事前成本分析。因此,根据装备再制造成本分布特征,从统计学的角度建立预测模型对再制造成本进行预测将是下一步需要研究的问题。另外,随着军民融合深入发展,装备社会化保障将改变现有再制造模式,在新的研究边界和成本结构下,再制造成本分析更加需要不断优化和精确控制。因此,建立再制造成本数据库,借助大数据平台研究复杂信息环境下成本预测方法是未来需要研究的问题之一。

[1] 徐滨士.装备再制造工程[M].北京:国防工业出版社,2013:1-10.

[2] GOODALL P,GRAHAM I,HARDING J,et al.Cost estimation for remanufacture with limited and uncertain information using case based reasoning[J].Journal of remanufacturing, 2015,5(1) 13-23.

[3] TURKI S,HAJEJ Z,REZG N.Impact of the corrective maintenance cost on manufacturing/remanufacturing system performance[M].Saulcy:Springer International Publishing,2015:275-281.

[4] SRISHTI S,SURESH G.Determining cost effectiveness index of remanufacturing:a graphtheoretic approach[J].Production economics,2013,144(4):521-532.

[5] NAEEM M A,DIAS D J,TIBREWAL R,et al.Production planning optimization for manufacturing and remanufacturing system in stochastic environment[J].Journal of intelligent manufactu-ring,2013,24(4):717-728.

[6] 刘光富,刘文侠,张士彬.基于生态效益的制造商再制造竞争决策模型[J].工业工程与管理,2016,21(2):16-21,31.

[7] 陈伟达,刘碧玉.考虑质量成本的再制造系统批量计划综合优化[J].管理科学学报,2015,18(12):36-46.

[8] JIANG Z,ZHOU T,ZHANG H,et al.Reliability and cost optimization for remanufacturing process planning[J].Journal of cleaner production,2016,135(11):1602-1610.

[9] XU Y,SANCHEZ J F,NJUGUNA J.Remanufacturing and whole-life costing of light weight components[M].Duxford:Woodhead Publishing,2016:373-383.

[10] 计时鸣,包志炎,肖刚,等.大批量定制产品成本估算服务模型[J].中国机械工程,2012,23(6):681-687.

[11] Dhillon B.Life cycle costing:techniques,models and applications[M].London:Gordon and Breach Science Publishers,2013:43-79.

[12] 曲炜,刘汉荣.装备全寿命费用分析[M].北京:国防工业出版社,2011:155-179.

[13] 向巧.航空发动机维修工程管理[M].北京:机械工业出版社,2013:230-240.

(责任编辑: 尚菲菲)

ConstructionandApplicationofCostAnalysisModelforEquipmentRemanufacturing

SANG Fan1, ZHENG Han-dong1,2, LI En-zhong1, SHI Pei-jing1, XU Bin-shi1

(1. National Key Laboratory for Remanufacturing, Academy of Armored Force Engineering, Beijing100072, China2. School of Management, Hefei University of Technology, Hefei230009, China)

Aiming at the lack of complete analysis model of equipment remanufacturing cost analysis, a model of remanufacturing cost analysis is established based on the whole life cycle theory of equipment, Firstly, the research boundary and estimated target equipment remanufacturing cost analysis model are clarified, then the structure and the estimation method of equipment remanufacturing cost decomposition are analyzed, and the model framework of equipment remanufacturing cost analysis is given. Finally, the model is proved to be feasible through a case of remanufacturing of armored engine and aero-engine parts, and its economic life and efficiency relationship are analyzed.

equipment remanufacturing; cost analysis model; whole life cycle

1672-1497(2017)04-0111-05

2017-05-21

国家质检公益性行业专项基金资助项目(201510202);中国科协“高端科技创新智库青年项目”(DXB-ZKQN-2016-015)

桑 凡(1992-),男,硕士研究生。

TH16

:ADOI:10.3969/j.issn.1672-1497.2017.04.021