激光清洗预处理对7A52铝合金激光焊缝成形质量的影响

2017-09-16董世运宋超群闫世兴徐滨士

董世运,, 宋超群,, 闫世兴, 徐滨士, 何 鹏

(1. 装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072;2. 哈尔滨工业大学先进焊接与连接国家重点实验室, 黑龙江 哈尔滨 150001)

激光清洗预处理对7A52铝合金激光焊缝成形质量的影响

董世运1,2, 宋超群1,2, 闫世兴1, 徐滨士1, 何 鹏2

(1. 装甲兵工程学院装备再制造技术国防科技重点实验室, 北京100072;2. 哈尔滨工业大学先进焊接与连接国家重点实验室, 黑龙江 哈尔滨150001)

为了探索激光清洗技术用于铝合金激光焊前预处理的可行性,在7A52铝合金试样表面进行了激光清洗预处理,并采用ER5356铝合金焊丝在试样表面制备了激光填丝焊缝,分析了激光清洗后试样表面的形貌和成分特征,研究了激光清洗预处理对激光焊缝成形质量的影响规律。结果表明:激光清洗预处理后,试样表面存在波纹状的微沟槽织构,表面粗糙度由未预处理前的0.82μm增加至3.21μm,表面氧元素质量分数仅为2.44%;焊前激光清洗能够有效去除试样表面的原始氧化膜,降低焊缝内工艺气孔和氢气孔的产生倾向,并增加表面对激光的吸收率,改善熔滴在表面的铺展润湿性,从而提高焊缝的成形质量。激光清洗技术可适用于铝合金激光焊接前的表面预处理。

激光焊接; 激光清洗;7A52铝合金; 氧化膜; 焊接气孔

7A52铝合金是我国自主研制的一种高强轻质结构材料,具有密度小、比强度高、断裂韧性好和抗弹性能优异等优点,在国防工业中占有重要地位[1]。该铝合金主要作为焊接结构件使用,由于激光焊接技术具有热输入低、热影响区窄、接头质量好、生产效率高和便于实现自动化等优点,是目前该类材料最先进的焊接方法之一。但激光焊接铝合金存在2大难点:铝合金表面存在一层高熔点氧化膜,它会阻碍激光能量传递,导致焊接稳定性变差,易使焊缝内出现气孔、夹杂等焊接缺陷;铝合金表面对激光的反射率高,它使激光能量利用率低,易引起未焊透、未熔合等焊接缺陷[2-3]。因此,激光焊接铝合金前需对其表面进行预处理。

常用的焊前预处理方法有机械刮削法和化学清洗法。其中:机械刮削法虽然操作简单,但去除氧化膜效果较差,清理效率较低;而化学清洗法则存在工序复杂、易污染环境等问题[4]。激光清洗是一种新型的表面预处理方法,具有清洗效率高、清洁质量好、适用对象广、基体损伤小、劳动强度低、不污染环境和便于实现自动化等一系列优点[5]。LI等[6]采用激光清洗预处理Q235钢并进行激光焊接和激光-电弧复合焊接,发现激光清洗能够有效减少焊缝内气孔缺陷。KUMAR等[7]采用激光清洗作为Ti-3Al-2.5V钛合金TIG焊接前的预处理方法,显著提高了焊接接头质量。然而,采用激光清洗作为焊前预处理方法的研究还较少,其作为7A52铝合金激光焊前预处理方法的可行性有待验证,激光清洗对焊接质量的影响规律仍有待深入研究。

笔者采用激光清洗法作为7A52铝合金激光焊接前的预处理方法,分析了激光清洗后表面的形貌特征和成分特征,并采用焊前未预处理表面作为对照组,研究了激光清洗对焊缝成形质量的影响规律,以期为激光清洗法在铝合金激光焊接预处理中的应用提供参考。

1 实验部分

1.1实验材料

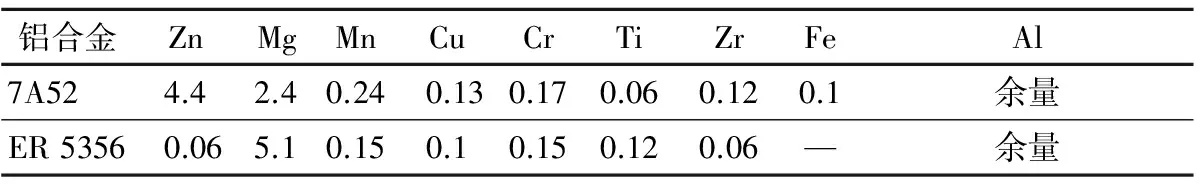

母材采用7A52铝合金(以下简称为铝合金),板厚为10 mm;焊丝为ER 5356铝合金,直径为1.6 mm。2种材料的化学成分如表1所示。

1.2实验方法

表1 7A52铝合金及ER 5356铝合金化学成分 wt%

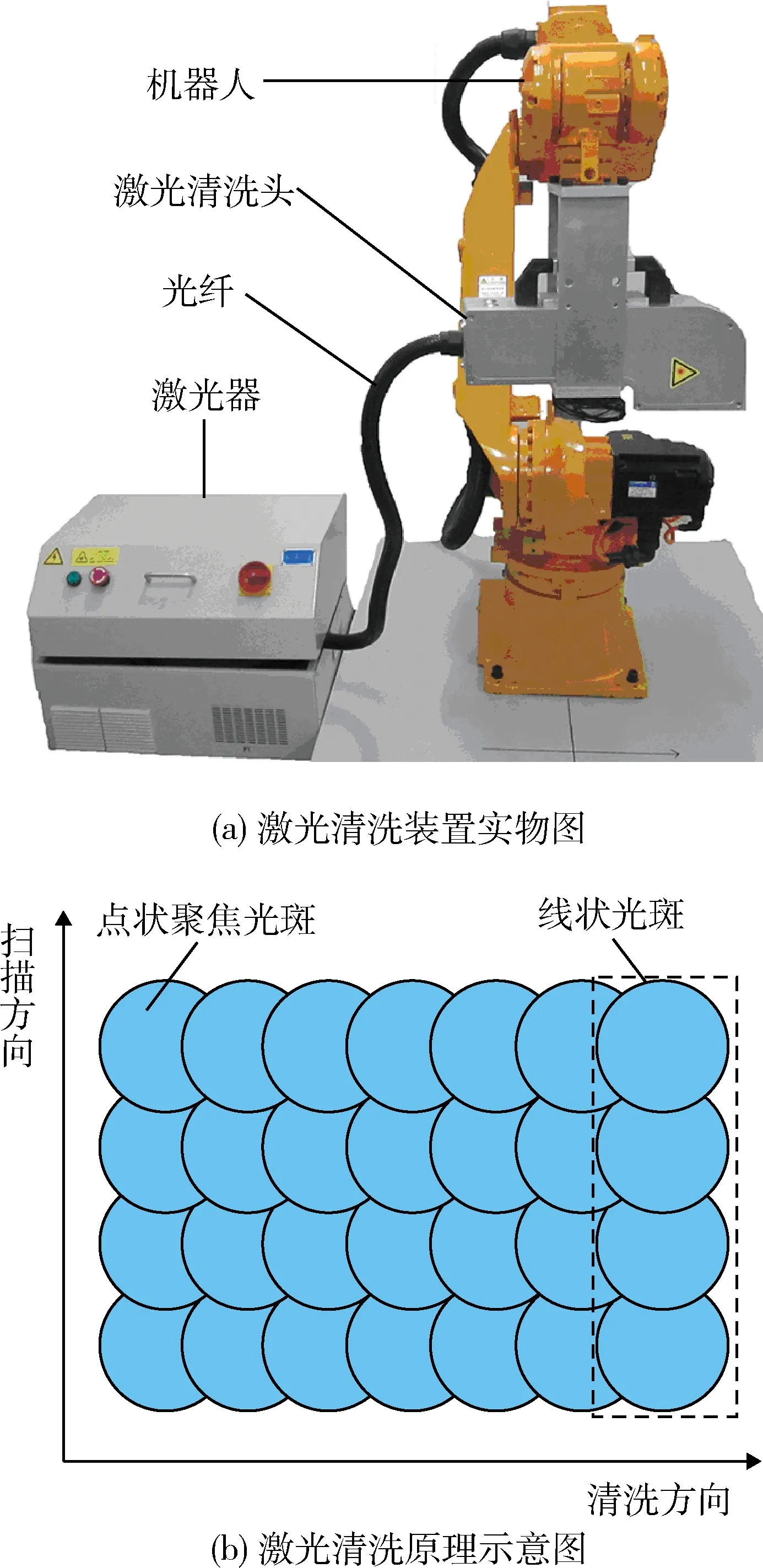

图1 激光清洗装置实物图及其工作原理示意图

激光焊接前,采用图1(a)所示的激光清洗装置对铝合金表面进行预处理,该装置由IPG:YLP-30型脉冲光纤激光器、激光清洗头和机器人3部分组成。图1(b)为激光清洗原理示意图,其工作原理为:激光器产生的短脉冲激光束由光纤传输进入激光清洗头内,经准直镜、扫描振镜和聚焦镜后,在铝合金表面形成点状聚焦光斑;由于扫描振镜的高速摆动,点状聚焦光斑将变为具有一定长度的线状光斑,并在机器人的控制下以一定速度对铝合金表面进行激光烧蚀,从而去除表面氧化膜。激光清洗工艺参数为:脉冲频率为30 kHz,脉冲宽度为100 ns,激光能量密度为5.2 J/cm2,扫描速度为1 500 mm/s,清洗速度为0.5 mm/s。

激光焊接装置主要由IPG:YLR-4000型光纤激光器、Precitec:YW52型激光焊接头、Fronius:KD-4010型送丝机和三维数控机床等组成。采用平板堆焊方式,分别在铝合金表面激光清洗区域和未预处理区域进行激光填丝焊接试验,其工艺参数为:激光功率3 200 W,焊接速度0.6 m/min,送丝速度2.0 m/min,离焦量+10 mm,高纯Ar作为保护气体,气流量20 L/min。

激光清洗预处理后,采用LEXT OLS4100型激光共聚焦显微镜(Laser Scanning Confocal Microscope,LSCM)和Quanta200型扫描电子显微镜(Scanning Electron Microscope,SEM)观测铝合金表面的形貌特征和表面粗糙度值,并利用Tracor Northern型能谱仪(Energy Disperse Spectroscopy,EDS)对表面进行成分分析。激光填丝焊接完成后,观察焊缝表面成形质量,并在焊缝横截面上截取试样,分析焊缝的几何参数和内部缺陷。

2 结果分析

2.1形貌分析

铝合金表面三维形貌和SEM形貌如图2所示。可以看出:未预处理铝合金表面较平整,但存在一些微小的沟槽、凹坑和凸起等,说明铝合金表面的原始氧化膜并不完整,局部存在微小破损;激光清洗后铝合金表面较粗糙,且存在波纹状的沟槽结构,局部还分布着一些细小的球状颗粒。波纹状沟槽是线状激光束烧蚀铝合金基体形成的,而球状颗粒则是激光烧蚀铝合金基体时附着在外表面细小飞溅。

图3为铝合金表面的YZ截面轮廓曲线。可以看出:未预处理铝合金表面的轮廓线不规则,Z方向的整体波动较小,最大波动幅度值Δzmax=3.6 μm,说明铝合金表面相对平整;激光清洗后铝合金表面的单个沟槽轮廓线为钟罩型,是高斯分布激光烧蚀的结果,单个沟槽沿Z方向的波动幅度Δz=11.3~13.6 μm,平均值为12.4 μm,相邻沟槽沿Y方向的中心距Δy=58.4~69.2 μm,平均值为63.8 μm,说明铝合金表面相对粗糙,Δz和Δy相对误差均在10%以内,可粗略地认为沟槽沿Y方向呈周期性分布。

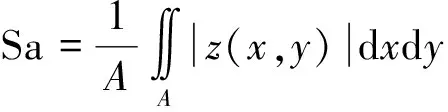

采用LEXT OLS4100型激光共聚焦显微镜,可直接测得铝合金表面的线粗糙度值和面粗糙度值。为便于比较,统一采用表面算术平均高度值Sa评估表面粗糙度。Sa的计算公式为

(1)

图2 铝合金表面形貌

式中:z(x,y)表示铝合金表面上点(x,y)相对于基准平面的高度差;A表示基准平面的面积。

未预处理铝表面和激光清洗铝合金表面的Sa值分别为0.82、3.21 μm,后者约为前者的4倍,说明激光清洗可显著增加铝合金表面的粗糙度。激光清洗后铝合金表面粗糙度的增加与其周期性分布的波纹状沟槽织构有关,且表面粗糙度的大小由沟槽轮廓线的波动幅度Δz和中心距Δy共同决定。

图3 铝合金表面YZ截面轮廓曲线

2.2成分分析

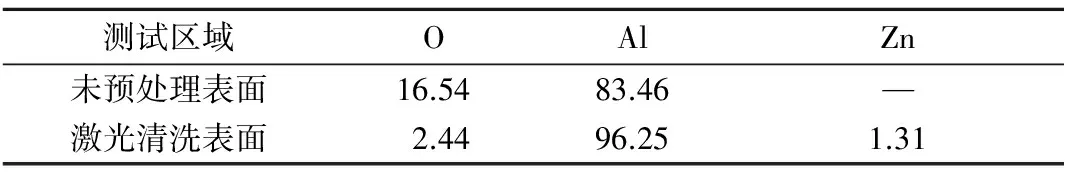

表2为图2(c)中未预处理和激光清洗铝合金表面的EDS面扫描结果。可以看出:未预处理铝合金表面仅含有O、Al元素,可确定铝合金表面氧化膜主要成分为Al2O3;激光清洗后铝合金表面O元素质量分数由16.54%降至2.44%,说明激光清洗可有效去除铝合金表面的原始氧化膜。激光清洗后铝合金表面仍残留少量O元素,分析其可能原因为:1)原始氧化膜未被彻底去除,仍有少量残留;2)原始氧化膜已被彻底去除,但激光烧蚀过程中表面受热氧化后产生新的氧化膜;3)原始氧化膜已被彻底去除,且激光清洗过程中并未产生新的氧化膜,而在进行成分测试前其表面在空气中发生自然氧化。激光清洗过程中,为降低铝合金表面再次受热氧化形成新氧化膜的可能性,采用侧吹高纯Ar方式进行气体保护。

表2 铝合金表面的EDS面扫描结果 wt%

2.3焊缝成形质量

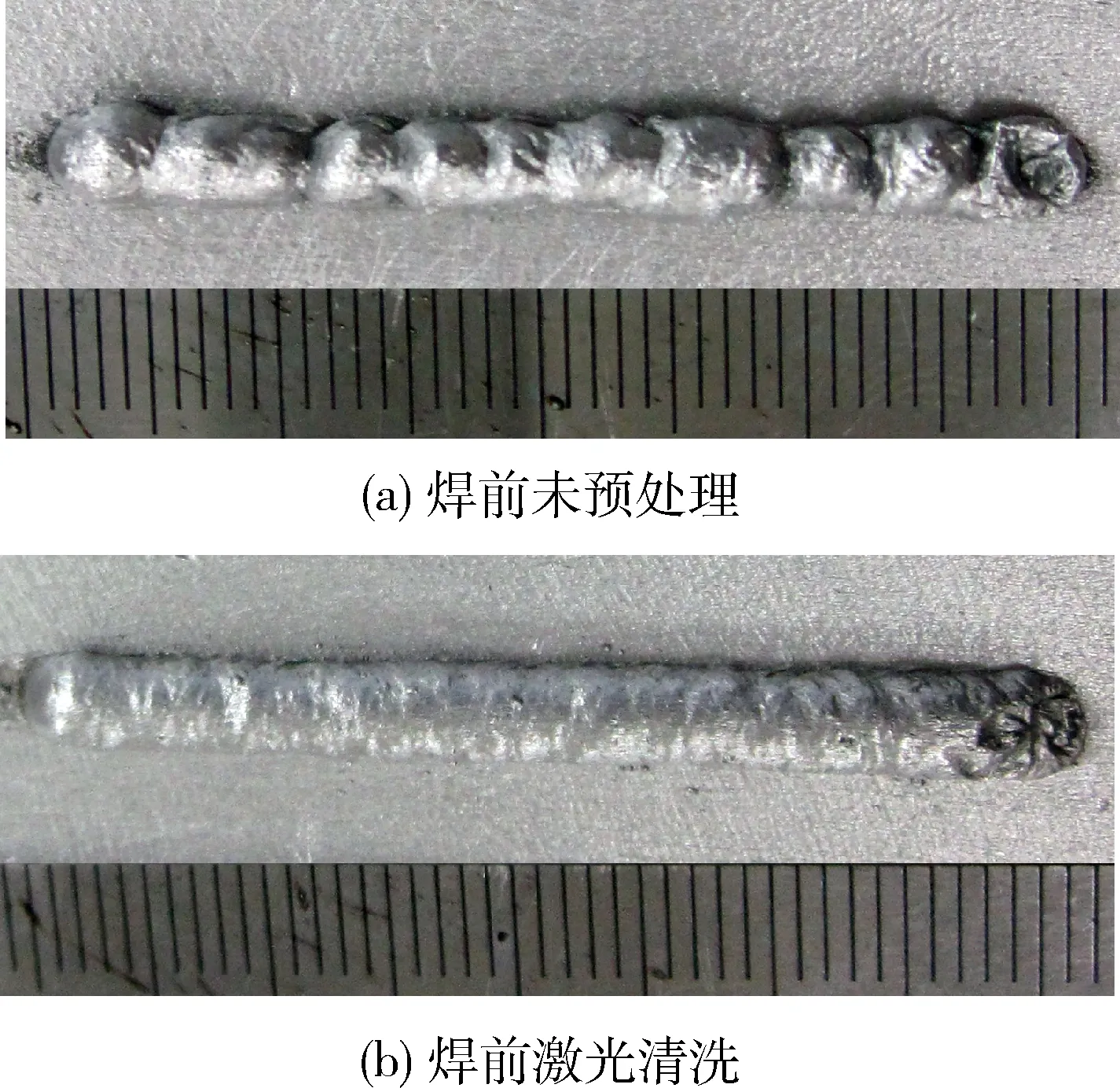

焊前未预处理和焊前激光清洗铝合金表面经激光填丝焊接后,焊缝的外观形貌和横截面形貌如图4、5所示。可以看出:焊前未预处理得到的焊缝外观成形较差,表面出现高低起伏、断续分布的“驼峰”,焊缝底部存在一个形状不规则、尺寸约为1 mm的宏观气孔,焊缝内部还弥散分布着一些肉眼可见的微小气孔;而焊前激光清洗得到的焊缝外观成形良好,焊缝表面均匀连续,焊缝内部未观察到宏观气孔等缺陷。位于焊缝底部的宏观气孔属于工艺气孔,该类气孔的产生与焊接小孔的失稳有关:未预处理铝合金表面存在的高熔点Al2O3薄膜(熔点为2 060 ℃)阻碍了激光能量向熔池内传递,使熔池小孔的稳定性变差,导致小孔根部失稳闭合,而使金属蒸气、保护气和周围空气等密封于熔池内无法逸出,进而在焊缝底部形成工艺气孔[8]。由于激光清洗后铝合金表面几乎不存在氧化膜,因此其焊缝内未出现工艺气孔。

图4 激光填丝焊缝外观形貌

图5 激光填丝焊缝横截面形貌

图6 激光填丝焊缝横截面SEM形貌

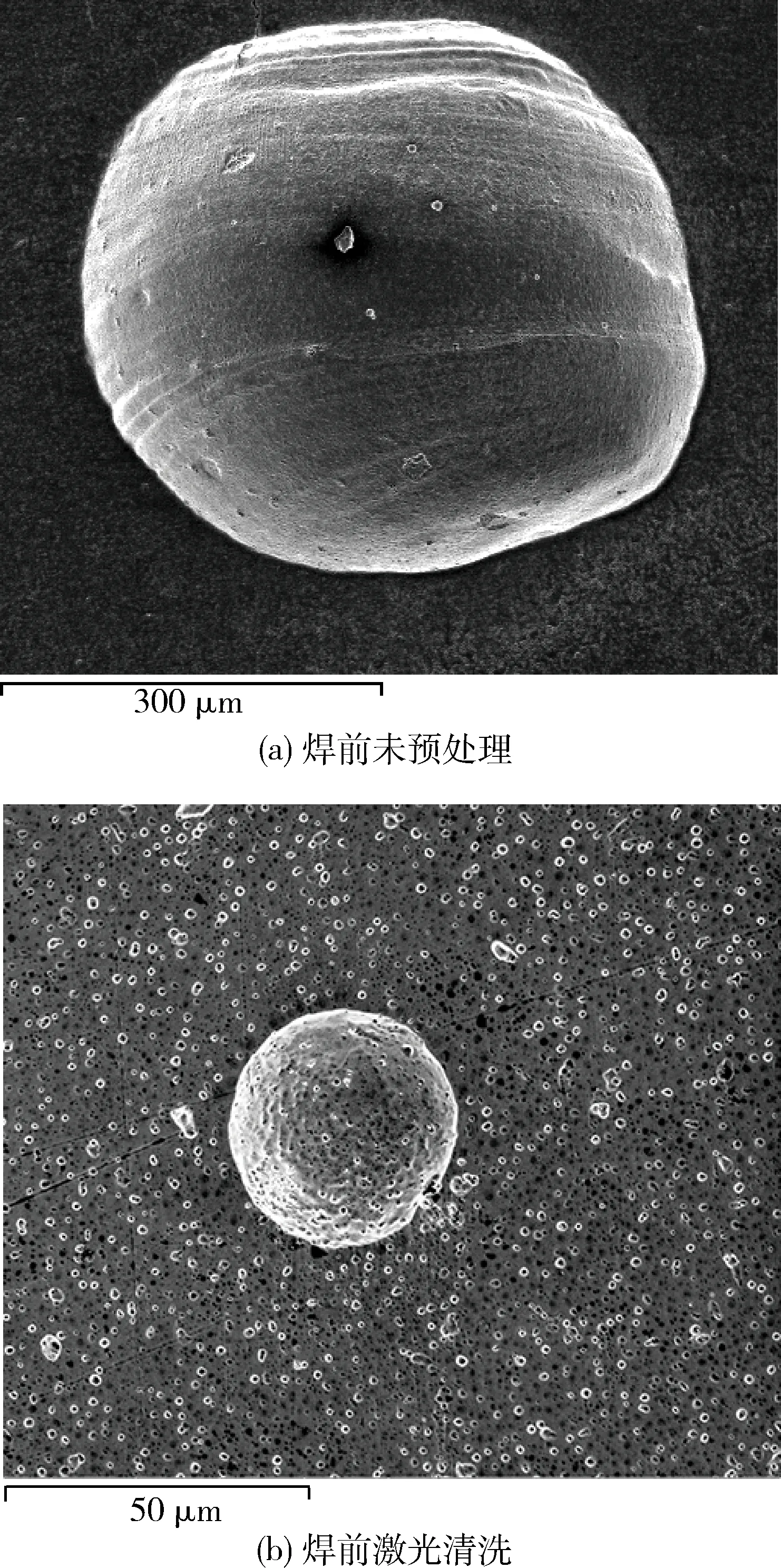

图6为铝合金焊前未预处理和焊前激光清洗对应激光填丝焊缝横截面SEM形貌,可以看出2组焊缝内部均存在一些形状较规则的圆球状微观小气孔,属于氢气孔,其中:铝合金焊前未预处理对应焊缝内的氢气孔数量较多,直径约为500 μm;而焊前激光清洗对应焊缝内的氢气孔数量较少,且直径均小于50μm,这些微小氢气孔缺陷对焊接质量的影响相对较小。氢气孔的产生与氢在固态和液态铝合金中溶解度不同有关:氢在液态铝中的溶解度很高,液态熔池内可吸入大量氢,但当熔池开始凝固时,氢的溶解度由0.69 mL/100 g Al(l)突降为0.036 mL/100 g Al(s),此时大量氢将从熔池内析出,形成气泡并长大、上浮,当部分气泡来不及逸出熔池表面时在焊缝上部形成氢气孔[9-10]。未预处理铝合金表面存在一层氧化膜,其在焊前吸附了较多水分(常以结晶水Al2O3·xH2O形式存在),在激光辐照下受热分解生成大量氢,导致焊缝内出现数量较多、尺寸较大的氢气孔;而激光清洗后铝合金表面几乎不存在氧化膜,有效避免了氢的来源,因此焊缝内氢气孔的数量较少、尺寸较小。

表3 激光填丝焊缝相关形状参数的平均值

表3为激光填丝焊缝相关形状参数的平均值。可以看出:2组焊缝的各参数均存在较大差别,与铝合金焊前未预处理得到的焊缝相比,采用激光清洗对铝合金表面进行预处理后焊缝的熔深和熔宽均增大,余高和润湿角均减小,同时焊缝的成形系数、余高系数和熔合比均增大。

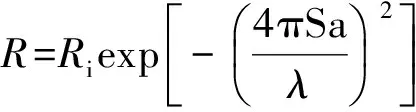

激光清洗使焊缝熔深和熔宽增加的主要原因与表面粗糙度有关。铝合金表面对激光的反射率R与其表面粗糙度Sa满足以下关系[11]:

(2)

式中:Ri为理想铝合金光洁表面对激光的反射率;λ为激光波长。

由式(2)可知:Sa越大,对激光的反射率越小。激光清洗后表面粗糙度Sa由0.82 μm增加至3.21 μm,使得表面对激光的反射率降低,铝合金基体对激光能量的吸收率增加,从而导致熔深和熔宽的增加。由于熔深变化率显著大于熔宽变化率,即焊缝成形系数增加,因此,焊缝熔合线的轮廓将由图5(a)所示的半椭圆形变为图5(b)所示的钟罩型。

激光清洗后,焊缝的余高和润湿角分别由2.21 mm、115°减小为1.72 mm、58°,说明激光清洗可显著改善液态熔滴在铝合金表面的铺展润湿性。将激光清洗后表面织构看作同心沟槽,熔滴在铝合金表面的铺展过程可用Wenzel修正公式描述为[12]

(3)

3 结论

通过分析激光清洗预处理后7A52铝合金表面的形貌特征和成分特征,并对激光焊缝的成形质量进行研究,得出如下结论:采用合适的激光清洗工艺参数能够去除试样表面的原始氧化膜,有效避免焊缝内工艺气孔的出现,并降低氢气孔的产生倾向;激光清洗后试样表面出现波纹状的微沟槽织构,使得表面粗糙度显著增加,表面对激光的发射率降低,进而增加焊缝的熔深和熔宽;此外,激光清洗预处理还可改善熔滴在铝合金表面的铺展润湿性,显著提高焊缝的成形质量。

下一步,将研究激光清洗预处理对焊缝微观组织和力学性能的影响规律,进一步论证激光清洗技术用于铝合金激光焊前预处理的可行性。

[1] 赵军军,马琳,王卫欣,等.7A52铝合金的搅拌摩擦焊工艺优化[J].装甲兵工程学院学报,2007,21(4):80-82.

[2] 吴圣川,朱宗涛,李向伟. 铝合金的激光焊接及性能评价[M].北京:国防工业出版社,2014:4-9.

[3] CAO X,WALLACE W,IMMARIGEON J P,et al. Research and progress in laser welding of wrought aluminum alloys.II.Metallur-gical microstructures,defects,and mechanical properties[J]. Materials and manufacturing processes,2003,18(1):23-49.

[4] 熊金平,赵艺阁,周勇,等.铝合金表面氧化膜去除方法研究进展[J].电镀与精饰,2013,35(11):15-19.

[5] LUKYANCHUK B.Laser cleaning:optical physics,applied physics and materials science[M].Singapore:World Scientific,2002:26-29.

[6] LI R Y,YUE J,SHAO X Y,et al.A study of thick plate ultra-narrow-gap multi-pass multi-layer laser welding technology combined with laser cleaning[J].The international journal of advanced manufacturing technology,2015,81(1):113-127.

[7] KUMAR A,SAPP M,VINCELLI J,et al. A study on laser cleaning and pulsed gas tungsten arc welding of Ti-3Al-2.5V alloy tubes[J].Journal of materials processing technology,2010,210(1):64-71.

[8] ATABAKI M M,MA J,LIU W,et al.Pore formation and its mitigation during hybrid laser/arc welding of advanced high strength steel[J].Materials & design,2015,67:509-521.

[9] 左铁钏.高强铝合金的激光加工[M].2版.北京:国防工业出版社,2002:47-50.

[10] HABOUDOU A,PEYRE P,VANNES A B,et al. Reduction of porosity content generated during Nd: YAG laser welding of A356 and AA5083 aluminium alloys[J].Materials science and engineering: A,2003,363(1):40-52.

[11] ANG L K,LAU Y Y,GILGENBACH R M,et al.Analysis of laser absorption on a rough metal surface[J].Applied physics letters,1997,70(6):696-698.

[12] 方洪渊,冯吉才. 材料连接过程中的界面行为[M]. 哈尔滨:哈尔滨工业大学出版社,2003:30-34.

(责任编辑: 尚菲菲)

EffectofLaserCleaningPretreatmentonLaserWeldingFormationof7A52AluminumAlloy

DONG Shi-yun1,2, SONG Chao-qun1,2, YAN Shi-xing1, XU Bin-shi1, HE Peng2

(1. National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing100072, China;2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin150001, China)

To explore the practicability of laser cleaning technique as a pretreatment method for laser welding of aluminum alloy, laser cleaning pretreatment has been employed before the laser welding seam is fabricated with the ER5356filler wire on the surface of7A52aluminum alloy specimens. Morphological and compositional characteristics of the laser cleaning pretreated surface are analyzed to study the effect of laser cleaning pretreatment on laser welding formation quality. The results show that after laser cleaning, there is a wavy micro groove texture on the surface of the sample, which increases the surface roughness from0.82μm to3.21μm before pretreatment and its surface oxygen mass fraction is only2.44%. Laser cleaning pretreatment method can obviously remove the original oxide films of the sample, reduce the formation tendency of process porosity and hydrogen porosity in the welding seam, significantly increase the absorptivity of the surface to the laser, improve the spreadability and wettability of the droplet on the surface, ultimately resulting in the enhancement of laser welding formation quality. Laser cleaning technique is proved to be an appropriate surface pretreatment method for laser welding on aluminum alloy.

laser welding; laser cleaning;7A52aluminum alloy; oxide film; welding porosity

1672-1497(2017)04-0100-06

2017-05-12

国家重点研发计划基金资助项目(2016YFB1100205);北京市科技专项基金资助项目(Z161100004916009;Z161100001516007)

董世运(1973-),男,教授,博士。

TG456.7

:ADOI:10.3969/j.issn.1672-1497.2017.04.019