一种伸缩式套筒液压缸的设计

2017-09-16王海龙刘艳萍赵微云刘海波

王海龙 刘艳萍 赵微云 刘海波

(山东省蓬莱市南环路5号 山东蓬翔汽车有限公司研发中心)

一种伸缩式套筒液压缸的设计

王海龙 刘艳萍 赵微云 刘海波

(山东省蓬莱市南环路5号 山东蓬翔汽车有限公司研发中心)

阐述一种伸缩式套筒液压缸的结构、工作原理、设计要点及故障模式,从不同方面总结了该类型液压缸的设计方法及注意事项,对同类液压缸设计具有一定借鉴和指导作用。

液压缸 设计要点 设计方法

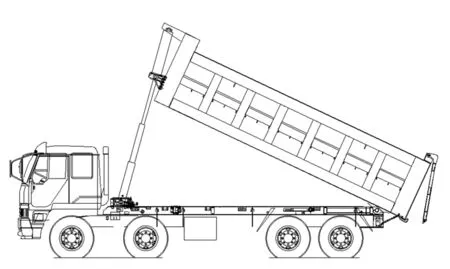

伸缩式套筒液压缸又简称多级缸(下同),一般用于前顶自卸车。由于其在同等安装距条件下具备大行程的特点,而广泛应用于自卸车。多级缸性能好坏,直接影响整车卸货的安全性;因此,必须保证多级缸性能稳定,能够满足自卸车不同工况,且使用简捷,操作方便。

图1 某型号多级缸整体结构

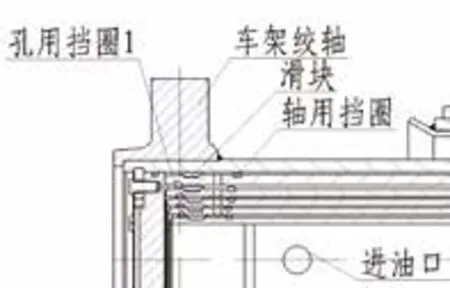

图2 某型号多级缸底部局部图

1 多级缸整体结构组成

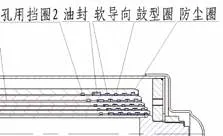

某型号多级缸整体结构见图1,其底部局部图见图2、顶部局部图见图3。该类型多级缸主要由各级缸筒、外罩、绞轴、挡圈、密封防尘件及导向件组成。

图3 某型号多级缸顶部局部图

图4 液压缸受力简图(液压油充满多级缸后)

图5 屈曲分析模型

图6 屈曲载荷和位移曲线

2 工作原理

液压油充满多级缸内部后,液压缸受力简图如图4。

缸筒1为外节缸筒,其内节缸筒为缸筒2,液压油在缸筒上作用力分别为F1和F2(包括缸筒底部环形面积和两者间环形间隙面积受力,因为环形间隙有油封,也受压力),孔用挡圈1与内节缸筒上的滑块接触并传递力,一对作用力分别为F3、F4,且两者大小相等方向相反,F5为缸筒2的内节缸筒对缸筒2的向下的作用力,可知缸筒1所受合力为f1=F1-F4,缸筒2所受合力为f2=F2+F3-F5,则缸筒1和缸筒2向上合力为f=f1+f2=F1+F2-F5,若考虑缸筒自重重力分别为G1和G2,则缸筒1和缸筒2向上的举升合力为f12=f-G1-G2。缸筒1对举升力的贡献为f1-G1,且作用于缸筒2上,以此类推,缸筒1和缸筒2对举升力的贡献和为f12,且作用于缸筒2的内节缸筒上,举升力逐级传递,最后通过最细一节举升货箱,液压缸由粗到细伸出,最细一节最后伸出。假设油压P,各级缸筒在底部投影总面积(即最粗缸筒外圆面积)S,则总举升力F=P·S。

3 设计要点

3.1 液压缸屈曲稳定性校核

当液压缸完全举升时,为屈曲稳定性最弱的时候。由于液压缸实际使用时都有一定预留行程,以防止拔缸,因此分析最细一节伸出2/3时的状态。屈曲分析,采用有限元软件Abaqus,模型结构见图5。

由于车架绞轴和提升绞轴对屈曲载荷的贡献几乎没有,且为了施加边界条件方便,把2个绞轴去掉,改为在相应部位建立参考点。车架绞轴部位参考点只保留1个旋转自由度,提升绞轴部位参考点保留1个旋转自由度和1个沿轴向的位移自由度。首先进行线性屈曲分析,根据得到的屈曲载荷进行非线性屈曲分析,考虑到各级缸筒之间的接触和材料塑性,得到的屈曲载荷和位移曲线如图6所示。

从图6中可以看出,该多级缸屈曲载荷为406543 N,取安全系数2.5,则许用屈曲载荷为162617.2 N,即16.59 t。根据自卸车举升到设计角度时液压缸实际载荷与此许用屈曲载荷对比,即可知道液压缸屈曲稳定性是否合格。

3.2 缸径选择

缸筒首先要保证强度要求,尤其沟槽部位强度,同时满足屈曲强度。在此基础上,绘制缸筒伸出举升过程中油压与行程曲线,要使油压波动最小。

3.3 油封压缩量

油封压缩量对油封密封效果和使用寿命有重要影响,压缩量太大,容易磨损,寿命低;压缩量不够,容易漏油,压缩量与材质、使用条件密切相关。我们的油封,根据多年使用经验,取压缩量值为25%~29%,效果比较理想。

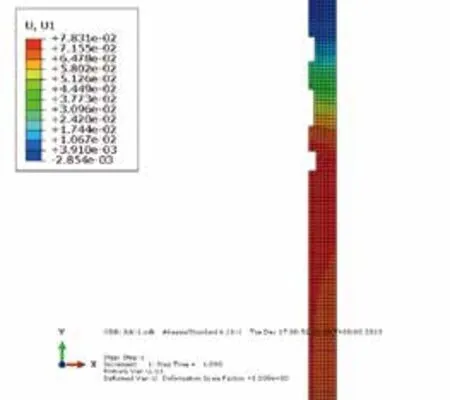

图7 径向位移分析

3.4 软导向与缸筒之间间隙

软导向与内节缸筒外圆之间的间隙,也要设计合理,过小容易卡住缸筒,导致乱缸;过大导向性不好。间隙可以通过分析确定,第一节缸筒通过受力分析,径向位移如图7所示。

径向位移最大为0.078 mm,缸筒同轴度公差0.05 mm,则综合径向最大位移为0.078+0.025=0.103 mm;考虑加工误差、间隙留有余量等因素,软导向内孔和缸筒外径之间的设计间隙至少要达到0.15 mm。我们的实际设计间隙范围为0.15~0.26 mm。通过同样方法,每级缸筒与软导向的间隙都可以确定。

3.5 轴用挡圈与外节缸筒内孔间隙、孔用挡圈与内节缸筒外圆间隙

这2个间隙也要合适,如果间隙过小,液压缸举升受侧向扭矩时容易划伤缸筒;间隙过大,当液压缸缸筒举升到轴孔用挡圈限位时,两挡圈重合尺寸太小,容易导致缸筒拔出。根据多年使用经验,该型号多级缸的轴用挡圈与外节内孔间隙在0.7~0.9 mm之间,孔用挡圈与内节外圆间隙在1.2~1.4 mm之间,轴孔用挡圈限位时重合高度1~2 mm之间。

3.6 缸筒油孔数量及直径

确定缸筒上油孔的数量及直径,只要保证通过油孔的总流量与进油口流量匹配即可。

3.7 滑块与外节缸筒内孔间隙

该间隙涉及液压油流速和液压缸降落时的缓冲作用,根据经验,选取0.2~0.35 mm。

3.8 导向长度

当缸筒运动到顶部,轴孔用挡圈重合限位时,内节滑块中心到外节软导向中心的距离,即最小导向长度,根据经验公式选取最小导向长度:H≥L/20+D/2,式中:L,该节缸筒行程;D,外节缸筒内径。

4 故障模式

4.1 划伤

缸筒伸出过程中,因偏载导致挡圈与缸筒接触,从而划伤缸筒,这需要合理选择4.5所述间隙;同时,外罩上的固定环与提升绞轴接触面设计成球面,使它们可以相对转动,以减小偏载影响。

4.2 乱缸

乱缸原因,一般是油压太大导致涨缸筒或油缸受到弯矩,导致缸筒变形为椭圆,或加工完后缸筒为椭圆,从而导致缸筒与软导向卡住。这就要求,应合理设计4.4所述间隙,同时保证缸筒加工精度。

4.3 拔缸

卸货时,货箱里的货物重心后移,或自卸车前高后低,导致拔缸,属于使用问题;但如果合理选择4.5所述轴孔用挡圈重合高度,有助于减轻拔缸危险。

4.4 漏油

漏油原因:(1)油温过高或过低;(2)油缸偏载,造成油封一侧压缩量变小;(3)油封损坏;(4)油封压缩量设计过小。

4.5 缸筒脱镀

镀铬层质量问题:一般规定,电镀厂在镀前用盐酸清洗缸筒。

5 小结

多级缸是一个由多个部件组成的复杂组合体,其设计需遵循一定的原则和经验。本文结合作者多年设计经验,剖析了多级缸设计的一般流程及注意要点,可为同类产品设计提供较好的借鉴作用。

[1] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2001年.

[2] 刘展.Abaqus6.6基础教程与实例详解[M].北京:中国水利水电出版社,2008年.