沿空巷道上方顶板侧向破断研究与应用

2017-09-15李学金

李学金,马 磊,陈 杨

(1. 山西寿阳 段王煤业集团有限公司,山西 晋中 045400; 2. 煤炭科学技术研究院有限公司,北京 100013)

沿空巷道上方顶板侧向破断研究与应用

李学金1,马 磊2,陈 杨2

(1. 山西寿阳 段王煤业集团有限公司,山西 晋中 045400; 2. 煤炭科学技术研究院有限公司,北京 100013)

山西某矿N2103工作面留设8 m窄煤柱进行综放高强度开采,为了研究煤柱上方顶板相对煤柱破断位置,基于弹性地基梁理论建立了顶板侧向破断理论判据,并根据顶板抗拉应力与其对应位置的弯矩成正比,确定顶板在距采空区边缘5.6~7.4 m位置处破断。由工业性试验可知,理论计算结果与现场钻孔窥视结果吻合性较好,表明该力学模型能够很好地对沿空巷道顶板破断位置进行预判,为沿空巷道煤柱宽度的安全设计提供依据。

沿空巷道;顶板破断;弹性地基梁;钻孔窥视

大型综放开采,特别是长达200~300 m及以上的大型综放面已成为我国当前综放开采的重要发展方向。大型综放开采必然带来巷道断面尺寸大幅度扩大化、采场支承压力范围和峰值显著增大、采动影响程度剧烈化和矿山压力显现严重化,加之建设和发展资源节约型矿井使煤柱宽度趋于减小,合理的煤柱宽度是新的综放开采生产技术条件下巷道围岩稳定性控制的前提[1-4].

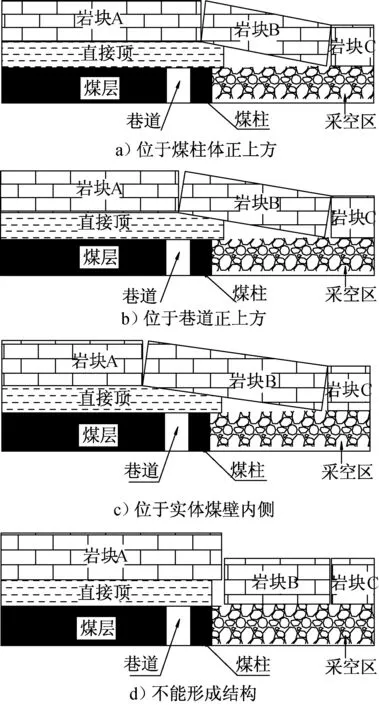

煤层上方基本顶的破断位置是一个重要的参数,它直接影响到采空区侧向煤体中的应力分布规律、窄煤柱宽度的合理确定、巷道围岩的完整性及外部力学环境[5]. 依据基本顶中岩块B于巷道上方的断裂位置的不同,将沿空巷道上覆岩层弧形三角块断裂结构细分为4种情况(图1):1) 岩块B断裂于煤柱上方,并于煤柱上方与岩块A铰接成结构。2) 岩块B断裂于回采巷道上方,岩块A、B的作用点位于巷道上方。3) 岩块B断裂于巷道内侧,即实体煤上方。4) 岩块B断裂于采空区侧,与岩块A完全断开,不形成铰接结构。

因此,有必要对基本顶在侧向煤壁内的断裂位置进行研究,进而对沿空巷道煤柱宽度的安全设计提供保障。

图1 回风平巷上覆基本顶断裂结构形式图

1 工程背景

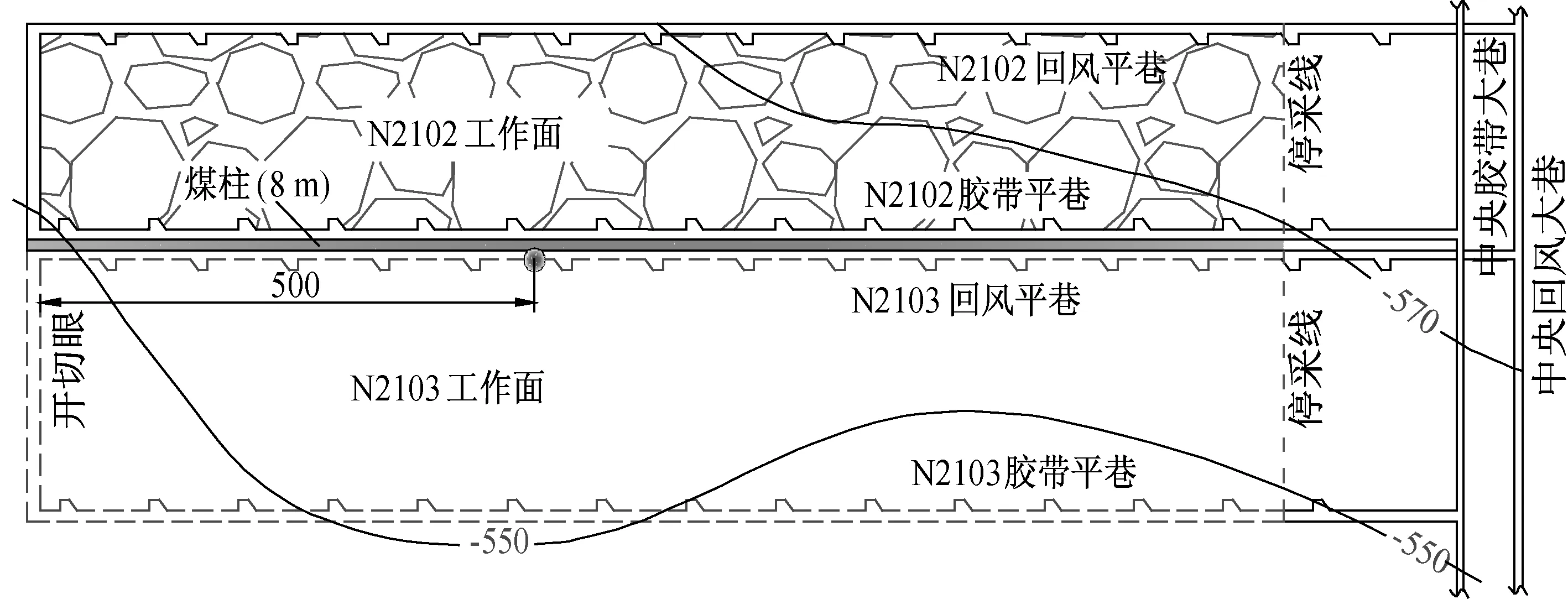

某矿井主要开采2#煤层,煤层平均埋深300 m,煤层均厚6.2 m,综放开采。矿井北翼二采区内N2102和N2103工作面宽260 m,沿推进方向长1 400 m,为了便于大型设备运送和满足生产需求,工作面两侧回采巷道宽度均为5.0 m,高度3.5 m,最大巷道断面可达17.5 m2,属于大断面巷道。北侧的N2102工作面已经回采结束,南侧的N2103工作面处于回采准备阶段,N2103回风平巷为沿空巷道,其与N2102采空区之间留有8 m宽的窄煤柱。北翼二采区中N2102和N2103工作面平面位置关系见图2.

图2 N2102和N2103工作面平面布置图

2 基本顶破断力学模型

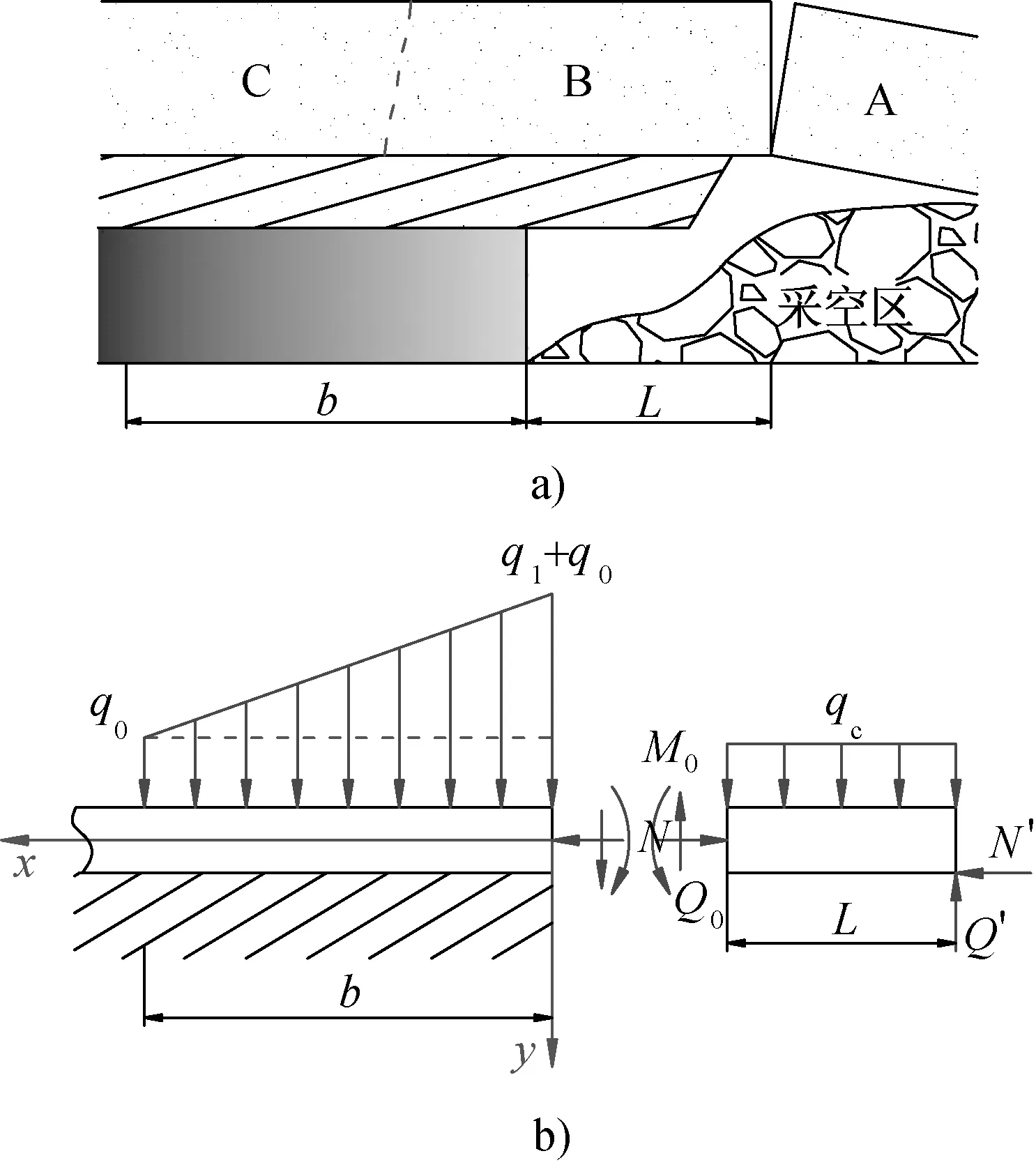

邻近工作面回采形成的上区段采空区,其上覆基本顶易在采空区边缘位置处破断形成关键块B,其与相邻的关键块A和C铰接成拱结构。基于弹性地基梁理论对沿空巷道基本顶破断位置进行力学分析,见图3.

图3 基本顶弹性地基梁模型图

由图3b)可知,采空区边缘基本顶悬顶长度为L,采空区侧向支承压力影响范围为b,M0、Q0和N分别为在x=0位置处的弯矩、剪切力和水平力,N'和Q'分别为关键块A对关键块B的水平力和剪切力。基本顶上方受到上覆软弱夹层的压力和侧向支承压力综合作用力q(x),在此将煤层和覆岩岩层假定为完全弹性状态,则可以将基本顶上方受到的压力q(x)简化为在x=0处为q0+q1,至x=b处为q0的线性关系,则q(x)可用式(1)表示:

(1)

式中:q0=γH,q1=kγH,γ为上覆岩层容重,H为埋深,k为应力集中系数。

基本顶悬臂区上方均布载荷qc由上覆软弱夹层造成,可由式(2)表示:

(2)

式中:En为第n层岩层杨氏模量,γn为第n层岩层容重,hn为第n层岩层厚度。

根据弹性地基梁弯矩理论,控制微分方程可由式(3)表示:

(3)

式中:E为基本顶杨氏模量,I=dh3/12,d和h分别是基本顶的宽度和厚度。

根据文献可知,齐次方程的通解如式(4)所示:

(4)

式中:α=(r/2-s/4)1/2,β=(r/2+s/4)1/2,s=N/EI,r=(K/EI)1/2,K为弹性地基垫层系数。

由图3b)可知,在x=0处存在如下关系式:

(5)

将式(4)代入式(5)可得基本顶的竖向位移y为:

(6)

根据弯矩表达式M(x)=EIy″,由式(6)可以求得弯矩具体表达式:

(7)

基本顶内抗拉应力与其对应位置的弯矩大小成正比,当抗拉应力达到极限抗拉强度时,基本顶发生破断。因此,可以通过计算最大弯矩位置来判定基本顶破断位置。通过对式(7)求导可求出弯矩最大位置xmax为:

(8)

根据极限平衡条件和砌体梁理论,Q0、M0、Q'和N可以通过下式求出:

(9)

式中:Δs=h/6,Δs为破断关键块A的回转挠度,Δs1为基本顶悬臂梁后端相对x=0位置处挠度。

3 基本顶弯矩分布

3.1 弯矩分布理论计算

悬臂梁的长度和周期破断步距是一致的,根据现场矿压观测结果取值为14 m,结合公式(9)可计算出Q′=3.22 MN,M0=2.94 MN,Q0=10.22 MN和M=107.6 MN·m,然后可求出r=0.007 m-2,s=2.099×10-6m-2.代入公式(7)可求解出基本顶的弯矩情况,见图4.

图4 基本顶内弯矩分布曲线图

由图4可知,基本顶内弯矩从采空区边缘向内沿着x轴方向逐渐增大,在距离采空区边缘6~7 m位置处达到最大值,然后沿着x轴方向向内逐渐减小,在距采空区边缘60 m位置处减小为0. 弯矩在采空区边缘内5.6~7.4 m位置处大于139 MN·m,可以断定基本顶破断位置极有可能在此范围内。

3.2 工业性试验

为了验证基于弹性地基梁理论所建立的基本顶破断力学模型关于弯矩最大位置处(5.6~7.4 m)的计算结果和基本顶实际破断位置相符,采用矿用YSZ(B)钻孔窥视仪在N2103回风平巷进行现场工业性试验,试验地点选取在距离N2013工作面开切眼500 m的位置(图2中实体圆点位置),钻孔窥视结果见图5.

图5 巷道围岩裂隙分布及基本顶断裂位置图

由图5可知,沿空巷道围岩呈非对称破坏,靠近煤柱帮顶板裂隙滋生,且纵向裂隙和破碎带较多,靠近实体煤帮顶板相对破坏较轻,裂隙分布范围较窄,贯通垂直裂隙较少且较小。1#~6#钻孔勘探结果表明,围岩破坏区域大致为1.2~2.5 m,7#~8#钻孔勘探结果表明,围岩破坏范围扩展至基本顶内,且破坏区距离采空区边缘5.454~6.847 m,这与理论计算结果基本一致。这表明该力学模型能够很好地对沿空巷道侧基本顶破断位置进行预测,进而对沿空巷道煤柱宽度的安全设计提供保障。

4 结 论

1) 本文通过弹性地基梁理论建立了基本顶破断的力学模型,明确了基本顶内抗拉应力与其对应位置的弯矩成正比,当抗拉应力达到极限抗拉强度时,基本顶发生破断。

2) 以某矿N2103工作面地质条件为工程背景,理论计算得知:弯矩在采空区边缘内5.6~7.4 m位置处大于139 MN·m,判定基本顶破断位置在此范围内。现场工业性试验勘测结果表明,顶板破坏区距离N2102采空区边缘5.454~6.847 m,这与理论计算结果基本一致。基于弹性地基梁理论建立的力学模型能够很好地对沿空巷道侧基本顶破断位置进行预测,进而对后续沿空巷道煤柱宽度的安全设计提供指导。

[1] 刘金海,姜福兴,王乃国,等.深井特厚煤层综放工作面区段煤柱合理宽度研究[J].岩石力学与工程学报,2012,21(05):921-927.

[2] 张宏伟,朱志洁,霍利杰,等.特厚煤层综放开采覆岩破坏高度[J].煤炭学报,2014,42(5):816-821.

[3] 何富连,杨增强,魏 臻.采动影响下碎裂煤巷注浆加固优化研究与应用[J].煤矿开采,2017,22(1):50-54.

[4] 张 勇,张 保,张春雷,等.厚煤层采动裂隙发育演化规律及分布形态研究[J].中国矿业大学学报,2013,21(6):935-940.

[5] 杨增强.煤体高压射流钻割卸压原理及其防冲研究[D].徐州:中国矿业大学,2014.

Research and Application of Lateral Breakage of Top Roof in Roadway along Goaf

LI Xuejin, MA Lei, CHEN Yang

Taking the practice of a coalmine in Shanxi province as the study sample, where coal pillar is 8m in width with a fully mechanized top caving at 2103 working face. The judgement model of the lateral breaking of the roof is established based on the elastic foundation beam theory. Due to the proportional relation between the roof anti-tensile stress and its corresponding position of the bending moment, It is determined that the roof may break at the distance of 5.6 to 7.4 m away from the goaf line. The industrial test shows that the theoretical calculation results and field borehole observation results agree well, indicate that the mechanical model can be well used on the roof breaking position prejudgement along the goaf, and provide the basis for the safety design of coal pillar width of roadway along the goaf.

Gob-side entry; Roof breaking; Elasticity foundation beam; Borehole imaging

2017-04-24

李学金(1971—),男,山西寿阳人,2010年毕业于山西煤炭干部管理学院,工程师,主要从事煤矿采掘技术及矿井设计工作(E-mail)2547392882@qq.com

TD353

A

1672-0652(2017)06-0027-04