基于三维形貌分析的结构面剪切试验研究

2017-09-15,,

,,

(1.长江科学院 水利部岩土力学与工程重点实验室, 武汉 430010;2.武汉大学 水资源与水电工程科学国家重点实验室, 武汉 430072)

基于三维形貌分析的结构面剪切试验研究

胡伟1,邬爱清1,陈胜宏2

(1.长江科学院 水利部岩土力学与工程重点实验室, 武汉 430010;2.武汉大学 水资源与水电工程科学国家重点实验室, 武汉 430072)

为研究结构面表面形貌、正应力及剪切历史对岩石结构面剪切特性及强度的影响规律,利用近景摄影测量技术测量试验前后结构面三维形貌数据,对影响结构面剪切特性的因素开展定性与半定量的分析。分析结果表明:①结构面形貌对剪切特性的影响具有方向性,视倾角>0°的凸起体才可能在剪切过程中起抵触作用;②起伏粗糙对剪切特性的影响随正压力增大而降低,相应的剪胀效应也随正压力增大而减小;③在低正压力条件下,结构面表面的起伏凸起体即可被磨损剪断,首先出现磨损剪断的是视倾角较大的凸起,在经历1次正应力条件下剪切变形后,剪切曲线便不再出现峰值现象;④摩擦角随正压力增大而减小,而黏聚力随正压力增大而增大;⑤单块试样反复剪切试验中,取第1次残余值与后续剪切强度值拟合得到的剪切强度参数可代表具有剪切运动历史的结构面剪切强度。

岩体结构面;三维形貌;直剪试验;近景摄影;剪切强度

1 研究背景

岩体内部存在的节理、裂隙、断层等不连续结构面使得岩体的工程物理性质明显有别于岩石,并控制着岩体的力学和水力等工程特性[1]。对岩体结构面长期的研究表明,结构面表面的起伏、粗糙等形貌特征是影响结构面岩体力学、渗流性质的重要因素之一。由Barton等[2-3]1977年提出的结构面表面粗糙度系数(Joint Roughness Coefficient,JRC)在岩石力学及工程界影响深远。

随着研究的深入,后续的研究者主要致力于结构面粗糙度的精确量测和粗糙度的定量数学描述。其中,分形几何、地质统计等领域的方法和参数常被用来表征结构面的起伏粗糙特征,如Kulatilake等[4](1997)通过盒计数法对结构面剖面轮廓进行了粗糙度分析。

在早期的结构面形貌特征研究中,主要以轮廓尺、表面轮廓记录仪等接触式测量工具对结构面进行轮廓线的测量。激光扫描、摄影测量等技术的发展为快速精确地获取结构面表面三维高程数据提供了技术支持。在实现了结构面表面三维高程数据快速、精确测量之后,对岩体结构面起伏、粗糙度的评价也由二维迈向了三维,如:Belem等[5]引用三维地貌分析的方法,通过统计结构面的起伏高度、坡度、波形、各向异性、表面曲率等特征量来反映其粗糙性;葛云峰等[6]运用虚拟光源测量照射结构面三维数字图像,建立了光亮、阴影面积比与粗糙度系数的联系;Grasselli等[7-8]基于剪切方向视倾角,提出了三维粗糙度参数,并建立了相应的剪切强度公式。

本文参考Belem,Grasselli等人提出的结构面视倾角指标,开展结构面反复剪切试验,并通过数字近景摄影测量技术获取结构面的三维形貌数据,分析剪切历史、正压力以及形貌特征对结构面剪切特性的影响。

2 结构面形貌测量及表征参数

2.1 近景摄影测量系统

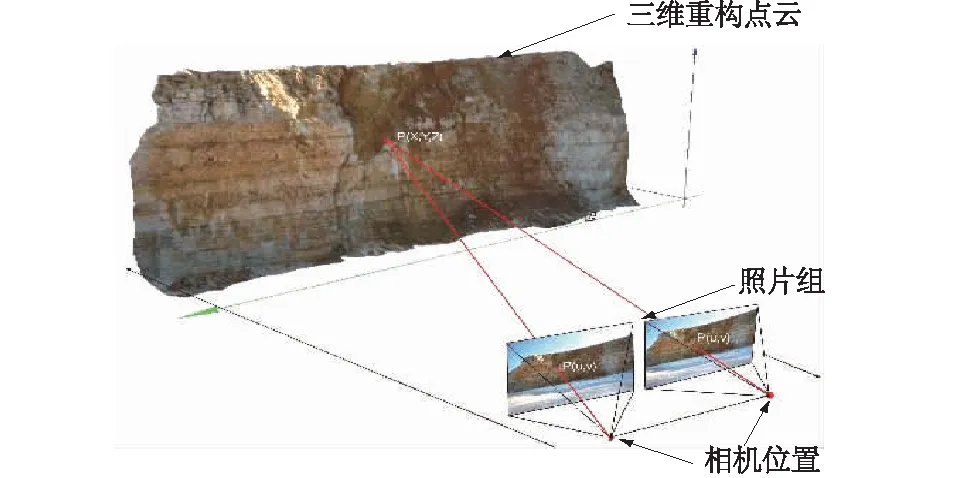

本文采用奥地利3GSM公司开发的岩体几何参数近景摄影测量系统ShapeMetriX3D,它可以提供精确的结构面三维图像,并提供结构面表面数字高程参数。该系统由一个校准标定过的高分辨率单反变焦相机(佳能D1,3 872×2 592 像素,即1 020万像素)和一个三维模型重建及可视化分析的软件包组成,如图1所示,从2个不同角度对指定区域进行成像,并通过像素匹配技术进行三维几何图像合成[9]。

图1 近景摄影成像示意图Fig.1 Sample of close-range photogrammetry

2.2 结构面三维形貌指标

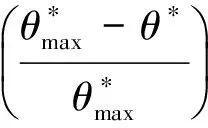

起伏粗糙的岩体结构面在一定压力下进行剪切时,上、下盘一般仅部分面积相互抵触,在剪切过程中,接触面破坏受法向压力、结构面粗糙度以及剪切方向的影响[10]。Belem等[5]、Grasselli[7]提出的结构面微元剪切方向上的视倾角可以很好地揭示结构面起伏粗糙对剪切特性的影响机制,Grasselli[7]通过光学非接触式形貌扫描仪对结构面进行扫描,得到结构面表面形貌的点云数据,并将数据以一定间隔处理成便于分析的网格单元。通过剪切方向的视倾角与结构面潜在接触面积之间的关系,拟合出了相应的三维粗糙度系数。计算公式如下:

tanθ*=tanθcos(-α) ;

(1)

(2)

图2 结构面视倾角的空间特征[7]Fig.2 Geometrical identification of the apparent dip angle

3 试样制备及加载控制

3.1 试样制备

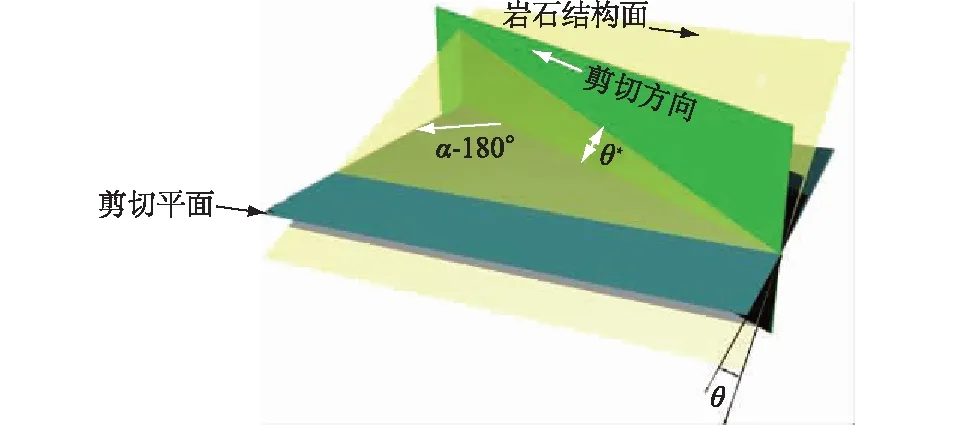

试样取自三峡库区某岸坡危岩变形体,岩性为灰岩,重度为27.1 kN/m3,饱和单轴抗压强度为84.8 MPa。试样为完全耦合的硬性接触的结构面,结构面上、下盘之间存在泥膜浸染。根据剪切盒的尺寸,切割为150 mm×150 mm×75 mm尺寸的试样,如图3所示。试样上、下用砂浆水泥充填,共制成3个结构面试样。

图3 结构面试样Fig.3 Sample of rock structural surface

3.2 试验加载

采用RMT-150C数字控制式电液伺服试验机作为剪切加载设备。参考《水电水利工程岩石试验规程》(DL/T 5368—2007)进行加载控制。

对每个试样开展不同垂直压力条件下单块多次剪切,每次剪切过程为:先在垂直方向加载到设定的垂直应力,然后保持垂直应力恒定,以剪切速度0.05 mm/s 进行剪切试验,达到设定的剪切位移后,卸除垂直方向荷载,清扫结构面表面碎屑,对结构面表面进行摄影测量,上、下盘恢复初始位置准备进行下一级压力试验。

由于结构面起伏粗糙,上、下盘之间的实际接触面积难以确定,因而难以确定真实的剪应力。本文使用剪切试验中直接可测量到的结构面所受的水平剪力和垂直力表示结构面剪切强度特性,结构面垂直压力等级见表1。根据试样的尺寸及施加的垂直力换算,所施加最大的压力约为20 MPa,最小压力约为0.5 MPa,远小于灰岩的抗压强度。

表1 试样剪切次数及压力等级Table 1 Normal stress of each shearing

4 剪切试验与结果分析

4.1 结构面三维形貌特征

图4为3对结构面下盘试验前进行的三维近景摄影测量所生成的三维空间高程点。将获取的结构面表面高程点导入ArcGIS 地理信息系统软件,得到包含三维属性数据的结构面表面形态特征数据图层。通过对栅格以及TIN网格图的运算可得到结构面倾角、倾向以及剪切方向视倾角等图形数据。在ArcGIS中定义的倾向为局部微元面法线在水平面上投影线与正北方向的夹角,范围为0~360°,倾角为局部面与水平面的最大夹角,范围为0~90°。

图4 岩块结构面表面高程三维点云Fig.4 Three-dimensional point cloud of rock structural surface

图5为3对结构面试样下盘高程频数直方图以及剪切方向视倾角分布曲线。

图5 结构面表面形貌特征参数分布Fig.5 Morphology characteristics of rock structural surface

高程分布以及表面高程的标准差和高差可以一定程度地反映结构面起伏粗糙程度,高差越大结构面起伏度越大。当高程分布接近正态分布时,表明结构面表面起伏较平稳,结合实际三维影像来看,1#试样起伏最为平稳,3#试样次之。当高程分布直方图出现局部剧变时,表明结构面表面会存在局部的陡坎。对比图4中结构面三维点云,2#试样结构面在前端出现陡坎,其高程直方图在9~10 mm的分布表现出剧变,起伏最为突出。

根据Grasselli的视倾角理论以及对结构面剪切机制的解释,剪切方向视倾角>0°的凸起才会起抵触作用,即剪切方向视倾角>0°的面域为潜在抵触面,其中1#试样潜在抵触面约占56%,2#试样潜在抵触面约占36%,3#试样潜在抵触面约占40%。

4.2 剪切破坏特征

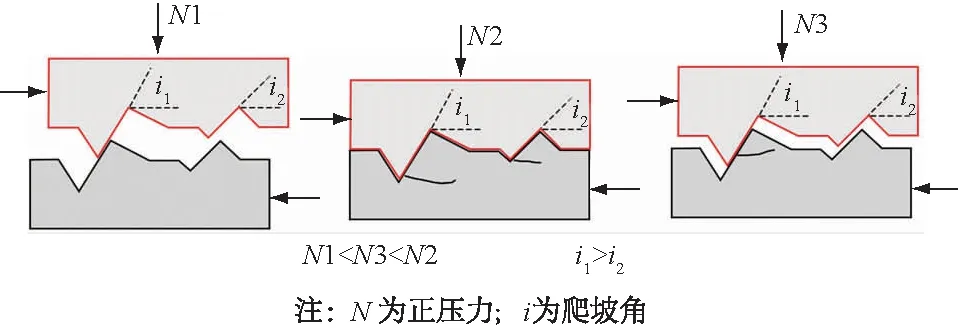

结构面试件需要克服表面摩擦及凸起之间的嵌合作用而发生相对剪切位移,当剪切过程中施加的法向压力不足以平衡剪力竖直分力时,结构面上盘就会沿下盘凸起体坡面进行爬坡运动并产生剪胀,此时的抗力主要由爬坡过程中的摩擦提供;若施加的法向压力足够大,可完全抑制爬坡发生,在剪切启动时,凸起可直接被剪断,而凸起体破坏由材料的抗剪性能决定;在普遍的情况中相互接触的凸起体之间首先发生爬坡,爬坡到一定高度时,结构面之间的接触面减小,产生局部应力集中而使部分爬坡角较大的凸起体发生局部剪断,如图6所示。

图6 结构面剪切运动示意图Fig.6 Schematic diagram of joint shearing movement

通过对试样表面擦痕及破损特征的观察可以基本判定其剪切运动模式,通过图像软件可计算磨损面积所占比例,见表2;图7为剪切完成后试样下盘的照片,图中磨损部位呈灰白色。

从表面的剪切痕迹可知,3对起伏粗糙耦合接触的结构面试件在低正压力条件下,其剪切运动模式为爬坡摩擦—局部剪断,如1#试样经历5次剪切之后,仍保持整体完整,以表面凸起剪断磨损破坏为主,仅试样相对运动方向后部由于缺乏足够的边界约束而出现局部的拉剪碎裂,而2#试样、3#试样在相对较高的正压力条件下完成5次剪切后,结构面表面完全破损,边缘碎裂严重。

正压力大,表面的凸起更容易发生剪断,如2#试样、3#试样第1次剪切后表面磨损部位占比远比1#试样要多;试样剪切过程中接触磨损的部位受结构面形貌特征影响,如形貌不同的2#试样、3#试样在相同正压力条件第1次剪切后,磨损面分布亦有所区别。对比表2中1#试样剪切磨损面积的变化与图5(a)中1#试样剪切方向视倾角的分布,在剪切完成后磨损面积比为40.7%,仍小于1#试样剪切方向视倾角>0的面积比,表明在低压条件下,经历5次剪切之后,1#试样表面仍有潜在抵触面在剪切过程中没有相互抵触,其结构面表面的起伏粗糙形貌对剪切的影响有限,且与剪切次数及正压力相关。

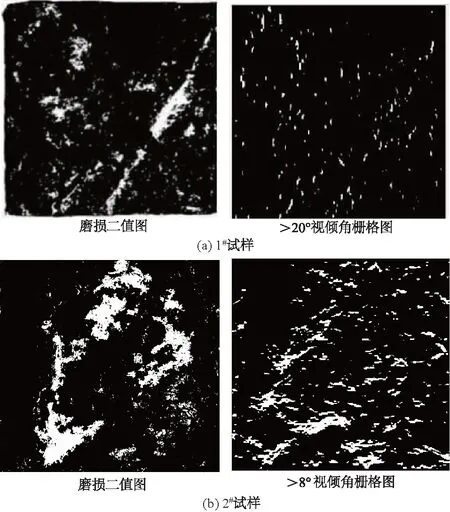

从图6中可知,在剪切过程中结构面上盘会先沿着倾角大的凸起面爬坡。图8(a)和图8(b)左侧为1#试样和2#试样在第1次剪切后磨损部位分布的二值化图形,磨损部位面积比分别为8.0%,13.3%;结合图5中结构面剪切方向视倾角的分布曲线,可通过面积比例推算出剪切方向视倾角的阈值,1#试样剪切方向视倾角>20°时所占面积约为8.0%,2#样剪切方向视倾角>8°时所占面积约为13.3%。图8(a)、图8 (b)右侧分别为1#试样、2#试样初始结构面剪切方向视倾角分别>20°和>8°部位的分布图,对比结构面第1次剪切后受损面分布,2个图像可基本吻合。这一结果表明结构面在低正压力条件下剪切,并不是所有的潜在抵触面都会起作用,首先出现磨损的是视倾角较大的凸起。

图8 1#试样、2#试样第1次剪切结构面磨损二值图和视倾角分布栅格图Fig.8 Binary images of the joint surface after the first shear and raster pictures of apparent dip angle

图9为3组结构面试样表面凸起倾向初始分布与第1次剪切之后的分布。在完成第1次剪切之后,剪切方向潜在抵触面磨损导致结构面表面凸起的倾向分布发生变化,主要的变化在于剪切方向一致的倾向分布减少,相反的方向比例增加,垂直两侧基本保持不变,这一结果表明结构面表面的起伏粗糙对结构剪切的影响还受剪切方向的控制,评价结构面的起伏粗糙度时还需明确其剪切方向。

图9 结构面表面起伏倾向分布Fig.9 Aspect of rock structural surface

4.3 剪切曲线

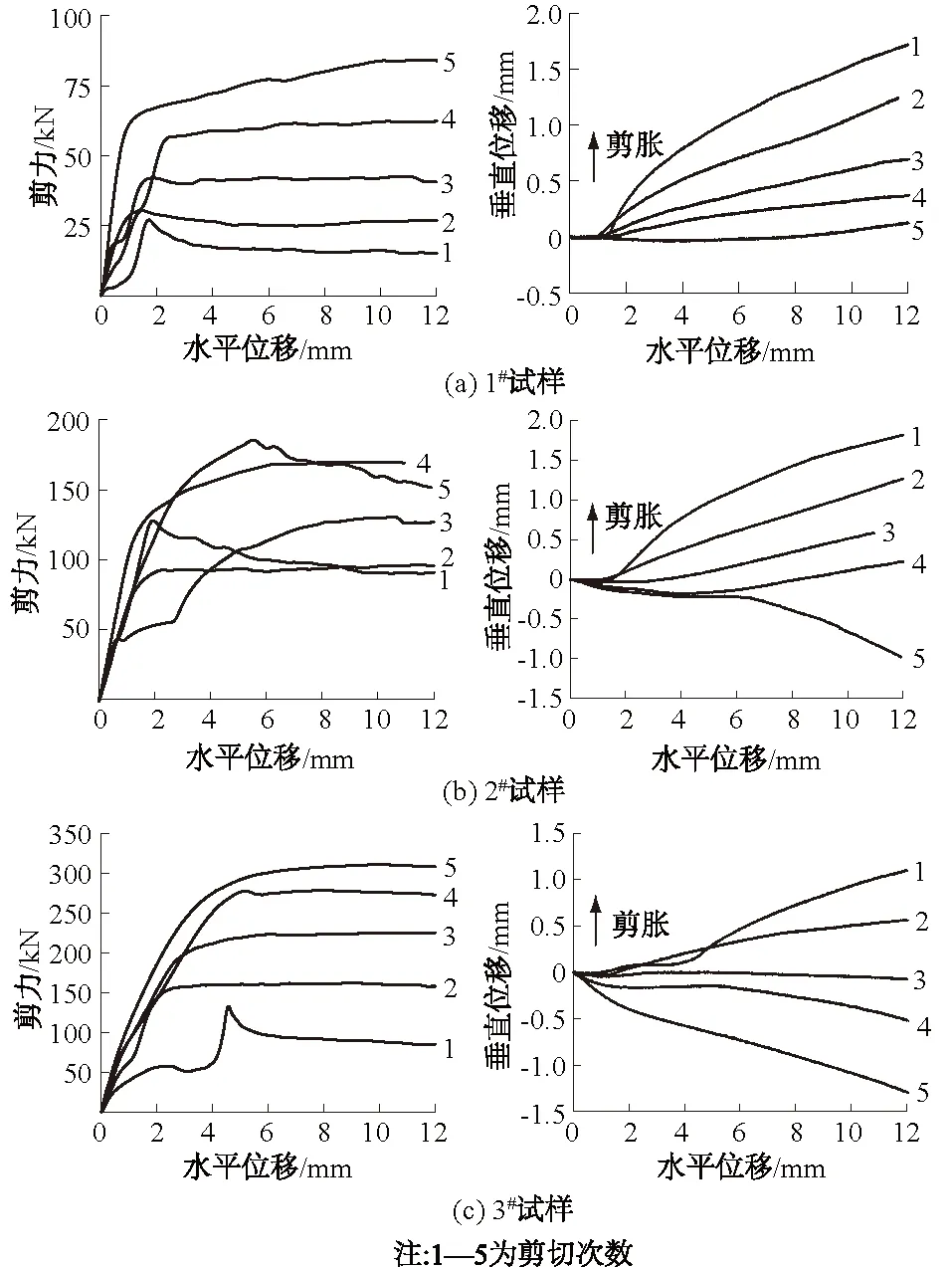

图10为3个结构面试样的剪力-水平位移、垂直位移-水平位移曲线。

图10 结构面剪切曲线Fig.10 Curves of shearing test

由图10可知:低压力条件下,剪力值在初始剪切变形阶段随位移变化增长较慢,相应的垂直位移也无明显变化;当垂直位移增大出现剪胀时,剪力值也开始快速增大直到最大值。表明在剪切变形的初期,结构面上下盘的凸起部分会有一个相互接触咬合的过程,随后才开始出现摩擦爬坡运动,表现为剪胀及剪力值快速增长。

3个试样第1次剪切都表现出明显的峰值强度,而之后的反复剪切过程中并无明显的峰值强度;2#试样前两次剪切所施加的正压力均为90 kN,第1次剪切中,剪切曲线具有明显的峰值特征,而第2次剪切不再表现出峰值特征。表面平整的岩石材料之间的摩擦剪切曲线特征为剪力随位移线性增大然后保持一定值不变,当存在起伏凸起时,由于凸起的抵触及剪断,引起剪切曲线具有峰值变化特征。而以上结构面反复剪切表明,在低压条件下,起伏结构面表面的凸起即可被剪断,通过一次摩擦剪切即可基本消除结构面起伏凸起对剪切的影响。

图10中,剪切过程中垂直位移增加是表示试样出现剪胀。3组试样随着剪切次数的增加,垂直位移及曲线斜率依次减小,表明反复剪切过程中,结构面表面的起伏凸起不断地被磨损;其中1#试样在5次剪切过程中始终保持剪胀,参考图7中剪切后的磨损特征可知,1#试样在5次剪切过程中是以凸起剪断和摩擦运动为主;而当试样的垂直位移变为负值时,表明结构面因压剪作用使其表面开始碎裂。

4.4 强度参数

目前相关试验规程中仍使用Mohr-Coulomb准则求得结构面的剪切强度参数,对同类试样改变3—5级法向压力,获得剪切阶段特征点的正应力与剪应力并进行最小二乘拟合。在实际操作中,往往会遇到如下困难[11]:

(1) 天然试样难以保证一组中所有的结构面形貌一致;采用单块法时,结构面的形貌也会因剪切次数而改变,如本文中的试样在每次剪切后其起伏形貌都会有所改变。

(2) 采用σ=P/A及τ=F/A来计算正应力和剪应力实际上反映的是正应力和剪应力的视均值,本文的试验表明在剪切过程中结构面的实际接触面要比其截面积A小得多,且与结构面的形貌、正应力及剪切历史相关。

针对以上问题,早在20世纪60年代已有学者开始关注。到目前为止,在Mohr-Coulomb模型基础上进行改进的强度模型不下10余种,如:Patton(1966)首次提出了峰值抗剪强度与法向应力和结构面粗糙参数的定量关系,他假定结构面上存在起伏角为i的规则锯齿状起伏和结构面的粘结强度为0,在此假定下,他提出了著名的Patton模型,即τ=σtan(φb+i),并采用一系列模型试验进行了验证。该模型中对于剪切过程的描述仅限于沿结构面凸体的“爬坡效应”,而忽略了剪切过程中与法向正应力大小有关的结构面凸体的“剪断效应”。为此,Patton又提出了双直线剪切强度模型,此模型将剪切过程分为2种情况:一是低法向应力水平下,认为剪切过程中只发生剪胀而不发生剪断,剪切强度模型釆用剪胀模型;二是高法向应力水平下,认为只发生剪断而不发生剪胀,剪切强度模型采用线性的Mohr-Coulomb准则,黏聚力主要来自于结构面凸体的剪断效应,其双直线剪切强度模型表示为

(3)

式中:φb为基本摩擦角即平直光滑结构面的摩擦角;i为起伏角;φ为结构面内摩擦角;c为结构面的黏聚力;σT为极限应力。

结合本文的试验结果来看,剪断效应随正应力增大而累进,而剪胀效应随正应力增大及剪切次数减弱;但在剪切过程中,由于凸起体之间的实际接触面较小,在低正压力条件下,凸起体剪断也是轻易可以实现的,如果人为地将剪胀效应与剪断效应分开,势必造成剪切强度模型的“失真”[12]。

本文的试验样本有限,对结构面的形貌也只作了定性的分析,尚不足以定量对抗剪强度模型进行分析。仍采用Mohr-Coulomb模型对每块试样的强度进行拟合,结合本文的试验结果对强度参数的内涵进行定性的解释。

从多次剪切的剪力-位移曲线来看,结构面在经历1次剪切之后,其曲线峰值现象已不再出现,即试样在经历1次剪切之后起抵触作用的凸起基本被剪断,因此在第1次剪切峰后段及后续反复剪切中剪切运动将以接触面之间的摩擦为主。图11为3个试样在90 kN正压力条件下的剪力-位移曲线。

图11 正压力90 kN下结构面剪切曲线Fig.11 Curves of shearing under 90 kN normal stress

由图11可知,试样第1次剪切的残余强度和具有剪切历史的强度值基本在同一水平。在进行强度参数拟合时,第1次剪切取残余强度与后续剪切的强度值进行最小二乘拟合,所代表的是具有剪切历史的结构面强度。

图12为3个试样的强度拟合曲线。由该图可知:结果中1#试样、2#试样、3#试样所施加的正应力水平依次增大,得到的黏聚力随正应力水平上升增大,而摩擦角依次减小。结合试样剪切后的破坏特征来看,1#试样第1次峰后及后续4次剪切过程中,在所施加的每级正压力条件下结构面仍保持整体完整,剪切运动均为结构面的表面摩擦为主,因而其黏聚力低,摩擦角大且强度曲线拟合度也高;随着正压力增大,结构面表面会因拉剪作用而破碎,剪切运动除结构面之间的摩擦之外还有碎屑的滑移,结构面之间的碎屑滑移滚动会削弱摩擦作用而使结构面的表观黏聚性增大,体现在摩擦角减小而黏聚力增大;当正压力足够达到微小的剪切位移即可使结构面完全碎裂时,此时的结构面剪切实质上将会是岩石碎屑的剪切,其强度值也会趋于稳定。

图12 强度参数拟合曲线Fig.12 Fitted curves of strength parameters

综上分析,结构面的形貌、正压力、剪切历史对结构面的影响都会反映在结构面的剪切运动模式上。因此在实际工程中对岩体结构面抗剪强度取值时需要结合结构面的实际应力环境、剪切运动历史来开展抗剪强度试验及强度参数取值。本文试样取自危岩变形体,通过反复抗剪拟合强度参数可以代表具有变形历史的结构面强度。

5 结论与展望

本文对岩石结构面开展了多级正压力条件下的反复剪切试验,并结合近景摄影测量技术对结构面剪切前后的形貌特征进行了分析,对试验过程的观察和结果的分析可作如下总结。

(1) 近景摄影测量技术可以方便获取结构面试样的表面形貌数据,可作为现场和室内结构面形貌测量的方法进一步推广使用。

(2) 结构面起伏粗糙对剪切特性的影响具有方向性,视倾角>0°的凸起体才可能在剪切过程中起抵触作用,剪切过程中首先出现磨损剪断的是视倾角较大的凸起。

(3) 结构面表面的起伏粗糙对剪切特性的影响表现为:随正压力增大而降低,相应的剪胀效应也随正压力增大而减小。

(4) 剪切过程中,结构面上下盘的实际接触面远小于潜在抵触面,在低压条件下,结构面表面的起伏凸起体即可被磨损剪断,在经历1次正应力条件下的剪切变形后,剪切曲线便不再出现峰值现象。

(5) 随正压力增大,剪切破坏由凸起剪断摩擦到结构面表面由拉剪破坏产生的碎屑摩擦,摩擦角随正压力增大而减小,而黏聚力随正压力增大而增大。

(6) 单块试样反复剪切试验中,取第1次残余值与后续剪切强度值拟合得到的剪切强度参数可代表具有剪切运动历史的结构面剪切强度。

岩体结构面剪切机制复杂,结合结构面三维形貌测量及分析方法,可对结构面剪切试验进行精细化记录和描述。但由于本文所开展试验有限,仅对结构面形貌、正压力及剪切历史等因素做了定性与半定量的分析,尚不足以定量参数化地对抗剪强度模型进行改进,笔者将在后续的研究中进一步结合结构面三维形貌的测量和分析,开展结构面抗剪强度模型的研究。

[1] 张 鹏,李 宁,陈新民. 一种新的裂隙三维表面粗糙度表征方法[J].岩石力学与工程学报,2009,28(增2):3477-3483.

[2] BARTON N. Review of a New Shear Strength Criterion for Rock Joints[J]. Engineering Geology,1973,7(4):287-322.

[3] BARTON N,CHOUBEY V. The Shear Strength of Rock Joints in Theory and Practice[J]. Rock Mechanics,1977,10(1):1-54.

[4] KULATILAKE P H S W, FIEDLER R, PANDA B B. Box Fractal Dimension as a Measure of Statistical Homogeneity of Jointed Rock Masses[J]. Engineering Geology,1997,48(3):217-229.

[5] BELEM T,HOMAND-ETIENNE F,SOULEY M. Quantitative Parameter for Rock Joint Surface Roughness[J]. Rock Mechanics and Rock Engineering,2000,33(4):217-242.

[6] 葛云峰,唐辉明,黄 磊,等. 岩体结构面三维粗糙度系数表征新方法[J]. 岩石力学与工程学报,2012,31(12):2508-2517.

[7] GRASSELLI G. Shear Strength of Rock Joints Based on Quantified Surface Description[D]. Lausanne,Switzerland: Swiss Federal Institute of Technology (EPFL), 2001.

[8] GRASSELLI G,WIRTH J,EGGER P.Quantitative Three-dimensional Description of a Rough Surface and Parameter Evolution with Shearing[J]. International Journal of Rock Mechanics and Mining Sciences,2002,39(6):789-800.

[9] 郑 超,杨天鸿,刘洪磊,等. 大孤山铁矿边坡岩体结构数字识别及力学参数研究[J]. 煤炭学报,2011,36(3):383-387.

[10]RE F, SCAVIA C. Determination of Contact Areas in Rock Joints by X-ray Computer Tomography[J]. International Journal of Rock Mechanics and Mining Sciences,1999,36(7):883-890.

[11]江洎洧,项 伟, ROHN J,等. 基于三维形态空间分析和仿真试验的岩体结构面剪切强度参数研究[J]. 岩石力学与工程学报,2012,31(10):2127-2138.

[12]王小江. 岩石结构面力学及水力特性实验研究[D].武汉:武汉大学,2013.

(编辑:姜小兰)

Shear Test of Rock Discontinuity Based on 3-D Morphologic Analysis

HU Wei1, WU Ai-qing1, CHEN Sheng-hong2

(1.Key Laboratory of Geotechnical Mechanics and Engineering of Ministry of Water Resources, Yangtze River Scientific Research Institute, Wuhan 430010, China;2.State Key Laboratory of Water Resources and Hydropower Engineering Science, Wuhan University, Wuhan 430072, China)

The shear failure characteristics of rock mass discontinuities are influenced by surface morphology, normal stress and shear history. Close range photogrammetry is a quick and accurate approach to obtain the 3-D morphology of surface features. In this paper, the 3-D surface morphology of the discontinuities is analyzed before and after the multiple normal pressure repeated shear test, and the factors that affect the shear characteristics are analyzed in qualitative and semi-quantitative sense. Results reveal that 1) the influence of morphology on the shear behavior is directional, and only the asperity with the apparent inclination greater than 0 degree could resist each other in the shearing process, but the actual contact surface is quite smaller than potential resistant surface; 2) the effect of roughness on the shear behavior decreases with the increase of normal pressure, and so does shear dilationbehavior; 3) the asperity is easily worn and cut even under low normal stress, in particular, asperity with large apparent inclination will be primarily damaged, and peak value of the shear curve does not occur in subsequent shear after the first shear; 4) friction angle increases with the decrease of positive pressure, while cohesion displays an opposite trend; 5) the shear strength parameters fitted from the first residual value and the subsequent shear strength value can be used to represent the shear strength of the discontinuities with the shear movement history.

rock discontinuity; 3-D morphology; direct shear test; close range photogrammetry; shear strength

2017-02-20;

:2017-03-27

国家自然科学基金项目(51179014,51579016);中央级公益性科研院所基本科研业务费项目(CKSF2015047/YT)

胡 伟(1987-),男,湖北应城人,博士研究生,主要从事水利水电工程岩石力学方面的研究工作,(电话)15807187905(电子信箱)827034782@qq.com。

10.11988/ckyyb.20170143

2017,34(9):91-97,103

TU458

:A

:1001-5485(2017)09-0091-07