某型特种汽车风扇驱动系统失效分析及结构改进

2017-09-15莫飞叶智博聂文福

莫飞,叶智博,聂文福

(陕西重型汽车有限公司,陕西 西安 710200)

某型特种汽车风扇驱动系统失效分析及结构改进

莫飞,叶智博,聂文福

(陕西重型汽车有限公司,陕西 西安 710200)

文章针对某型特种汽车的发动机风扇传动皮带频繁出现早期磨损的现象,分析风扇驱动系统的失效模式,提出结构改进方案,并运用软件建模及有限元模拟分析的方法对改进结构进行了验证,结合用户后续的使用情况表明,该问题已得到解决,提高了系统的可靠度。

早期磨损;尺寸分析;有限元

CLC NO.:U467 Document Code: A Article ID: 1671-7988 (2017)15-145-03

引言

某型特种汽车底盘搭载的可快速架设大跨度机械化桥梁作业系统,主要用于克服江河、峡谷、沟渠等障碍,提高应对突发事件及抗洪救灾时的紧急处置能力,争取救援时间,能够起到良好的军事、社会效益。

该车型投入市场后不久,发现车辆在行驶1000至3000公里左右时,发动机冷却系风扇传动皮带频繁出现早期磨损甚至皮带断裂现象,见图1。此故障严重影响车辆冷却系统的正常工作,存在发动机过热的安全隐患。作为重型架桥作业系统的承载、运输平台,出现此种故障失效,不仅影响重型架桥系统的运输机动能力,也导致架桥作业系统无法从发动机取力,影响正常使用。因此,需要尽快排查此故障产生的原因和机理,彻底解决此问题。

1 组成及工况简介

该车型底盘的冷却系统由于受到低位驾驶室空间布置的影响,采用低于发动机曲轴中心线的下沉式驱动风扇结构型式,但该结构型式很少用于重型车辆,在该产品开发时发动机厂家没有相应成熟的风扇驱动结构可供选用,因此冷却风扇驱动系统仅能根据总布置设计师预留的空间进行开发设计。

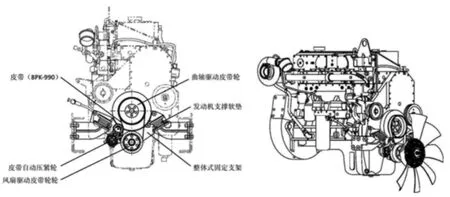

改进前的下沉式驱动风扇系统主要由左右支架、固定板、风扇轴承座、皮带、压紧轮机构及风扇叶片等组成。整个风扇皮带驱动系统采用由螺栓连接的分体式结构安装在发动机前部左右支架连接的固定板之上。同时为保证曲轴皮带轮和风扇驱动皮带轮之间的共面和平行,在左右支架和支撑板上设计出长圆孔供装配调整使用,皮带压紧力通过皮带压紧轮的螺杆进行手动调节,结构如图2所示。

图2 改进前的下沉式驱动风扇结构

发动机运转后曲轴皮带轮通过皮带将动力传递至风扇皮带轮,冷却风扇随发动机的工作而同步转动,风扇驱动系统与发动机前部悬置固定在发动机前端,与发动机形成一体结构,无其他外力影响;与常规发动机高位风扇的驱动原理相同,皮带的理论设计寿命应不小于10万公里。

2 故障原因分析

据现场查看风扇皮带损坏的情况,发现其均呈现出偏磨、高温烧焦和断齿等特点,在排除了零部件质量和发动机过热问题后,重点考虑是曲轴驱动皮带轮和风扇驱动皮带轮之间的共面出现了问题。

经分析,改进前的左右支架为铸件毛坯,安装面均为机加工,精度可以控制。但支撑板为保证强度要求设计为平板焊接结构,容易产生焊接变形,而图纸的设计要求中并未对支撑板的平面度进行明确要求,因此在实际装配过程中由于该零件的平面度误差较大,加之无专用的工装夹具对其进行定位,共面情况无法得到保证,两皮带轮产生夹角后使皮带容易出现偏磨、断裂等故障,故障模型分析如图3所示。

图3 故障模型分析简图

同时由于改进前的风扇安装结构是由多个零部件采用螺栓紧固的方式进行连接,尺寸链过多,螺栓和安装孔位的间隙导致累积误差过大,也使皮带轮之间的共面情况无法保证;并且在装调和拆装过程中螺栓反复打紧,导致压紧力无法达到要求,行驶过程中随着发动机的振动,固定螺栓逐渐松动使零件之间产生位移,也会引起皮带轮前后不共面造成皮带断裂。

即使保证支撑板的安装精度和螺栓的紧固力矩,也会因为该结构的尺寸链过多使得装调和维修过于繁琐,可靠性不高。因此,需要设计一种可靠性高的新结构彻底解决该车型风扇皮带早期磨损的问题。

3 结构改进方案

在新结构的设计过程中,考虑通过优化结构设计的方式克服原有分体式结构尺寸链过多,装配精度难保证的问题。具体思路是:将分体式螺栓连接结构改为整体式结构,减少多余的尺寸链,通过提高新结构整体式支架安装部位的加工精度,使零部件连接过程中存在的累积误差控制在要求范围之内,以保证两皮带轮共面且无夹角,并在有限的空间内合理布置,确保整套风扇传动系统安装和维修的方便性。

根据这一设计思路,如果整体支架仍采用原有的“L”型布置方式,必定造成加工难度的增大,精度也会受到角度的影响。因此需要将支架设计为整体平面型式,即风扇轴承座和皮带压紧轮的连接方式需由竖直固定改为前后轴向安装,这样不仅降低了零件设计和加工的难度,还提高了装配、调整的工艺性。依靠整体式支架的自身加工精度保证轴向风扇轴承座安装后不需调整即可满足风扇皮带轮与发动机驱动皮带轮的前后和角度共面的要求,减少中间环节,达到优化设计的目的。改进前后固定支架结构对比见图4。

图4 改进前后固定支架结构对比

在发动机悬置固定尺寸、结构不变的前提下设计出平面结构的整体式支架后,将原有竖直安装的手动皮带压紧装置根据改进提升的需要更换为前后连接结构的自动压紧轮机构,合理的利用发动机前部有限的安装空间,结构见图5。

图5 改进后的下沉式驱动风扇结构

4 强度分析和疲劳校核

改进结构方案中新设计的整体式支架总成,主要负责对下沉式风扇驱动结构的安装和发动机前部的支撑,其余部件采用成熟零部件,强度已经过验证。因此在设计过程中,主要校核新设计的整体式支架总成在强度和疲劳寿命方面能否满足使用要求。

基于整体式支架总成的ProE三维实体模型,在adams/view软件中建立多体模型,提取各工况下支架连接点的受力;将几何模型简化、清理后导入HyperMesh软件中。导入后需要对几何模型存在的缝隙、重叠、边界错位等缺陷进行处理,消除对单元质量的影响。运用HyperMesh的前处理工具,对其模型进行网格单元划分。

整体式支架总成的材料为QT450-10,弹性模量169GPa,泊松比0.257,密度7.06×103kg/m3,屈服强度310MPa,抗拉强度450MPa。为简化模型将发动机悬置静置刚度设定为140N/mm,并拟定了六种加速度极限受力工况导入Hyper Mesh中进行强度分析,设定的工况见表1。

表1 设定工况加载表

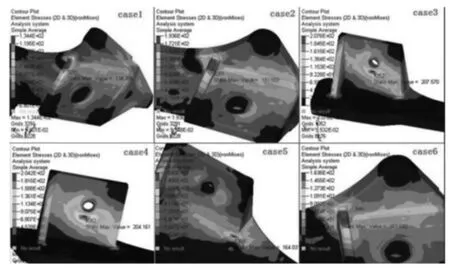

图6是对整体式支架总成结构的有限元分析结果。

图6 整体式固定支架有限元分析应力云图

根据经验,静态安全因子大于1.5即为合格。分析结果显示整体支架最小静态安全因子主要处于加强筋和安装孔处,且静态安全因子均大于2.9,最大应力远小于材料屈服强度,说明支架强度合格。

将强度分析结果导入FEMFAT中进行疲劳分析。根据经验,当疲劳循环次数大于1E6次时,结构不会产生疲劳破坏。分析结果显示各工况下最小疲劳循环次数为3.95E11次,表明该结构的疲劳寿命完全能够满足使用要求。

因此,经过CAE分析理论校核表明新结构的整体式风扇支架完全能够满足使用强度和疲劳要求,甚至还有结构轻量化的余地。

5 结论

本文针对某型特种汽车底盘风扇皮带早期失效的故障现象,采用科学的方法分析了导致皮带失效的主要因素,依据分析结果,优化了下沉式驱动风扇系统,运用有限元方法辅助校核全新设计出整体式风扇支架,并对该支架的强度和寿命进行了有限元分析,确保新结构的整体式支架能够满足强度和使用要求。有效解决了某型特种汽车底盘风扇皮带早期失效的问题,经过用户后续使用再未发生此类问题,通过了可靠性验证。

[1] 李楚琳,张胜兰,冯樱,杨朝阳,HyperWorks分析应用实例[J],机械工业出版社,2008.

[2] 李承谦.柴油机前端附件驱动系统的设计[J].柴油机设计与制造, 2008.

[3] 刘红宇.汽车发动机张紧装置的应用与设计[J],Bearing,2008.

[4] 成大先.机械设计手册第四版三卷[Z],化学工业出版社2002.

[5] 刘贵富.采用内侧张紧装置时普通V带传动工况分析[J],工业技术经济,1998.

[6] 吴昕.多楔带轮系布置、计算和寿命分析[J],长春汽车研究所,1997.

Failure Mode Effects Analysis and Structural Improvements for a Fan Drive System on a Special Vehicle

Mo Fei, Ye Zhibo, Nie Wenfu

(Shaanxi Heavy Duty Automotive Co., Ltd, Shaanxi Xi’an 710200)

This paper deals with the early wear of an engine fan belt drive system on a special vehicle. Failure Mode Effects Analysis (FMEA) is performed on the fan drive system. A structural improvement is proposed, and then validated through software modeling and Finite Element Analysis (FEA). Customer feedback later shows that the problem is solved, and therefore improves the reliability of the system.

craze; analysis; finite element

U467

A

1671-7988 (2017)15-145-03

莫飞,就职于陕西重型汽车有限公司汽车工程研究院。

10.16638/j.cnki.1671-7988.2017.15.053