变速箱壳体的匹配性细节设计

2017-09-15王文浩丁兆福

王文浩,丁兆福

(安徽江淮汽车集团有限公司技术中心,安徽 合肥 230601)

变速箱壳体的匹配性细节设计

王文浩,丁兆福

(安徽江淮汽车集团有限公司技术中心,安徽 合肥 230601)

壳体作为变速箱总成中至关重要的一员,其设计结果会对后期的铸造、机加工工艺及整机的强度、密封及NVH等起到至关重要的影响。在新产品设计之初需要充分借鉴已有设计、制造经验,结合仿真软件分析结论,设计合理的结构及参数,以避免产品可能存在的问题。

变速箱壳体设计

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)15-42-03

1 概述

车身作为大多数汽车零部件的连接、承载、包络件,对于汽车来说起着至关重要的作用。对于变速箱总成而言,变速箱壳体所起到的作用可能更为重要,其作为变速箱总成中体积最大、单一质量最重的零部件,容纳了全部的齿轴、液压、电控系统等并与外部悬置实现连接,特殊的功能性也决定了变速箱壳体结构的复杂多样,作为主要以铝合金为原材料的压力铸造件,其设计也需要充分考虑制造、加工便利,并能尽可能减少不规则特征导致的铸造缺陷,提升产品质量。本文主要结合设计过程中遇到的实例,就中小扭矩变速箱部分细节处的设计给出经验设计参考。

2 细节设计参考

2.1 壁厚设计

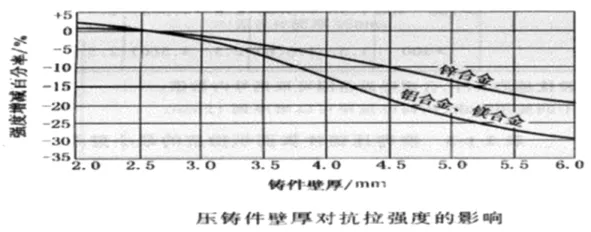

对于压铸件壳体,其表面有0.8-1.2mm的表层由于快速冷却而晶粒细小,组织致密,使得压铸件强度较高。通常压铸件的力学性能随着壁厚的增加而降低壁会使压铸件的力学性能明显下降,下图表示出锌合金、铝合金、镁合金的强度增减百分比与铸件壁厚的关系。

图1 压铸件壁厚对抗拉强度的影响

压铸件随壁厚的增加,其内部气孔、缩孔等缺陷增加,故在保证铸件有足够强度和刚度的前提下,应尽量减小其厚度。

薄壁铸件致密性好,相对提高了铸件强度及耐压性。但壁不能太薄,太薄使合金熔接不好,易产生缺陷,并给工艺带来困难,还可能会出现欠铸、冷隔等缺陷,太厚则易产生缩孔、缩松等缺陷。

综合来看,为了避免缩松等缺陷,对铸件的厚壁处应减厚,增加加强筋。因此在保证压铸件有足够强度和刚度的条件下,以薄壁和均匀壁厚为佳。一般情况下,壁厚不宜超过4.5mm。通过对各类变速箱壁厚的统计,并参考现有设计经验,铝合金压铸变速箱壳体的设计壁厚应为4mm为宜。

2.2 孔位布置

壳体连接处的螺栓孔布置应主要考虑安装间距及中心连线的位置,间距主要保障的是连接强度,通常推荐设计的中心连线位置主要是为了确保密封,合理的螺栓孔应尽可能实现中心连线全部位于连接面上。

下图为某壳体连接面的局部面压实验检测值,可以看出,I处的螺栓孔设计明显好于II处,螺栓孔中心连线完全位于连接面上,其在结合面上能实现连续的高面压,充分保障密封性能。当然考虑到壳体特征的复杂性及特殊性,无法保证所有的螺栓孔设计遵循此设计原则,则需要根据CAE分析结果结合实物的面压实验来辅助判断,在满足密封性能的基础上做适当调整。

图2

螺纹孔等机加工孔位的设置同时要考虑到其可能导致的铸造缺陷,对于壳体来说强度和密封性能都是必不可少的基本性能要求。压铸时,在模具表面的铝液冷却较快,形成一层致密层,强度、致密性较好,容易防止泄漏发生,故可以利用毛坯面形成物理的泄露隔离区域有效避免泄露现象。

图3-1 优化前

图3-2 优化后

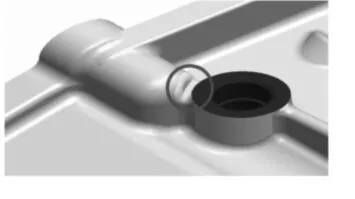

图3-1为原始的设计效果,放油螺栓安装孔与壳体连接螺栓安装孔之间距离较近,肉厚比较大,在实际铸造生产过程中易产生缩孔从而导致发生泄漏。优化后的设计将放油螺栓安装孔向右移动,增加两者之间的距离,冗余壁厚消除,孔道之间有大面积的致密毛坯表面隔离,大大减小了串漏的风险。

类似的设计也需要考虑后期机加工导致的缺陷可能,下图为壳体原通气阀安装孔与壳体连接螺栓孔。如图4-1所示,通气阀安装端面处需进行刀检,确保加工空间。右图为优化后设计,将需刀检的部位设计为毛坯平面。即, 由“加工面-加工面”变更为“加工面-毛坯面”,减少了泄漏发生概率。

图4-1

图4-2

2.3 连接面设计

壳体间的密封连接面的设计宽度以8-10mm为宜,在螺栓孔布置处应至少保证4mm以上的宽度用以打胶密封,同时在连接面内侧应设置2×30°/45°的容胶槽以便于在合箱时密封胶的堆积,避免密封胶落入腔体内部混为杂质,容胶槽可由毛坯直接铸出。重要结合面表面粗糙度值Ra应不大于3.2um,接触表面粗糙度值越小,则接触刚度越好。

与发动机侧连界面设计因多数无密封性能要求,故主要考虑减重特征,在保证强度可靠的前提下应在结合法兰面设计铸造出的减重槽。若需增加通气孔,则通气孔与减重槽的配合宜设计为交错式,能够起到一定的防污染效果,如下图所示。

图5

2.4 外部特征设计

外部连接特征在创建时,应充分考虑安装、操作空间,避免后期生产线组装过程中可能出现的工艺瓶颈,针对可能存在反复插拔的接插件、保养替换件或易损件,还需要考虑后期维修保养的便利性,如滤芯、变速箱线束插接口等的布置应就当根据变速箱在整车中的布置位置(发动机舱或底盘区域)、安装方向来提前预留设计空间。

壳体的外表面布满了各种特征突起和加强筋,容易形成凹槽,在经历雨水、洗车之后常会有液体残留。通常变速箱顶端会布置通气阀、悬置安装孔和个别接插件,此时还需要考虑积水问题,防止积水导致的电器短路、部件腐蚀等情况发生,极个别情况也会对整机密封产生影响,故在设计此类顶部特征件时应尽量避免环形筋条将关键零部件包围于低洼地带的情况出现,可起凸台类结构或将部分加强筋断开以避免积水可能导致的问题。

同样,拔模问题也是外部特征设计中不可忽视的问题,不同于大部分内腔单一拔模方向设计,外部通常会多个方向拔模,这给设计增加了一定的复杂性,但是也带来了设计的可操作性,不同方向的拔模利于预注孔设计和结构减重设计。尤其是一些台阶类的旋合件或高台类的非大承重紧固点,都可以通过侧面拔模或反面抽芯来实现减重设计,如下图所示。

图6-1

2.5 圆角及拔模角设定

除外模具分型面处外,压铸零件上壁面与壁面连接处,不论是直角、还是锐角或钝角,都应设计成圆角。缺少圆角或圆角过小,易导致局部发生断裂。圆角有利于金属液流动和压铸件的成型,避免压铸件产生应力集中和裂纹,延长模具的寿命。作为等壁厚产品的变速箱壳体,加强筋处的圆角应尽量与加强筋壁厚相等为宜,特殊区域的圆角可以根据特征做调整,也应在0.5~1.25倍壁厚的范围内选择,不宜出现小于R2的设计区域。

在一般的壳体设计中,除螺栓安装面及工艺基准平面要求较小的拔模斜度外,其余特征通用的拔模角度约为1.5°,为更好的脱模及便于铝液流动,提升毛坯质量,在注胶口附近的圆角及拔模斜度需要较常规值更大,在主胶道处的侧壁设计可以考虑10°以内的拔模斜度及R10的圆角处理,而这些尺寸的具体设定则需要综合模流分析结论和供应商的制造经验。

3 总结

壳体作为变速箱总成中结构及其复杂的产品件,在保证使用强度性能要求的前提下,设计中还贯穿着方方面面的工艺性要求,从铸造到机加工到组装再到使用维护,稍有考虑不周全就会为后期埋下隐患,本文仅就实际工作中遇到的部分优化细节及经验设计给出参考,需要结合实际产品适当采用。

[1] 陈家瑞.汽车构造.北京.机械工业出版社,2009.

[2] 邱宣怀.机械设计.北京.高等教育出版社.2009.

[3] 胡仁喜.Pro/E5.0 中文版快速入门实例教程.三维书屋工作室.2010.

[4] 成大先.机械设计手册.北京.化学工业出版社.2002.

The matching design of the transmission housing

Wang Wenhao, Ding Zhaofu

( Technical Center of Anhui Jianghuai Automobile group Co., LTD, Anhui Hefei 230601 )

Housing is a very important part of transmission, of which the design play a crucial influence to the coming processing like die-casting, machining, and the capability like strength, seal and even NVH. At the beginning of the new product design, it requires full reference for the existed design and the manufacturing experience, also combined with the conclusion of simulation, try to set reasonable structure and parameters to avoid the problems.

The design of transmission housing

U462.1

A

1671-7988 (2017)15-42-03

王文浩,就职于安徽江淮汽车集团有限公司技术中心。

10.16638/j.cnki.1671-7988.2017.15.015