不锈钢自保护药芯焊丝脱渣性研究

2017-09-14

(1.机械科学研究院哈尔滨焊接研究所,哈尔滨 150028; 2.大连中集物流装备有限公司,辽宁 大连 116600; 3.厦门大学嘉庚学院,福建 漳州 363105)

不锈钢自保护药芯焊丝脱渣性研究

许可贵1王君宇1杨乙永2郝增龙1杨凤君1张嘉庆3宋杨1

(1.机械科学研究院哈尔滨焊接研究所,哈尔滨 150028; 2.大连中集物流装备有限公司,辽宁 大连 116600; 3.厦门大学嘉庚学院,福建 漳州 363105)

为了定量分析药芯焊丝渣系组分对不锈钢自保护药芯焊丝脱渣性的影响,采用极端顶点混料回归设计方法,利用stat-ease公司出品的Design Expert 8.0软件进行试验设计与结果分析,试验中,将渣系中七种组分作为自变量,焊缝的脱渣率作为目标函数,建立了脱渣率与渣系组分的数学模型;并且根据二维等值图与三维响应曲面图直观的观察当固定4种组分的含量时,其它3种组分对因变量的影响情况;利用软件的优化求解功能,得出脱渣率最高的渣系组分理论配比,经实际验证,方程拟合良好,实际脱渣率与预测脱渣率相近,说明该方法对药芯焊丝渣系设计具有指导意义。

渣系组分配比脱渣率混料回归设计

0 序 言

不锈钢材料多应用于耐热,耐蚀,耐磨等环境,因此需要添加大量合金如Cr,Mo,V,Nb,Ti等元素。这些合金元素的加入,在提高不锈钢使用性能的同时也增加了焊接时的脱渣的难度,自保护药芯焊丝与气保护药芯焊丝相比,保护渣系要有更加良好的保护性能和脱渣性能,矿物质含量更高,所需体积更大,制备难度更高。因此,选择适宜的渣系及确定其组分配比是研究不锈钢自保护药芯焊丝的关键技术之一。

目前研究药芯焊丝渣系组分配比的方法有很多,主要为单因素试验、正交试验和均匀设计试验[1-2]等。文中采取混料试验的方法进行试验设计。

混料试验的试验设计主要是为了研究渣系各个组分的不同配比对脱渣性的关系,自1958年Scheffe提出了单形重心与单形格子设计以来,混料试验的试验设计发展到现在已经有很多种设计方法。对于兼有上下界约束条件的混料试验设计,即其约束区间是个凸多面体,采用极端顶点设计方法,把试验点取在多面体的顶点、多面体的重心、多面体面的重心、补充边界面(或线、体)的重心试验点。该方法不仅使试验次数减少,分析容易,计算简便,而且和实际配方接近,便于求出最佳混料条件[3]。

Design Expert软件集成了试验设计、回归方程的检验、最值点、定值点的确定功能,为相关研究提供了很好的工具。

1 渣系组分选取及试验方案

1.1 渣系组分的选取

试验针对E308T0-3自保护药芯焊丝进行了研究,通过查阅相关文献了解了渣系BaF2-Fe2O3-Al-Mg[4], CaF2-CaO-TiO2以及氟化物等对自保护药芯焊丝性能的影响[5-9]确定渣系组成为:金红石、锆英砂、氟化钡、氟化锂、冰晶石、钾长石、碳酸盐、Al-Mg合金等物质。这些物质按不同的比例合理组合到一起可起到造渣、稳弧、调整熔渣物理性能、改善焊缝成形、细化熔滴、减少飞溅、保护熔池、减少气孔、脱磷脱氧等作用。

经过前期大量摸索试验,初步确定各组分范围为10≤金红石≤40,0≤锆英砂≤20,2≤氟化物≤20,0≤冰晶石≤15,0≤钾长石≤15,0≤碳酸盐≤20,0≤Al-Mg≤15(质量分数,%)。所研制的不锈钢药芯焊丝直径为1.6 mm,钢带材料为304L。

1.2 焊接参数与脱渣率评定方法

利用自主研发的THD试验堆焊机,将焊枪固定在行走架上以实现自动焊接,去除人为操作的影响,并设定焊接参数为:焊接速度为5 mm/s,焊接电流为200~230 A,焊接电压为25~27 V,伸出长度为16~20 mm。

脱渣率采用GB/T 25776—2010《焊接材料焊接工艺性能评定方法》焊接材料焊接工艺性能评定方法进行评定,将焊后试板拍照,导入CAD中进行测量,利用式(1)脱渣率公式进行计算,每种焊丝测定两次取其算数平均值。

(1)

式中,D为脱渣率;l0为焊道总长度;l1为未脱渣长度;l2为严重粘渣长度;l3为轻微粘渣长度。

1.3 试验方案设计

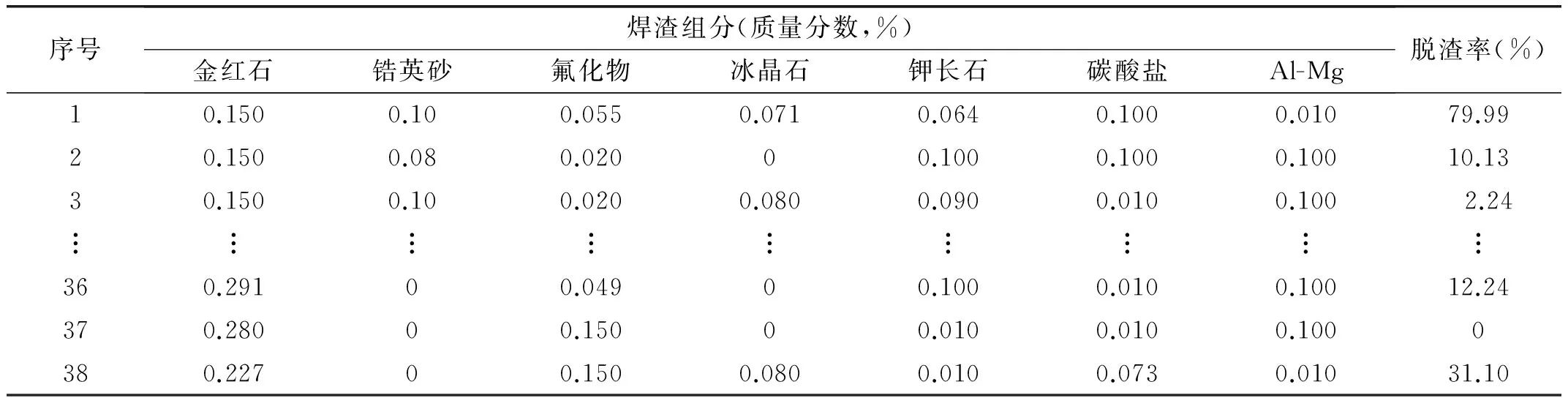

为了探讨各个组分对不锈钢自保护药芯焊丝脱渣性的影响及得到脱渣性良好的配方,该试验借助试验设计软件Design Expert 8.0,采用混料(mixture)设计中的D-optimal方法进行试验设计[10],试验设计及脱渣率测定结果见表1。

表1 试验设计方案及脱渣率测定结果

2 试验结果与分析

2.1 模型建立

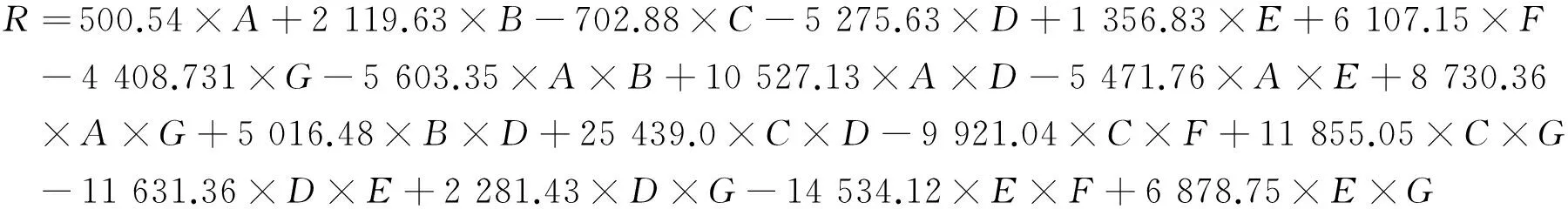

利用Design Expert 8.0软件,对不同渣系组分脱渣率的试验值进行二次多项式拟合,采用backward[11-13]回归方法进行回归,以脱渣率R作为因变量,建立了对应于各种渣系组分的回归模型,回归模型方程如下式(2)所示。

(2)

式中,R为脱渣率;A为金红石的质量分数;B为锆英砂的质量分数;C为氟化物的质量分数;D为冰晶石的质量分数;E为钾长石的质量分数;F为碳酸盐的质量分数,G为Al-Mg合金的质量分数。

表2为回归与方差分析结果,由表2可知,方程因变量与自变量之间的线性关系明显,由表中可以看出,经过显著性检验,方程中各个项的P值均小于0.05,(P值是将观察结果认为有效即具有总体代表性的犯错概率)拟合显著性非常显著,判定系数R方(R方为回归平方和与总离差平方和的比值)表示总离差平方和中可以由回归平方和解释的比例,这一比例越大越好,模型越精确,回归效果越显著,R方为0.892 6说明方程拟合良好,回归效果显著。

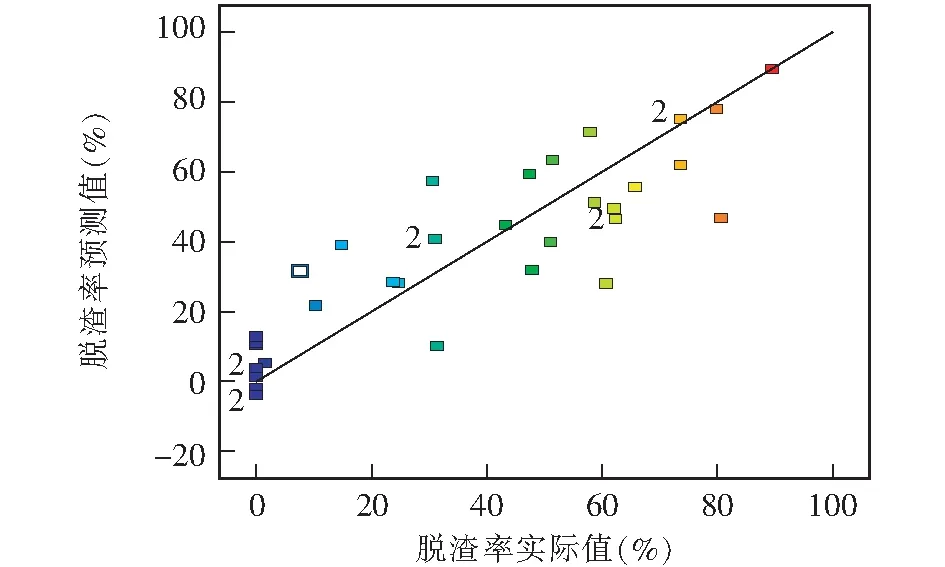

图1为方程预测值与实际值的对比,当图中的试验点越靠近中间的斜线说明差别越小,从图中可以看出预测值与实际试验值差别不大。

表2 回归与方差分析结果

图1 脱渣率预测值与实际值的对比

回归系数反应试验因素对试验指标的影响程度,由方程可以看出,渣系组分各个因素对脱渣率均有影响,并且相互之间的交互作用对脱渣率影响也比较大,通过方程直接观察各个组分对脱渣率的影响比较复杂,故采用等值线图及三维响应图直观的观察渣系配方中各个组分的变化对脱渣率的影响。

2.2 配方中各组分变化对脱渣率的影响

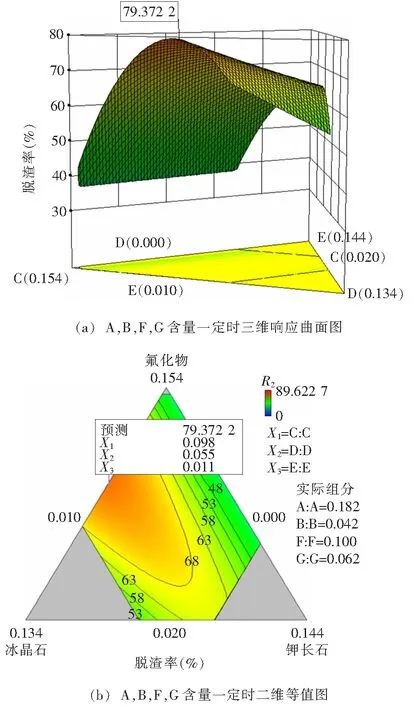

等值线是由拟合的方程所得到的,等值线图考察氟化物、钾长石、冰晶石三个因素对因变量造成的影响,可经由该图找出脱渣率较高的范围,三维响应曲面图可更直观的看出三因素对脱渣率的影响情况,可以很直观的找出脱渣性良好的范围,二维等值图为三维相应曲面图在底面的投影图。

该研究的渣系配方中共有七种组分,将其中四种组分的含量设为一定时,可以比较其他三种组分的交互作用对脱渣性的影响。

图2为当A-金红石、B-锆英砂、F-碳酸盐、G-Al-Mg合金值一定(值在图中有所标识)时,C-氟化物、D-冰晶石、E-钾长石三种组分对脱渣率的影响,当E-钾长石的值一定时,即氟化物与冰晶石的含量沿着CD边变化时,随着C-氟化物含量的减少,D-冰晶石含量的增加,脱渣率值先增大再减少,从三维响应曲面图上可以看出,脱渣率存在一个极大值点。由此可以得出当固定其中四种组分的值时,当氟化物质量分数为9.8%,冰晶石质量分数为5.5%,钾长石质量分数为1.1%时脱渣率达到最大。

图2 当A,B,F,G含量一定时,C,D,E对脱渣性的影响

图3和图4分别为当A-金红石、B锆英砂、C-氟化物、D-冰晶石含量一定时,E-钾长石、F-碳酸盐、G-Al-Mg合金的含量对脱渣性的影响的二维等值线图及三维响应曲面图。和当D-冰晶石、E-钾长石、F-碳酸盐、G-Al-Mg合金含量一定时,A-金红石、B-锆英砂、C-氟化物的含量对脱渣性的影响,按照上述的分析方法,可以分别探讨渣系组分对脱渣性影响的规律,从两幅图中可以看出,脱渣率均有一个最高值,最高值所对应的渣系各组分的配比即为理论上脱渣率最大的配方,改变各个设定值,则可以得到不同的最高值。

图3 当A,B,C,D含量一定时,E,F,G对脱渣性的影响

图4 当D,E,F,G含量一定时,A,B,C对脱渣性的影响

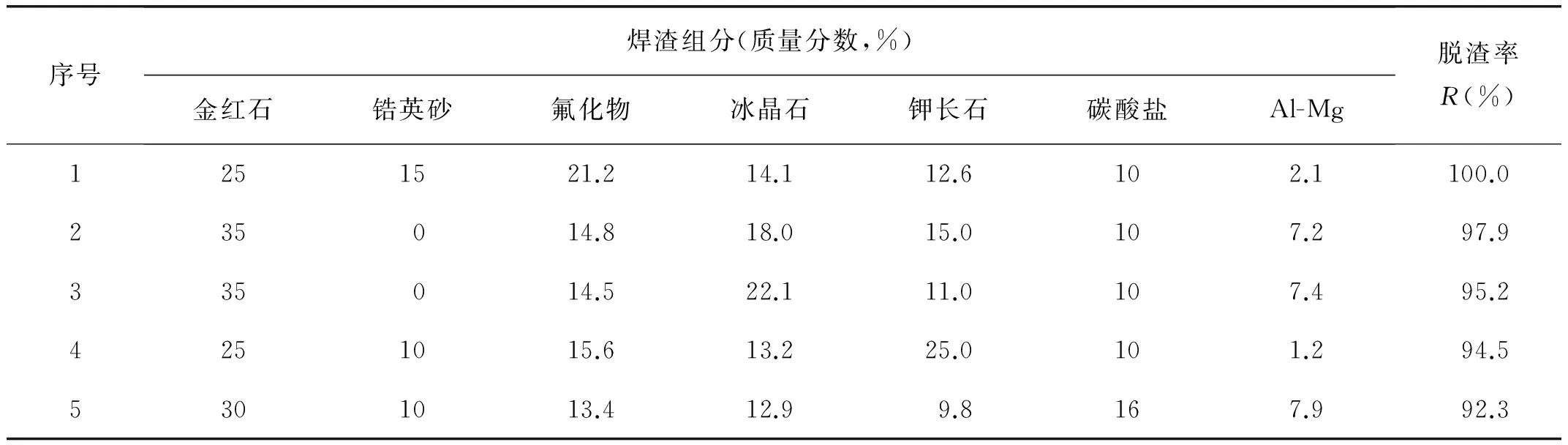

2.3 配方优化

用软件的最优化功能设定所期望的脱渣率为最大,同时给出了达到或接近目标响应值的5个组合,并提供了预测值。从表3可以看出,最优组合为(质量分数,%):金红石25、锆英砂15、氟化物21.2、冰晶石14.1、钾长石12.6、碳酸盐10、Al-Mg合金2.1。

表3 五种脱渣率最优的组分配比及相应的脱渣率

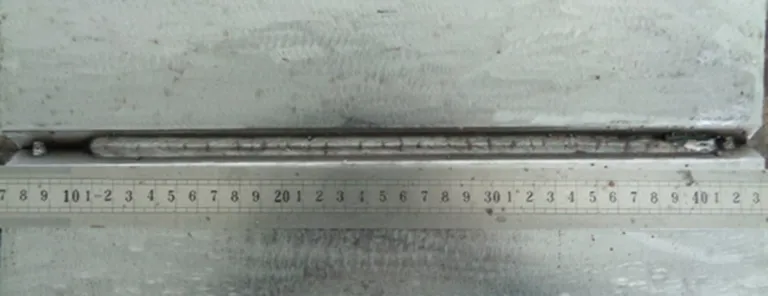

2.4 验证试验

为了验证优化结果与实际结果是否相符,现进行验证试验。如表4、图5所示,按照GB/T 25776—2010《焊接材料焊接工艺性能评定方法》方法测得实际脱渣率为93.5%,与预测结果基本相符,说明回归方程对实际配方具有指导性意义,可以根据方程对配方的脱渣率进行预测。

表4 脱渣率最优的组分配比及试验结果

图5 脱渣率最优组分试验照片

3 结 论

该试验首次采用极端顶点混料回归设计的方法及Design Expert 软件定量分析渣系组分对奥氏体不锈钢自保护药芯焊丝(AWS E308LT0-3)脱渣性的影响并得出以下结论。

(1)拟合出脱渣率与渣系组分之间的回归方程,回归方程拟合良好,对实际配方具有较强指导意义。

(2)通过等值线图及三维相应图可直观地观察渣系配方中各个组分变化对脱渣率的影响规律。

(3)通过软件的最优化功能,得出当渣系组分的配比为(质量分数,%):金红石25、锆英砂15、氟化物21.2、冰晶石14.1、钾长石12.6、碳酸盐10、Al-Mg合金2.1时,脱渣率达到最高,经实际验证其脱渣率为93.5%。

[1] 方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001.

[2] 孟工戈, 杨拓宇, 刘晓晶, 等. 新渣系碱性焊条脱渣性分析[J]. 焊接学报, 2008, 29(3): 33-36.

[3] 任露泉.试验优化设计与分析[M].北京:高等教育出版社,2001.

[4] 喻 萍,潘 川,薛 锦.Fe2O3对自保护药芯焊丝性能的影响[J].焊接学报,2004,25(2):91-95.

[5] 喻 萍,潘 川,薛 锦.氟化物对自保护药芯焊丝焊接工艺性能的影响及熔敷金属中P、Si的控制[J].焊接学报,2004,12(6):69-72.

[6] 栗卓新,陈邦固,雷万钧,等.药芯组成对碱性自保护药芯焊丝脱渣性影响的研究[J].机械工程学报,2001,37(10):75-78.

[7] 栗卓新,皇甫平,陈邦固.自保护药芯焊丝熔滴过渡的控制[J].机械工程学报,2001,37(7):108-112.

[8] 朱珍彪,姚润钢.全位置自保护药芯焊丝工艺性能分析[J].材料开发和应用,2013(2):10-14.

[9] 裴新军,潘 川,何志勇,等.不锈钢药芯焊丝中药粉的作用[J].焊接技术,2012,41(11).

[10] 周剑忠,李 莹,单成俊,等.混料设计在葛根全粉咀嚼片配方研究中的应用[J].食品科学,2008,29(7):188-191.

[12] Barot B S,Parejiya P B,Patel H K,et al. Microemulsion-based gel of terbinafine for the treatment of onychomycosis: optimization of formulation using D-optimal design[J]. Aaps Pharmscitech,2011,13(1):184-92.

[13] Kuram E,Ozcelik B,Bayramoglu M,et al. Optimization of cutting fluids and cutting parameters during end milling by using D-optimal design of experiments[J]. Journal of Cleaner Production,2013,42(3):159-166.

2017-02-13

TG422.3

许可贵,1984年出生,硕士。主要从事药芯焊丝的开发与研究。