费托合成循环换热分离器运行中存在问题及技术改造

2017-09-12刘吉平罗文保

刘吉平+罗文保

摘 要:循环换热分离器是费托合成单元核心设备之一,它的运行平稳关系着整个费托反应系统的运行稳定,目前神华宁煤400万吨/年煤炭间接液化项目处于生产试车阶段,费托合成1、2、3、4系列已投产,换热器在实际运行中与设计数据存在一定差异,换热效果差、产物分离不彻底等,已影响到装置长周期运行,针对当前工况进行分析,确定解决思路。各系列停车进行技改,达到换热分离效果。

关键词:费托合成;循环换热分离器;产物分离

中图分类号:TS224 文献标志码:A 文章编号:2095-2945(2017)26-0046-02

引言

400万吨/年煤制油项目费托合成反应循环换热分离器是费托合成单元核心设备之一,换热器内件由ZIEPACK(阿法拉伐)制造,换热器分离壳体由大连金重制造;煤炭间接液化项目油品合成装置费托合成单元循环换热分离器,起着回收油气热量,提高反应循环气温度,降低装置能耗的作用,它的运行平稳关系着整个费托反应系统的运行稳定。

在实际运行中,因分离效果差,造成后系统换热分离效果差,重质油及蜡中夹带水,造成安全隐患。

1 设备结构简介

循环换热分离器为立式布置,上端部分为换热功能模块,下端部分为分离模块,换热模块、分离模块在两个压力容器圆壳内。整体设备将换热功能、高温油气气液分离功能融为一体。

换热功能——板壳式高效换热,采用波纹板传热元件;油气分离功能——高效TP板分离元件。

主要技术参数:壳体规格尺寸Φ3800×11250,板束规格尺寸Φ3200\3600×13900,热侧流道宽度≥10mm,热侧流速15-20m/s。

循环换热分离器工艺原理:费托反应器产高温油气从循环换热分离器顶部进口进入设备内部板式换热器壳程,循环压缩机来循环气从设备侧面进口进入内部板式换热器管程,在板式换热器完成逆向流换热,高温油气被冷却后再进入到设备下部分离器完成气液分离,高温油气温度控制由循环气流量来调节。

宁煤项目循环换热分离器为了节省设备投资和空间,把换热器和分离器二合一,合并设计为循环换热分离器。其分离原理为:经过循环换热分离器上部板束式换热器被冷却的高温油(液)气进入到下部分离器,气体高速流动在碰到折流半环后,被冷凝下来的液体减速后已不具备折流的所需动能,这时自身的重力作用使得小的液滴沿着分离器板壁流入分离器下部收集槽,而未完全分离的在经过分离器两侧的扩压分离时进一步分离,这里主要利用油气的速度差、密度差进行分离。

2 设备当前运行存在问题

2.1 设计参数与当前运行参数对比

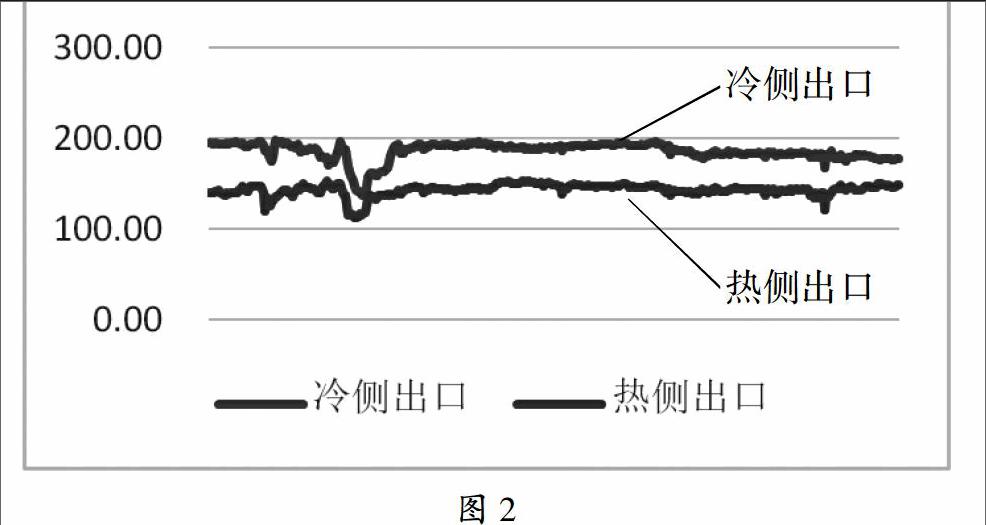

从上面参数可以看出,参数偏离比较大的主要为冷侧介质出口温度,较设计值偏低,热侧介质出口温度,较设计值偏高。通过以下温度趋势图可以进一步观察。

2.2 冷热介质进出口温度曲线

2.3 目前运行存在问题

(1)循环换热分离器在运行过程中发现热侧介质进出口

阻力将达到200kPa,远大于设计值的<100kPa

压差一方面和系统负荷有关,负荷越高,压差越大;另外一方面和循环换热分离器换热板束堵塞情况有关,堵塞现象越严重,压差越大。从现场检修情况来看,底部分离器丝网被催化剂严重堵塞,也是造成压降升高的主要原因,部分设备已变形损坏,无法继续使用。

(2)循环换热分离器底部分离器分离效果差

按设计院设计要求,换热器热侧出口温度控制在125℃,系统反应生产的水在循环换热分离器内以气相存在,同轻质油气进入空冷进行冷却,油水在油水分离器进行分离,目前在使用中发现,重质油带水严重,占50%以上,轻质油带重质油,冬季试车严重时造成管线堵塞,大量含水重质油进入汽提,由于水的汽化潜热大,汽化时带走大量热量,造成汽提塔热量不平衡,塔底经常温度波动,低温时夹带一部分水进入后系统常压储罐造成突沸,存在严重安全隐患。

(3)换热器热侧出口温度偏高

从换热器出口温度可以看出比设计温度高出20℃,主要原因一方面是堵塞造成换热效率下降,另一方面设备在检修时发现上部换热器包边撕裂损坏,造成气体走短路致使换热效果变差。

(4)进入换热器油气夹带催化剂

从现场检修及重油中取样可以看出,进入换热器油气夹带催化剂非常严重,现场取样重油呈黑色,催化剂含量在200-300ppm,设计要求小于100ppm,大量催化剂造成底部分离器堵塞。

3 改进措施

受循环换热分离器影响,单台费托反应器无法达到设计要求,实现满负荷运行,决定对费托合成反应各系列停车检修,针对以上运行存在问题,制定如下改造方案。

3.1 反应器顶部旋风分离器进气口及降液管进行改造

费托反应器顶部设计10个旋风分离器,其主要目的是将顶部出口高温油气中夹带的催化剂颗粒进行分离,气相从顶部流出,分离出的固体颗粒回反应器内部。

经设计院核算将费托合成反应器顶部旋风分离器入口一半进行封堵,增大进气侧压差,提高分离效果,减少反应器顶部油气夹带催化剂量;旋风分离器降液管在反应器40米位置,正常生产时反应器液位控制在40米,起不到液封作用,将降液管降至反应器30米位置。

3.2 循环换热分离器内部检查,底部分离器丝网拆除,对损坏部件进行加固

原设计分离器为丝网+多孔板+TP板+多孔板,在实际运行中因油气夹带催化剂,造成丝网堵塞,压差变大,造成分离设备损坏,分离效果变差。

经与相关设备厂家沟通对分离器进行改造,改为多孔板1+高效TP板+多孔板2,取消原设计丝网,为提高设备分离效果,并将高效TP板增加一倍,缩小板间隙。

多孔板1:带100mm折边,开孔尺寸Φ20,开孔率65%;TP板:规格200x1410x2140mm;多孔板2:带50mm折边,开孔尺寸Φ30,开孔率50%。采用螺栓与槽形框架外表面连接固定。

因板式换热器冷热侧进出口温差大,造成板式换热器包边撕裂损坏,在检修过程中,对包边进行加固。

3.3 循环换热分离器增加旁路,提高换热器底部产物温度

原设计热侧出口温度为120℃,受平衡分压及水的饱和蒸汽压影响,部分水析出,原循环换热分离器冷侧旁路设计为DN350,通量少,新增加DN400旁路管线,将热侧出口温度提高至140℃,重质油中水含量明显减少。

3.4 轻质油分离器及压缩机入口分液罐进行检查,损坏部件进行加固

停车检修对分离器进行检查,发现分离器内气体分布器、降液管都有不同程度的损坏,对设备内件进行加固。

3.5 将重质油改至反吹气加热器加热,提高重质油温度

将重质油改至反费托合成反应重质油加热器,通过2.8MPa蒸汽对重质油进行加热,提高进汽提塔重质油温度。

3.6 进汽提塔重质油加热器更换,提高换热效率

将原重质油加热器更换为较高换热面积换热器,利用停车检修机会已更换,重质油温度由原来110℃提高至210℃,汽提塔稳定重质油及稳定蜡已无明显水。

4 结束语

通过以上改造,装置运行已得到好转,单台费托反应器达到设计值满负荷运行(进气量达到35万Nm3/h),运行比较稳定。汽提系统运行稳定,各项指标基本达到設计值。

此次改造在400万吨煤制油项目得到了很好应用,对同行业煤制油项目设备技改有一定的指导意义。

参考文献:

[1]周从文,林泉.费托合成技术应用现状与进展[J].神华科技,2010,8(4).

[2]邱冰冰.一种高效换热式旋风分离器的研究[J].蚌埠学院学报,2012,

01(3):4-6.

[3]张 .高效的换热设备——板式换热器[J].

[4]董其伍,刘敏珊,苏立建.管壳式换热器研究进展[J].内蒙古石油化工,2006.endprint