运行工况对水轮机转轮裂纹影响分析

2017-09-12雷明川

雷明川

摘 要:某电站自投产以来,机组系统调压任务重,长时间处于低负荷运行状态,在历次4台机组的检修中均发现转轮叶片有贯穿性裂纹。裂纹的处理不仅影响检修工期,更影响水电站的正常稳定运行,大大降低了电站的经济效益。为此,分析了机组在低负荷和额定负荷工况时转轮和尾水管锥管压力脉动情况。结果表明,机组在低负荷工况時压力脉动明显高于额定负荷工况,低负荷工况时转轮和尾水管锥管脉动频率与其主频一致,是导致转轮裂纹形成的主要因素之一。

关键词:转轮;裂纹;压力脉动

中图分类号:TK730.3+23 文献标志码:A 文章编号:2095-2945(2017)26-0004-03

转轮是水轮机的核心部件,转轮强度、性能将直接影响机组正常稳定运行。转轮在运行过程中,受水力作用、泥沙磨损、压力脉动等综合影响将产生汽蚀坑、点状、线状、面状缺陷,而对机组运行稳定性影响最大的就是转轮贯穿性裂纹。如没有及时发现和处理,有可能会发展到转轮叶片断裂,直接使转轮出现动不平衡,扩大机组运行时的振动和噪音,降低机组安全稳定运行。

造成转轮贯穿性裂纹的因素有多方面,比如:

(1)由于水力设计因素,致使压力脉动、振动超标,裂纹极短时间内就会产生;

(2)设计时没有保证叶片材料的化学成分、机械性能以及承受工作应力的能力符合要求和各部件的倒角没有适当修圆,临近表面的连接没有光滑连续,直接导致应力集中,最终导致叶片本身承受动载荷能力下降;

(3)铸造缺陷和制造工艺也会影响叶片疲劳强度、较低叶片承受动载荷能力的主要缺陷,将导致缺陷处应力集中,使裂纹产生、扩展;

(4)运行工况,电站投产以来机组系统调压任务重,长时间低负荷运行会使叶片在交变应力作用下产生裂缝或加剧裂纹的发展,对转轮造成疲劳损坏,增加了转轮承受的外应力,从而造成了转轮叶片的贯穿性裂纹。

(5)多种因素综合作用,如水轮机轴和发电机轴不同心、水力作用力和磁拉力相互作用使转轮产生共振,从而加速裂纹的发展。

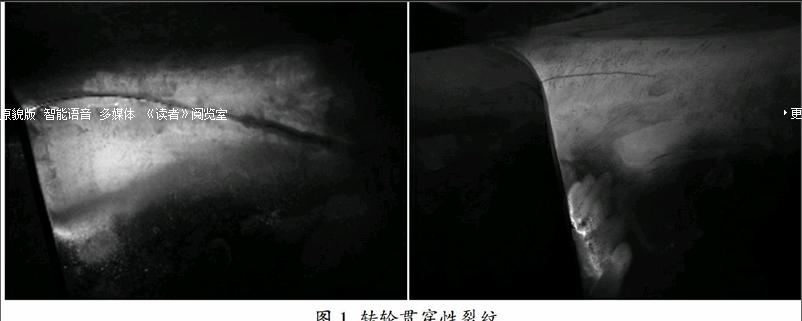

1 某电站转轮现状

某电站装机单机230MW,经济运行负荷为140MW~230MW,转轮采用铸焊分瓣结构,工地把合并焊接上冠、下环和部分叶片。转轮标称直径6659m,转轮叶片数为13片。自投产以来,在历年检修过程中,都发现4台机组有不同程度的贯穿性裂纹,最长裂纹达到500mm,如图1所示。检修中经常性花费大量时间处理裂纹,不仅影响了检修工期,更影响了水电站的正常稳定运行,大大降低了电站的经济效益。并且经常性的打磨焊接裂纹缺陷可能会导致转轮存在静不平衡,这样长期积累影响就会增强机组运行时的振动和噪音,裂纹产生的几率也就会增加。

从历次检修发现的转轮裂纹情况分析,裂纹断口光滑、有海滩条带、无明显塑性变形,因此可以确定裂纹属于疲劳性裂纹特征。转轮出现疲劳性裂纹是由于转轮的局部结构存在薄弱的环节,如转轮叶片出水边无光滑过渡、叶片与上冠之间的角度为锐角,在特定的一些运行工况下(主要是有较高的动应力的低负荷工况)长期运行导致的。作为已投产电站本身来说,我们主要考虑机组的运行工况对转轮裂纹的影响。运行工况直接影响着机组运行时的振动,而流道内的压力脉动是机组产生振动原因之一,特别是在低负荷运行时,转轮内部及尾水管中的压力脉动特别明显,在水轮机层、蜗壳进人门和尾水管进人门处能清晰的听见涡带撞击转轮室、尾水管壁的声音。长期保持低负荷运行,转轮处于低频疲劳状态,就会在叶片与上冠、下环焊缝热影响区产生裂纹[1]。文中根据机组历史运行情况,提取出了机组在100MW和230MW时转轮和尾水管锥管内的压力脉动数据,并进行了时域和频谱分析。

2 不同工况下压力脉动情况

压力脉动是混流式水轮机的固有特性,也是混流式转轮叶片裂纹的主要水力诱因。若脉动压力的频率与转轮整体或叶片的固有频率耦合则会引发共振,导致叶片加速疲劳开裂[2]。因此分析了机组负荷在100MW和230MW时转轮上腔和尾水管锥管压力脉动情况对转轮裂纹影响。压力监测点位置如图2所示。

2.1 时域分析

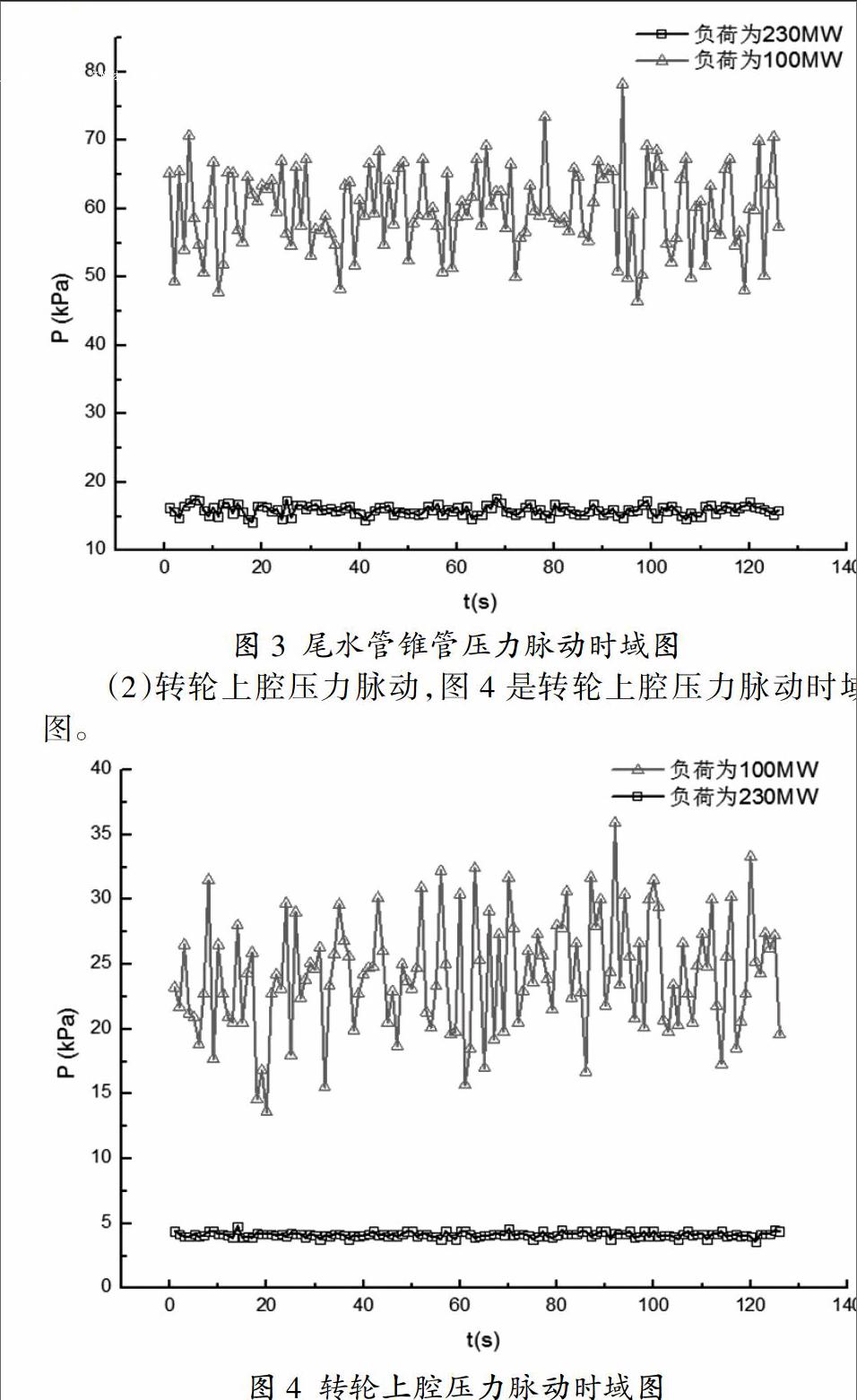

(1)尾水管锥管压力脉动,图3是尾水管锥管压力脉动时域图。

(2)转轮上腔压力脉动,图4是转轮上腔压力脉动时域图。

从图3和图4可以看出,在低负荷(100MW)时,尾水管锥管、转轮内压力脉动幅值明显比额定负荷(230MW)时的压力脉动要高,并且波动性更强。在额定负荷时,压力脉动指标很平稳,对转轮的影响要小于低负荷工况。为了进一步了解脉动频率对转轮的影响,对上述时域图进行了频谱分析。

2.2 频域分析

该电站额定转速n=100r/min,根据转轮转频公式[3] f转轮=可得,该电站转频为1.667Hz,尾水管压力脉动频率f尾水管=,因此f尾水管=0.417~0.833Hz。图5和图6是根据现场实测数据得到的尾水管锥管和转轮上腔压力脉动频谱分析图。

将图5和图6数据做对比分析,结果见表1。

从表1中数据可以得出,低负荷时,转轮上腔和尾水管锥管的压力脉动主频与计算值一致,是诱发和造成转轮裂纹因素之一,并且主频对应的脉动幅值都比额定工况下的脉动幅值高。低负荷工况下,脉动幅值较大对应的频率比额定工况分布的多,这与现场在低负荷工况下所听到的噪音和数据显示的振动值是一致的。

3 结论与建议

根据时域和频谱分析可以得出,机组在低负荷工况时压力脉动明显高于额定负荷工况,低负荷工况时转轮和尾水管锥管脉动频率与其主频一致,是导致转轮裂纹形成的主要因素之一;该电站转轮出现裂纹与机组系统在低负荷工况长期运行时有着直接联系的。因此在运行和检修中,建议:

(1)有必要在机组大修时对应力集中等易于产生裂纹的

部位进行无损探伤(超声波、磁粉探伤)检查,对发现的缺陷及时处理,把事故消灭在萌芽状态,保证机组的安全经济运行。

(2)压力脉动的产生是由于机组在振动区运行时间较长,建议对机组进行稳定性试验,确定机组振动区运行时的负荷和经济运行区。电站应积极联系调度,使机组长期在经济运行区运行,电站运行人员应根据调度负荷指令合理分配各机组运行时的负荷。

(3)针对出现裂纹的转轮,应采用现代科学手段,如数值模拟分析对其进行模拟计算,分析裂纹发生、扩大的机理,为后续转轮裂纹处理提供理论基础。

(4)对转轮进行改造,如将转轮叶片出水边修圆处理,在容易出现裂纹的地方进行补强处理[4]。

(5)电站现有的自然补气装置如不能满足补气要求,应增加强迫补气装置。

(6)随时观察尾水位变化情况,应保证尾水位在规定范围内。

参考文献:

[1]林洪德,张利民.水轮机转轮裂纹的原因及预防措施[J].工艺与装备,2013(4):5-11.

[2]罗伟文,郑时雄,等.大型混流式水轮机转轮叶片裂纹及其成因分析[J].机械工程师,2006(8):98-100.

[3]何秀华.水泵压力脉动的类型研究[J].排灌机械,1996(4):47-50.

[4]梁卫.乌江渡发电厂水轮机转轮叶片裂纹分析及补强处理[J].贵州水力发电,2010,24(6):54-57.endprint