氯酸盐固体化学氧气发生器降低产热量研究

2017-09-12张毅徐涛王梦蕾周兴明胡晓王海玉

张毅,徐涛,王梦蕾,周兴明,胡晓,王海玉

氯酸盐固体化学氧气发生器降低产热量研究

张毅1,2,徐涛1,2,王梦蕾1,2,周兴明1,2,胡晓1,2,王海玉1,2

(1. 湖北航天化学技术研究所,湖北 襄阳 441003; 2. 湖北省应急救生与安全防护技术重点实验室,湖北 襄阳 441003)

为了满足固氧小型轻量化发展要求,降低固氧产热量是减小隔热防护措施的重要技术途径。从两个方面降低固氧产热量:一是开展氯酸钠的催化分解反应研究,降低氯酸钠分解温度,减少燃料添加量,降低产热量;二是充分利用已分解药柱放出的热量加热未分解药柱发生化学反应,进一步降低燃料添加量和固氧产热量。通过理论计算和实际测量对比,从这两个方面降低固氧产热量是可行的。

固氧;热量;催化剂;分解

固体化学氧气发生器是利用富含氧的氯酸盐或高氯酸盐热分解反应放出氧气原理研制出的新型紧急供氧装置。因为所有物质均处于固体状态,这类供氧装置简称固氧。因化学产氧药柱形似蜡烛,供氧过程似蜡烛燃烧,亦称为“氧烛”[1]。它具有常压安全可靠、不受环境限制、免维修保养、寿命期长、体积小、重量轻、操作简单、便于运输等优点。固氧优点突出,作为应急供氧装置已广泛应用于航空航天、高空跳伞、船舶紧急逃生、石油和化工等有毒有害场所、火灾自救、矿山救援、病人自救、战地救护等多领域[2-7]。

固氧产品由外壳、启动装置、产氧药柱、过滤材料、隔热材料等组成。产氧药柱是固氧的核心部分,由氧源物质(常用氯酸钠)、金属燃料、催化剂和粘结剂等组成。金属燃料的作用是在氧气环境中发生燃烧反应,放出大量热量,为氯酸钠或高氯酸锂等产氧物质维持持续稳定分解产氧提供热量。为保障固氧一经引燃就自动放氧,直到产氧药柱完全分解,不出现中途熄火现象,在产氧药柱中金属燃料的加入量一般都是过量的,就会导致固氧放氧过程中外壳的温度过高。

不同产氧速度的固氧,外表面温度不同。一般情况下,若不采取隔热措施,小型固氧外壳的温度都会超过300 ℃,大型固氧外壳的温度会超过400℃。壳体高温给固氧使用带来许多不便,同时还存在一定的安全隐患。为确保固氧使用安全,需要增加隔热防护措施。隔热防护措施势必增加固氧的体积和重量,极大消弱固氧体积小、重量轻的便携优势。固氧小型轻量化有助于促进固氧产品成为一种应急救生常用氧源,在保障固氧药柱稳定产氧的前提下,从根本上减少固氧产热量,降低固氧产品外壳温度,是一个亟待解决的问题。

1 设计与试验

为了满足固氧小型轻量化发展要求,本项目主要从两个方面降低固氧产热量:一方面开展氯酸钠的催化分解反应研究,降低氯酸钠分解温度,减少燃料添加量,降低产热量;另一方面充分利用已分解药柱氯酸盐产氧放出的热量加热未分解药柱的产氧物料发生化学反应,进一步降低燃料添加量和固氧产热量。

1.1 氯酸钠催化分解反应研究

固氧药柱成分包括氯酸盐、燃料、催化剂、抑氯剂、粘结剂、稳定剂等。氯酸盐是其主要组份,一般占90%左右,因此,其热分解性能的好坏很大程度上决定了固氧的燃烧性能。固氧是基于氯酸盐在加热条件下按(1)式进行分解产生氧气:

NaClO3→NaCl+(3/2)O2-2.99×103J/mol (1)

催化剂是影响固氧燃烧性能的主要因素之一。催化剂的加入,可以降低氯酸钠的分解温度,可减少药柱中燃料的用量,进而减少副反应和氯气等杂气产生[8]。采用热分析方法研究了催化剂对氯酸钠热分解反应的影响。

通过热分析认为,不加催化剂和金属粉的纯氯酸钠在262.92 ℃先熔化然后在461.7 ℃开始分解反应继而产生氧气。

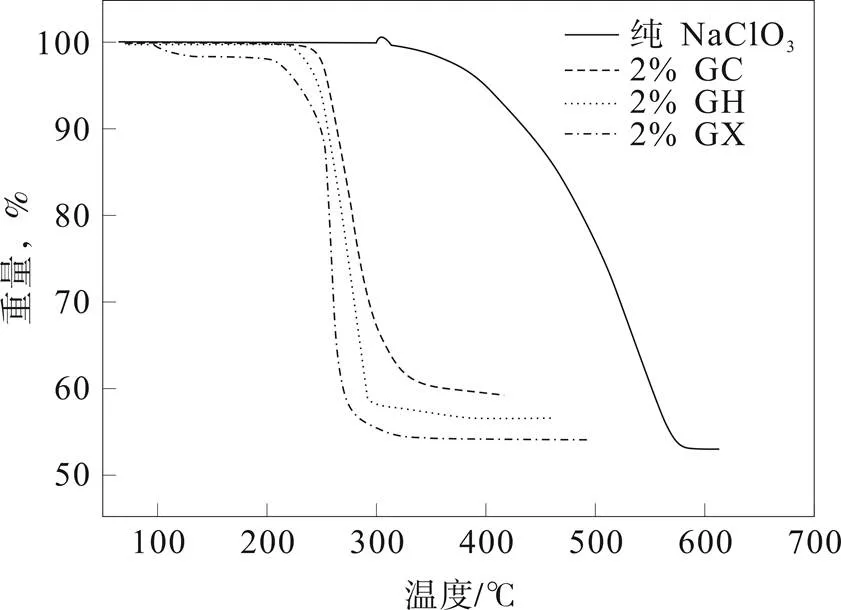

常用做氯酸钠热分解化学反应的催化剂有Co、Fe、Ni、Mn等过渡金属氧化物或相应的盐类[9]。一般情况下,非氧化态的金属化合物比相对应的金属氧化物有更低的熔点,熔融后与氯酸钠有更充分的接触,从而表现出更高的催化作用[10]。因此,选取GX、GH、GC等非氧化态的钴化合物进行了催化氯酸钠热分析测试,催化剂含量2%,样品热重分析TG曲线见图1。

图1 钴盐/氯酸钠的TG曲线

从图1可以看出,GX、GH、GC的加入明显降低了氯酸钠的分解温度。加入GX、GH、GC后,氯酸钠的起始分解温度达到了250 ℃左右,而纯氯酸钠的熔点为262.92 ℃,说明加入催化剂后的氯酸钠在熔融之前就已开始发生分解反应。

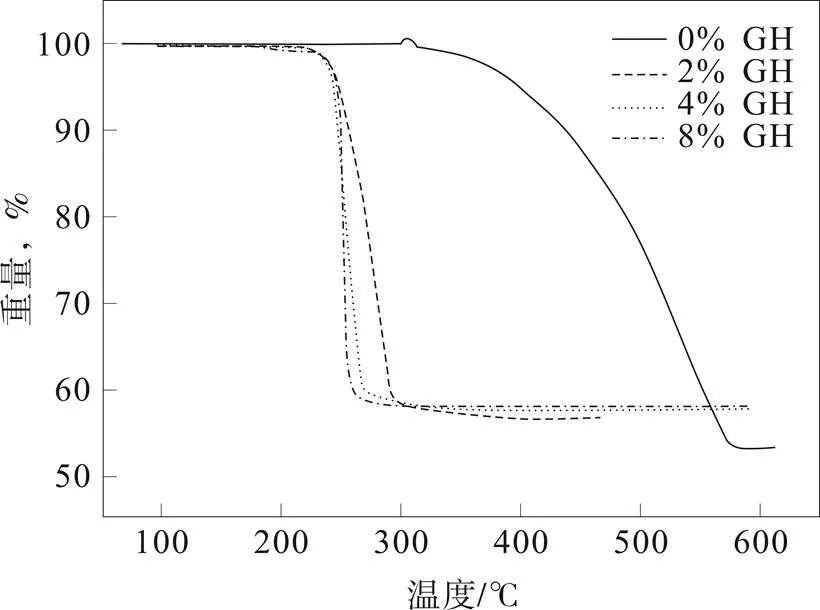

通过热分析和固氧性能实验探索不同种类以及不同含量的钴盐催化剂对氯酸钠的催化作用程度及分解效果。考虑原材料的吸湿性和药柱成型性等因素,选取GH催化剂作为研究对象。对GH催化剂含量从0%~8%(wt)的氯酸钠进行了热分析。结果表明,随着GH含量的增加,GH对氯酸钠的催化作用越明显。且含量达到4%时,继续增加GH含量,对氯酸钠的催化作用已无明显提高[11]。在随后试验中,固氧药柱中选取合适含量的GH钴盐催化剂,与氯酸钠、燃料等组分混合模压成药柱进行固氧性能实验,检验实际催化分解效果(图2)。

图2 不同含量催化剂的催化效果

由以上热分析结果可以看出,纯氯酸钠的起始分解温度较高,即使加入高效催化剂明显降低氯酸钠的分解温度,但仍在250 ℃左右。这就要求必须给固氧药柱提供一定的热量,使固氧产药药柱温度达到氯酸钠250 ℃起始分解温度,向固氧药柱中添加少量金属粉是一种最简单的辅助加热方式。

1.2 低热量固氧药柱试验

氧烛药柱中的金属燃料为氧烛的分解反应提供起始热量,随着氧烛反应的进行,其内部热量会有所积聚[12]。为了进一步减少固氧产热量,必须充分利用已分解药柱氯酸盐产氧放出的热量来加热未分解药柱的产氧物料发生化学反应,进一步降低燃料添加量和固氧产热量。设计了环状结构的固氧药柱。在装药时,内芯部分药柱为普通组分,外环部分药柱仅含氯酸钠和催化剂。按照前文所述,氯酸钠和合适配比的催化剂在达到250 ℃左右即可开始分解产氧。因此,利用内芯部分普通组分药柱产氧放出的热量来加热外环部分仅含氯酸钠和催化剂的药柱即可发生分解反应,降低固氧产热量。

以大型固氧为例开展降低固氧产热量研究。大型固氧药柱由四块方形药柱叠加组成,装药量8 kg。外形尺寸140 mm×140 mm×340 mm,总重约11.7 kg,标准状态下总产氧量约2 200 L。

将原材料称量、混合后倒入设计好的模腔,用液压机将药柱模压成形、再进行包覆、测试。将药柱装配成固氧试验件,用称重法测试氧烛供氧性能[13]。测试装置如图3所示。将精密电子天平和计算机通过专用数据线相连,启动电脑上的实时称重软件,选择对应的天平型号,建立动态连接。启动气体发生器,天平开始计时、称量、计录。待发生器作用完毕,断开连接,即可得到发生器实时质量与时间相关数据。通过加减、求和、质量体积换算等计算,然后绘图,即可得到发生器产生气体的体积流量-时间曲线图,如图4。

图3 固氧供氧性能测试装置

图4 固氧试验件流量-时间曲线图

可通过测量固氧的外壳温度与以往样品对比来考察低热量固氧药柱结构是否真正的降低了固氧发热量。

2 结果与讨论

2.1 药柱产热量理论计算对比

通过燃烧热的传统计算法—盖斯定律对常规固氧和低热量固氧产热量进行了计算。化学反应热效应可由下式算出:

Δ(反应)= ΣΔ生成(产物)- ΣΔ生成(反应物)(2)

计算时,先求出反应生成的所有产物的生成热之和,再减去所有反应物的生成热总和,两项热量之差即为反应热。

以2012-12-11试验的1211-1,2,3,4大型固氧为例,计算常规大型固氧药柱产生的热量。含有易燃药的第一块药柱1211-1产生热量为2 372.51 kJ,其他三块药柱1211-2,3,4产生热量都为2 217.79 kJ。四块药柱合计产热为9 025.88 kJ。

为减少固氧燃烧发热量,设计了低热量药柱及其对应的配方。含有易燃药的第一块药柱产生热量为1 404.858 kJ,其他三块药柱产生热量分别为861.844、863.55、866.108 kJ。四块合计产热为3 996.36 kJ。由于金属粉含量大幅减少,固氧药柱产生的热量也随之减少,大约降低了(9025.88-3996.36)/9025.88×100% = 55.7%。

通过理论计算可以看出,该方案可以明显降低固氧产热量。

2.2 实际测量温度对比

可通过接触式表面温度计测量固氧的外壳温度。常规大型固氧的壳体温度在260 ℃以上。通过六次试验测得低热量大型固氧壳体温度分别为:196、203、200、190、207、194 ℃。在只改变药柱结构与配方,不改变隔热方式和装配方法的基础上,与原有常规大型固氧对比(图5),低热量大型固氧壳体温度至少降低了50 ℃。说明低热量固氧药柱结构与配方确实真正的降低了固氧发热量。

图5 常规大型固氧与低热量大型固氧壳体温度对比

2.3 讨 论

通过理论计算,固氧药柱产生的热量降低了55.7%。通过实际测量,低热量大型固氧壳体温度与原有常规大型固氧相比降低了50~70 ℃。因此,从氯酸钠的催化分解和设计环状结构固氧药柱这两个方面降低固氧产热量是可行的,有成效的。

本研究解决了大型固氧壳体温度高的问题,同时可减少密闭空间的热负荷和隔热降温措施,提高固氧的应用范围和竞争力。

潜艇和矿山井下的避难救生舱和避难硐室都属于密闭空间,同外界环境隔绝,需要供氧以维持人体正常需要的大气环境。固氧在国外应急救生领域得到广泛应用,西方国家常规潜艇采用固氧供氧、核潜艇采用固氧作为应急供氧装置,南非的救生避难舱和避难硐室均采用固氧作为唯一的氧源,澳大利亚要求救生避难舱和避难硐室必须配置固氧作为备份氧。固氧供氧具有体积小、重量轻、操作简单、安全可靠、寿命期长、免维护储存等优点,非常适合应急救生使用。而固氧产氧过程会产生较多热量是其缺点。本研究的方案不但可以降低固氧的产热量,还可以适当提高固氧的产氧量。因此,本研究可以推广到我国矿山救援、海军潜艇装备等密闭空间氧源领域应用。

3 结论

固氧在国内外应急救生领域得到广泛应用。为了满足固氧小型轻量化发展要求,降低固氧产热量是减小隔热防护措施的重要技术途径。从两个方面开展降低固氧产热量研究:一是开展氯酸钠的催化分解反应研究,降低氯酸钠分解温度,减少燃料添加量,降低产热量;另一方面充分利用已分解药柱氯酸盐产氧放出的热量加热未分解药柱的产氧物料发生化学反应,进一步降低燃料添加量和固氧产热量。通过理论计算和实际测量对比,从这两个方面降低固氧产热量是可行的。本研究解决了大型固氧壳体温度高的问题,同时可减少密闭空间的热负荷和隔热降温措施,提高固氧的应用范围和竞争力。

[1] 孙高年.化学法制氧研究[J].低温与特气,1997(3):54-58.

[2]Schechter, W. H. Miller, R.R. Use of the Chlorate Candle as a Source.[J]. Industrial & Engineering Chemistry, 1998,42 (11): 238-253.

[3] 顾铮.大型民用客机的氧气系统[J].航空知识,2006(3):62-63.

[4] 姜世楠,马丽娥,王雅娟,等.潜艇密闭舱室供氧技术[J].舰船防化,2009(5):1-5.

[5] 崔建华,王引虎,马广全,等.氧烛对海拔5 200 m高原人体自由基代谢及血乳酸的影向[J].高原医学杂志,2008,18(4):4-6.

[6] 周兴明,胡晓,张毅,等.煤矿紧急避险系统氧烛供氧技术研究[J].煤矿安全,2014,45(3):92-94.

[7] 吴剑威,张鲁闽,马继民,等.野战便携式固态氧气发生器的研制[J].医疗卫生装备,2012,33(7):12-13.

[8] 范敏,卜建杰,郑邯勇,等.钴的氧化物对氧烛药块分解的催化机理研究[J].舰船防化,2007(4):1-5.

[9] 范敏,卜建杰,郑邯勇,等.钴的氧化物对氧烛药块分解的[J].舰船科学技术,2007,29(6):126-129.

[10] 向进.固氧低温燃烧性能及其机理研究[D].西安:航天动力技术研究院,2015:19.

[11] 胡晓,常征,张毅,等.提高煤矿自救器氧烛起动器的安全可靠性研究[J].煤矿安全,2015,46(7):70-73.

[12] 王伟象,金龙哲,高娜,等.井下避险空间双层结构氧烛供氧性能研究[J].煤炭技术,2016,35(6):201-203.

[13] 周兴明,胡晓,毛胜华,等.空间站氯酸盐氧烛备份氧试验研究[J].航天医学与医学工程,2013,26(5):394-397.

Study on Reducing the Quantity of Heat Production of Chlorate Solid Chemical Oxygen Generator

1,2,1,2,1,2,1,2,1,2,1,2

(1. Hubei Institute of Aerospace Chemotechnology, Hubei Xiangyang 441003, China; 2. The Key Laboratory of Emergency Rescue and Safety Protection Technology of Hubei Province, Hubei Xiangyang 441003, China)

In order to meet the development requirement of miniaturization and lightweight, reducing the heat production of solid chemical oxygen generator (SCOG) is an important technical approach to reduce the thermal insulation protection measures. In this article, two methods were taken to reduce the heat production of SCOG. First, the research of catalytic decomposition reaction of sodium chlorate was carried out to reduce the decomposition temperature of sodium chlorate, fuel consumption and heat production. Second, the chemical reaction of undecomposed grain was warmed up by heat from decomposed grain to further reduce the amount of fuel and SCOG heat production. By comparing the theoretical calculation data and the actual measurement data, it’s pointed out that the two methods are feasible to reduce the heat production.

Solid chemical oxygen generator(SCOG); Heat; Catalyst; Decomposition

TQ124.4;TQ116.1

A

1671-0460(2017)08-1534-04

2017-05-12

张毅(1986-),男,湖北省襄阳市人,工程师,工学硕士,2011年毕业于中北大学军事化学与烟火技术专业,研究方向:从事固体化学氧气发生器技术研究及产品开发工作。E-mail:zhangfirm@126.com。