数码印花直喷预处理剂的配制及其对印花工艺的影响

2017-09-12李志诚

李志诚

(东莞百宏实业有限公司,广东 东莞 523000)

数码印花直喷预处理剂的配制及其对印花工艺的影响

李志诚

(东莞百宏实业有限公司,广东 东莞 523000)

对使用预处理剂处理过的白色经编针织涤纶织物进行数码印花直喷,研究了预处理剂中主要成分的比例以及预处理工艺条件对直喷之后经编针织涤纶织物水洗色牢度的影响规律。研究表明,最佳处理剂配方为15%聚酯类高分子材料、10%尿素、2%柠檬酸;采用干蒸工艺,喷印之后,最佳干蒸烘烤温度为170 ℃,烘烤时间为6 min。此条件下的经编针织涤纶织物的水洗色牢度可达4-5级。

直喷;预处理剂;经编针织涤纶织物;数码印花;水洗牢度

随着纺织行业与其他行业交叉的增多,纺织品的处理方式不断完善。其中,电子行业的飞速发展促进了数码印花技术的应用。由于染料色系越来越丰富,消费者追求的颜色越来越艳丽和复杂[1]。染料墨水直喷时,染料在织物上的黏附性比较弱。经编针织涤纶织物的表面张力较高,直喷时墨水会在织物上产生渗透现象。为了满足人们对印花产品颜色及牢度的要求,墨水直喷预处理剂受到人们的广泛关注。杨静兰[2]等使用了一种预处理剂对分散染料热升华数码印花墨水用涤纶织物进行了预处理,喷墨印花处理后涤纶颜色鲜艳,各项性能均可达到要求。田俊莹[3]等对羊绒制品数码喷墨印花预处理剂进行了研究,结果表明,适当的预处理工艺可明显提高羊毛的印制性能。

近几年来,随着对预处理剂的研究越来越多,关于直喷预处理工艺的研究也在逐渐增加。于志超[4]等对羊绒织物涂料数码印花工艺进行了研究,得到的产品色牢度较好,颜色均匀。曹永恒[5]研究了用于纯棉针织物数码印花的树脂预处理工艺,印制后,棉针织物的耐摩擦色牢度略高于常规工艺,且有良好防皱效果。关芳兰[6]等对直喷式超细涤纶纤维织物的数码印花工艺进行了探索,印花后,耐水洗、耐摩擦、耐日晒牢度均达到4级以上。沈一峰[7]等对真丝绸活性染料喷墨印花预处理工艺进行了研究,通过合适的预处理工艺提高了印花效果,印花织物具有较高的色牢度且图案清晰。

目前数码印花主要有两种方式:(1)通过热转印纸的方式把图案转印到纸的表面。此工艺消耗能源较多且耗费纸张,热转印花的产品在提花织物上会因凹凸纹路而造成手感及视觉感上的差异,织物表面亦会因热压产生光泽;(2)采用数码印花直喷技术。目前该技术在棉及锦纶织物上的应用较多,无需高温上色。而经编针织涤纶织物因需高温上色,存在渗化和显色性不高的问题。针对经编针织涤纶织物数码印花预处理工艺,制备了一种聚酯类高分子材料、尿素和柠檬酸组成的预处理剂,用来降低上色温度、改善渗透现象、提高显色性。目前常用的显色工艺均采用气蒸,本文采用的是干蒸,其优点是显色速度快,节约时间。

1 试验部分

1.1 材料、试剂及仪器

材料:经编针织涤纶织物(320 g/m2)

试剂:热升华分散染料墨水(C、M、Y、K,东莞立彩印花机械设备有限公司),聚酯类高分子材料(主要成分为海藻酸钠与水性聚氨酯树脂),柠檬酸,尿素(分析纯,广州市信丰纺织助剂有限公司)。

仪器:数码印花导带喷印机(东莞立彩印花机械设备有限公司);轧车,定型机(广州科联精密机器有限公司);SW-10A型耐洗色牢度试验机(莱州市电子仪器);Y571L型耐摩擦色牢度仪(莱州市电子仪器);新型模组化烘干机(东莞立彩印花机械设备有限公司);Color Eye 7000A型分光光度仪(X-rite)。

1.2 试验方法

工艺流程:

浸轧预处理试剂溶液(轧液率68%)→热定型烘干(170 ℃,1 min)→喷印→干蒸(170 ℃,6 min)

预处理处方:

聚酯类高分子材料 15%

尿素 10%

柠檬酸 2%

1.3 测试方法

1.3.1K/S值

用Color Eye 7000A型分光光度仪测定喷印后的经编针织涤纶织物的K/S值,测试光源为D65,视角定为10°。

1.3.2 耐洗色牢度

按照GB/T 3921-2008《纺织品色牢度试验耐洗色牢度》标准进行耐洗色牢度测试。

2 结果与讨论

2.1 聚酯类高分子材料用量对喷印效果的影响

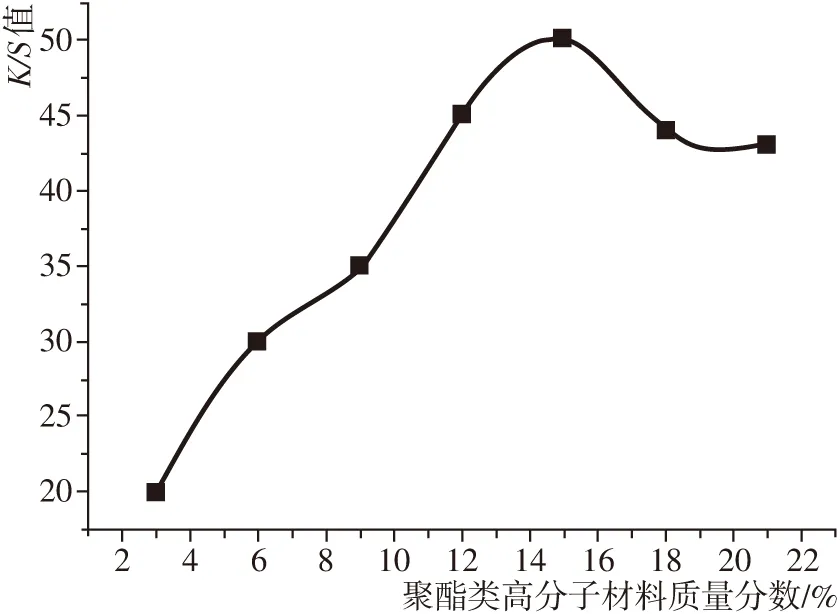

聚酯类高分子材料在经编针织涤纶织物表面形成一层膜,封闭了经编针织涤纶织物线圈之间的缝隙。这层表面膜可以防止喷印墨水在经编针织涤纶织物表面的渗化,提高印花精度。聚酯类高分子材料的用量能够影响涤纶织物的手感。因此,聚酯类高分子材料对经编针织涤纶织物的预处理要采用合适的用量,聚酯类高分子材料用量对喷印效果的影响见图1。

从图1可以看出,随着聚酯类高分子材料用量的不断增加,喷印K/S值先增大后减小,这主要是因为过量的聚酯类高分子材料会对涤纶织物上染产生阻碍现象。当聚酯类高分子材料质量分数为15%时,即达到最佳效果。

图1 聚酯类高分子材料用量对喷印K/S值的影响

2.2 尿素用量对喷印效果的影响

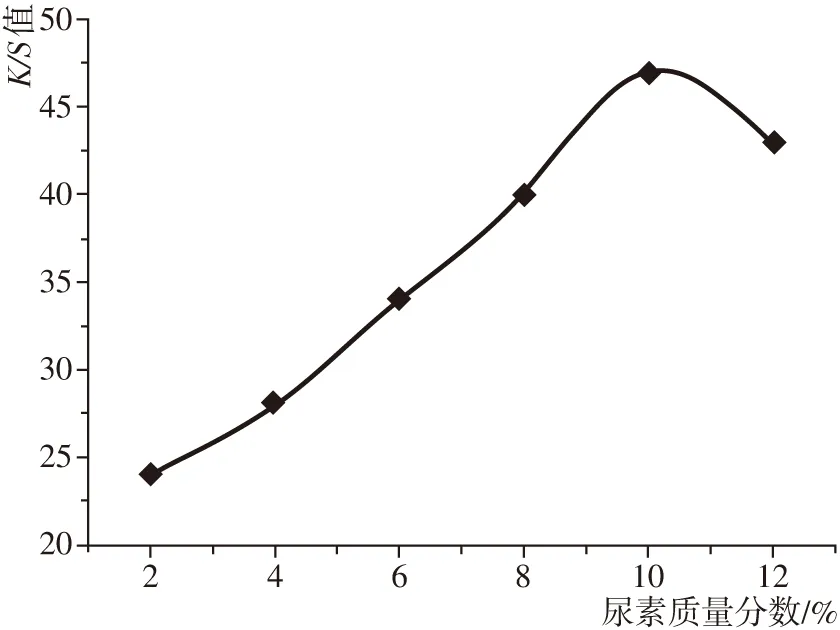

尿素在印花中的作用是使织物吸湿、膨胀,让染料从织物的外部渗透到内部。图2为尿素对喷印效果的影响。

从图2可以看出,尿素的用量对经编针织涤纶织物的数码印花K/S值影响影响较大。通过增加尿素的用量,经编针织涤纶织物的得色量有所提升,尿素质量分数控制在10%时,K/S值最高。继续增加尿素的用量,经编针织涤纶织物的K/S值出现回落,这主要是由于用量过大时,会增大墨水在涤纶织物上渗化。

图2 尿素对喷印K/S值的影响

2.3 干蒸时间及温度对喷印效果的影响

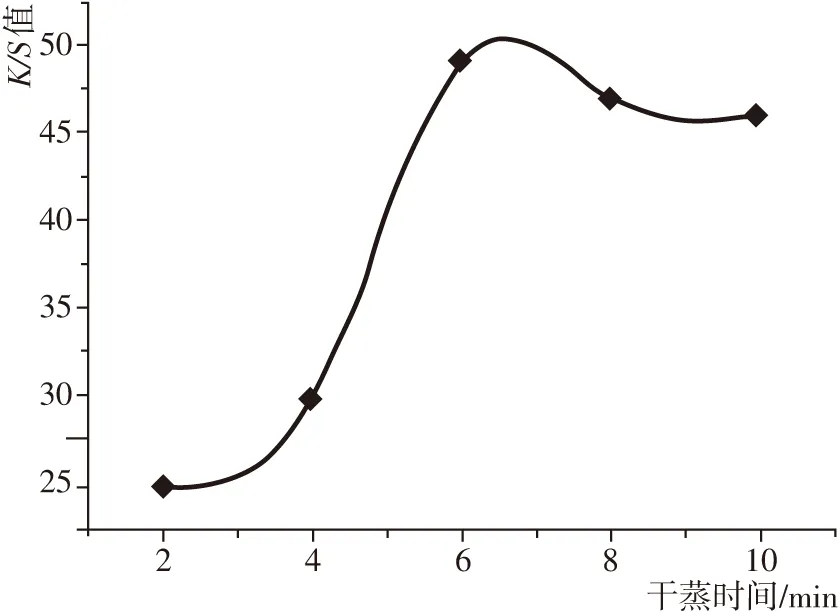

经编针织涤纶织物使用的是分散染料,此类染料在高温高压下才能上染。在上述预处理剂处理之后,需要经过轧车轧液,定型机热定型,经170 ℃高温稳定织物的尺寸及收缩率。通过多种考量,最后显色处理最佳干蒸温度选择为170 ℃[8-9]。图3为干蒸时间对喷印效果的影响。

由图3可知,在此条件下,随着干蒸时间的增加,经编针织涤纶织物的K/S值先增大后减小,最后趋于稳定。因为随着染料分子充分进入纤维内部,染料的吸附速率减低,逐渐达到了饱和平衡状态。时间达到6 min时,K/S值达到最大。因此,选择干蒸时间为6 min。

图3 干蒸时间对喷印K/S值的影响

2.4 喷印涤纶针织织物的色牢度

通过上述试验得到最佳工艺条件,在此条件下(聚酯类高分子材料15%,尿素10%,柠檬酸2%,干蒸温度170 ℃,干蒸时间6 min)处理的经编针织涤纶织物,喷印之后的耐洗色牢度可达4-5级。

3 结论

(1)预处理剂中各成分的比例为聚酯类高分子材料15%,尿素10%,柠檬酸2%;(2)工艺条件为干蒸温度170 ℃,干蒸时间6 min时,喷印的经编针织涤纶织物的K/S值最大。在此条件下,喷印后的经编针织涤纶织物色牢度可达4-5级;(3)该预处理剂能够有效改善经编针织涤纶织物的喷印效果,对今后喷印印花预处理剂的研究开发具有一定的指导和借鉴意义。

[1] 中国印染行业协会. 中国数码喷墨印花产业现状与发展前景[J]. 纺织服装周刊, 2012,(5):30-33.

[2] 杨静兰, 王夏琴, 于方方. 分散染料热升华数码印花墨水用涤纶织物的预处理[J]. 印染助剂, 2010, 27(10):49-52.

[3] 田俊莹, 张天永, 张 志. 羊绒制品数码喷墨印花预处理工艺的研究[J]. 针织工业, 2010,(5):36-37.

[4] 于志超, 王华君, 李美真. 羊绒织物涂料数码印花工艺研究[J]. 毛纺科技, 2016, 44(5):31-36.

[5] 曹永恒, 李世琪, 吴秋月,等. 用于纯棉针织物数码印花的树脂预处理工艺[J]. 针织工业, 2017,(3):37-40.

[6] 关芳兰, 王建明, 李颖慧. 直喷式超细涤纶纤维织物的数码印花工艺[J]. 纺织学报, 2015, 36(1):119-122.

[7] 沈一峰, 江 崃, 陈国洪. 真丝绸活性染料喷墨印花预处理工艺研究[J]. 丝绸, 2012, 49(1):11-13.

[8] 董召勤.PTT纤维的染色性能研究[D].苏州:苏州大学,2004.

[9] 俞海峰,杨美桂. 拉伸工艺对PET/PTT复合纤维性能的影响[J].合成纤维工业, 2012,35(3):58-60.

中国建成百吨级M40J高性能碳纤维生产线

一根仅有头发丝1/10粗细的高性能碳纤维,其拉伸强度竟达到4 800 MPa,相当于4.8万倍的大气压。专家介绍,“高性能碳纤维国产化时代”已经到来。

中国航天科工集团公司二院二部主任设计师辛玲19日接受记者采访时说,“国产M40J碳纤维工程化研制及应用”一条龙项目取得重要进展,突破了稳定化制备、碳纤维表面处理等关键技术,已有国内企业建成百吨级M40J高性能碳纤维生产线。

“这标志着中国M40J高性能碳纤维进入稳定生产阶段。”辛玲说,M40J高性能碳纤维复合材料制品具有轻量化、高比强度、高比刚度和抗振性强等特点,是高精尖航天复杂型号产品不可或缺的关键材料。

“与航空航天上常用的高强钢材对比,国产M40J高性能碳纤维的拉伸强度和弹性模量是其三到五倍。”辛玲说。

记者了解到,中国航天科工集团公司二院二部的研发团队此次跳出“复制”研制形态,打破国外技术壁垒,形成一系列自主知识产权,他们研制的国产M40J高模高强碳纤维的相关性能达到国际领先水平。

辛玲说,这种高性能碳纤维在高档数控机床和机器人、航空航天装备、海洋工程等领域都有广泛应用。此外,研发团队逐步建立和完善了高强高模碳纤维性能评价、表征方法和工艺标准,也为未来开展高性能碳纤维系列化发展奠定了技术基础。

(来源:中国新闻网)

Preparation of Digital Printing Direct Jet Pretreatment Agent and Its Influence on Printing Process

LI Zhi-cheng

(Dongguan Paihong Industrial Corporation Limited, Dongguan 523000, China)

Digital printing of white warp knitted polyester fabric treated with pretreatment agents was carried out. The effects of the ratio of main pretreatment components and process conditions on color fastness to washing of the fabric after direct injection were studied. The result showed that the optimized ratio of pretreatment agents were polyester polymer material 15%, urea 10%, citric acid 2%. Dry blowing process was adopted. After printing, the color fastness to washing was 4-5 grades under the conditions of dry blowing temperature 170 ℃and steaming time 6 min.

direct injection; pretreatment agents; warp knitted polyester; digital printing; color fastness to washing

2017-06-20;

2017-07-05

李志诚(1974-),男,技研部经理,本科,主要从事纺织品产品开发及机械设备改装。

TS194.2

B

1673-0356(2017)08-0027-03