连铸机设计及其软件系统开发

2017-09-11张洪建

*张洪建

河钢唐钢能源环保部 河北省唐山 063000

连铸机设计及其软件系统开发

*张洪建

河钢唐钢能源环保部 河北省唐山 063000

在连铸机设计理论基础上,利用C#语言编写出大方坯连铸机使用的Billetcastcad设计窗口程序。这个程序可以计算连铸机的配水量同时计算温度场,还能设计、校核和绘制辊列。程序计算的结果满足实际生产情况的需要。

连铸机设计;温度场计算;C#语言

1.引言

连铸设备设计开发比较散乱、难度较大,但是总体设计将连铸设备开发过程整体化和系统化,有效改善了连铸机设计的水平。CCP10是从日立公司进口的总体设计程序,对我国连铸机总体设计的发展起到巨大的推动作用。在CCP10软件的带动下,国内很多专家开始探索连铸机设计开发相关的计算软件和设计程序。由于计算机技术、计算机编程语言和连铸工艺的高速发展,旧的总体设计已无法满足连铸机总体设计的需求,因此需要功能更齐全、操作更方便、结果更可靠的专用总体设计程序。

2.连铸机总体设计

进行总体设计之前,需要明确浇注的钢材种类、熔炼炉的生产率、铸件外形和铸机机型,然后才能确定其它相关的参数,如:结晶器的长度和铸坯时的拉坯速度等。

(1)基本参数的确定

拉坯速度

拉坯速度和铸坯截面、钢种、钢水过热度和设备生产水平有关,其关系如式1所示:

式中Vi、F、bm、am、sm、dt分别为初定拉速、炉生产水平系数、铸坯的宽度、厚度、钢种系数和中间包内液体的过热度。

②基本圆弧半径

弧形连铸机的基本圆弧半径由公式2和3计算结果比较而定:

式中N、Er分别为矫直点个数和机型系数,δ、Sr分别为坯壳厚度和钢种系数。

③结晶器长度

结晶器长度需按式4选取:

式中S、Lm和k分别指坯壳厚度、结晶器长和凝固系数。

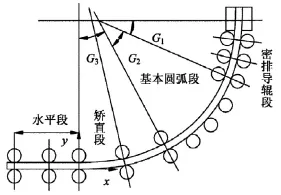

图1 辊列布置结构示意图Fig.1 The layout diagram of the roller column

(2)辊列设计

图1所示为大方坯连铸机的辊列结构示意图,从图中可见其由4部分组成。各部分布置有先后顺序,布置完毕后还要进行校核,若校核不能通过则需要重新设计。

S1为导辊长度,d1为辊直径,Sd和Ns分别为导辊间距和导辊的对数。

②矫直段和圆弧段的布置

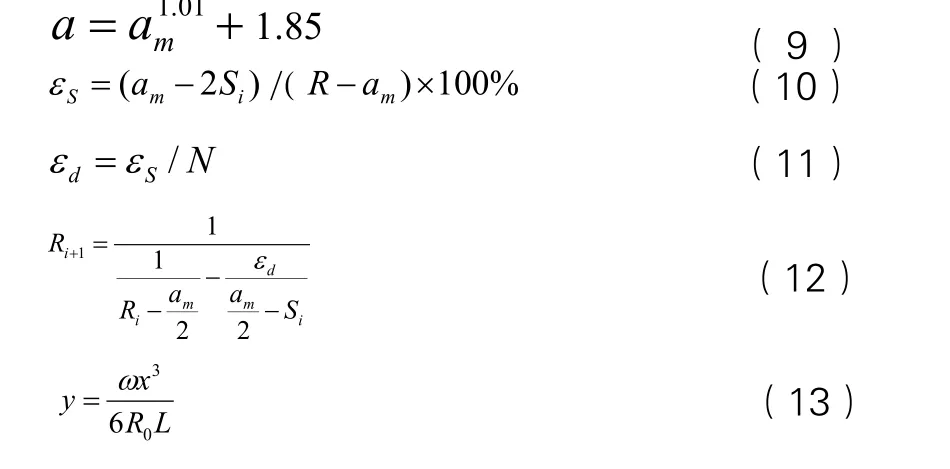

改进矫直段可以提高生产质量,矫直段的布置分为两种:连续矫直段和多点矫直段的布置。多点矫直段布置中导辊长度计算公式见9,与矫直半径相关的计算过程见公式10-12。公式中εS为采用一点矫直凝固面变形率,Si、εd、N和Ri+1分别为坯壳在矫直点的厚度、多点矫直凝固面变形率、矫直点数和从前向后求出铸机整体设计的矫直半径。连续矫直曲线采用改进的concast曲线,见公式13。公式13中L为水平面上矫直曲线投影长度,待定系数ω由矫直曲线和基本圆弧段的连续光滑条件共同确定。

圆弧段的布置一般在导辊和矫直段布置之后,需要确定的主要参数有结晶器和导辊、矫直段、基本圆弧之间的夹角G1、G2、G3,基本圆弧周长An,基本弧段总长Arc,导辊间距Sp,相邻两导辊夹角bS。确定这些参数的计算公式见14-18。

(3)辊列校核计算

连续铸钢传热复杂,为简化传热模型作出以下假设:①忽略铸坯行进方向散热,②凝固过程中铸坯尺寸视为不变,③采用多种方式处理铸坯凝固潜热,④不考虑对流传热。在以上假设的基础上,用切片法建立铸坯凝固过程中的传热模型,切片法相关计算公式19。

3.程序开发

(1)设计算法

程序开发在Microsoft Visual Studio平台上完成,程序利用C#语言编写,程序中绘图利用CAD完成。C#语言具有C/ C++语言的优点的同时还避免了二者频繁出现的溢出现象,可实现可视化界面,便于用户使用。用差分法求解铸坯凝固的传热过程,能够准确确定铸坯相关的重要参数,提高整体设计的准确性。

(2)程序运行

程序开发的基本原则是操作简便、减少参数需求量、模块化、界面简便等。通过基本的参数输入,程序可以计算出所有与铸坯相关的重要参数,如基本圆弧的半径、铸坯变形率、导辊挠度等。程序原理和运行流程如图2所示。程序绘图采用二次开发的AutoCAD2007,此软件能精确绘图并具备标注能力。

图2 程序原理和运行流程Fig.2 Process principle and operation process

4.总体设计应用举例

图3 连铸机总体设计中辊列设计的结果Fig.3 Designing results of caster roll column

某钢厂使用大方坯连铸机组生产碳素结构钢,产品横截面规格320mm×425mm,拉坯速度0.83m/min,采用连续矫直改进的concast曲线。通过以上参数进行设计,连铸机辊列设计结果见图3,滚列布置结果见图4。

图4 滚列布置图Fig.4 Arrangement of rolling column

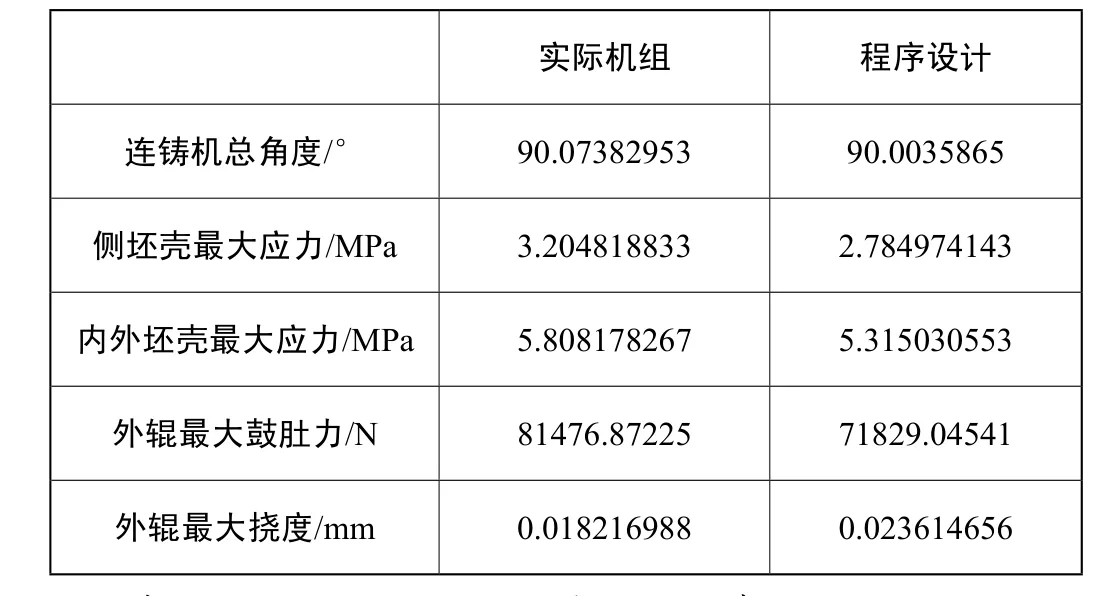

表1列出整体设计结果与实际机组参数的比较,从表中可以看出二者基本一致,但整体设计密排导辊相比于实际的机组要多出两对,因此辊间距要更小,而且且侧导辊对数也多出两对,这有助于控制铸坯鼓肚变形量。二者ω值不同,程序设计结果矫直曲线与基本圆弧之间的衔接更为圆滑一些,因此设计更为合理一些。

表1 整体设计结果与实际机组参数的比较Tab.1 The comparison between overall design result and the actual unit parameters

在拉速0.83m/min,温度1500℃下进行校核计算。计算结果表明,由于辊间距更小,辊更密,铸坯鼓肚变形量更小,为0.3578mm,显著低于实际机组的0.5mm。计算的综合变形率为0.3066%,符合技术指标。

表2所示为整体设计校核与实际机组校核参数之间的对比,通过对比结果可以看出整体程序设计可以很好的满足工艺需要。

表2 整体设计校核与实际机组校核参数之间的对比Tab.2 The comparison between checking parameters of overall design and those of actual unit

5 结论

大方坯连铸机总体设计程序相比于以往的类似程序,具有操作更简便、数据多样化、功能更全面和完善、结果更准确等显著的优点。以真实生产案例采用的参数作为基本数据,通过整体设计软件计算基本参数,根据计算的参数对辊列进行布置和校核,结果证实整体设计可靠,能够较好的满足设计需要。

[1]王叶婷.直弧形板坯连铸机辊列系列化[J].机械研究与应用,2008,04:78-81.

[2]马春武.板坯连铸机的辊列设计计算与分析[J].连铸,2014(03).

[3]王先勇,董新秀,刘彭涛. 板坯连铸机辊列计算机辅助设计[J].连铸,2013(05).

[4]冯科,韩志伟. 板坯连铸机二次冷却系统通用设计软件的开发[J].铸造技术,2008,01: 107- 110.

[5]马晓明.高强钢板变辊距矫直机机组研发[J].冶金设备,2014(01).

(责任编辑 责聪)

Design of continuous caster and development of software system

Zhang Hongjian

(river steel, Tangshan 063000 department of energy and environmental protection department of Hebei province)

Based on the design theory of continuous caster, the billetcastcad design window program used in bloom caster is written in c#language. This program can calculate the water distribution of continuous casting machine, calculate temperature field, and can design, check and draw roll column. The results of the program calculation meet the needs of actual production.

caster design;Calculation of temperature field;c sharp

T

A

张洪建(1972~),男,河钢唐钢能源环保部;研究方向:机械设计制造及其自动化。