空分装置的操作优化浅析

2017-09-11陈合李伟

*陈合 李伟

(陕西咸阳化学工业有限公司 陕西 712000)

空分装置的操作优化浅析

*陈合 李伟

(陕西咸阳化学工业有限公司 陕西 712000)

本文主要通过对两套43000Nm3/h空分装置近年来运行数据收集整理,对氧提取率低的问题经过理论计算和分析,采取调整膨胀空气量、空冷塔出口温度、主塔压力、回流比等参数,力求提升空分装置生产能力,实现提高氧提取率和降低装置能耗的目的。

空分;氧提取率

概况:空分装置以空气为原料,经过空压机压缩、预冷系统冷却和洗涤、纯化系统吸附净化、主换热器冷却和下、上塔精馏,在下塔顶部抽出液氮,部分液氮复热后作为压力氮气,少量液氮作为产品取出,大部分液氮进入上塔参与精馏;在上塔的底部抽出液氧,液氧主要经高压液氧泵加压,经主换热器复热后,做为高压氧气外供;其次,还有部分液氧经中压液氧泵加压,经主换热器复热后,做为中压氧气外供;少许液氧经过冷器冷却后作为液氧产品。

本空分装置采用“离心式空气压缩+分子筛空气净化+两级空气精馏+液氧内压缩”技术,具有第六代空分装置的显著特点,具有如下:

(1)用高效的两级精馏制取高纯度的氧气和氮气。

(2)用增压透平膨胀机,利用气体膨胀的膨胀输出功带动增压机,提高了膨胀机的制冷效率

(3)热交换器采用高效的铝板翅式换热器,结构紧凑,换热效率高。

(4)采用分子筛净化空气,具有流程简单、操作简便、运行稳定、安全可靠等优点,延长了装置的运行周期。

(5)采用液氧泵内压缩流程,使空分装置的运行更加安全。

(6)一拖二机组采用ITCC控制,机组运行更加安全可靠;空分装置采用DCS控制,自动化程度较高,使空分装置在安全、最佳工况下运行。

1.目的及意义

随着空气分离技术的不断发展,空分设备生产工艺的不断进步,人类对生产过程中的能耗也提出了更高的要求。空分装置氧提取率的高低不但影响装置的生产负荷和能耗,而且对公司总体的生产成本产生直接影响。目前,1#空分装置的平均氧提取率只有90%左右,所以通过装置操作优化从而提高1#空分装置氧提取率,最终达到降低整体能耗目的。

2.空分装置存在问题及原因分析

(1)存在问题。

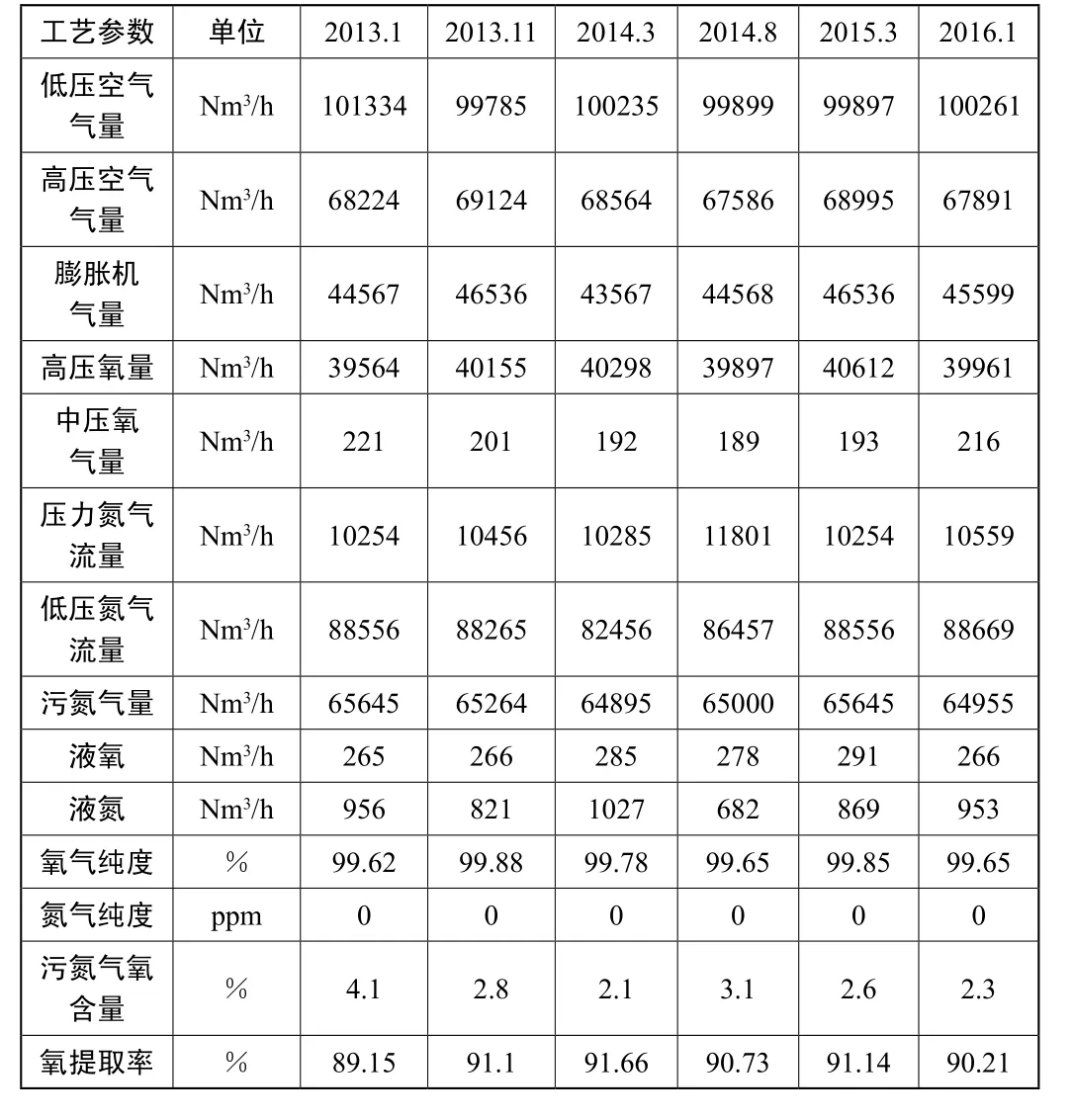

首先,工艺管理对影响氧提取率的指标各项指标进行收集,如表2.1,其次,对近五年来装置运行中的氧提取率进行核算,见表2.1。

表2.1 空分装置采集数据

(2)原因分析

从表2.1中采集的数据进行分析,发现有两个指标对氧提取率高低影响较为明显。一个就是氧气纯度,在氧气纯度较高的情况下,相对应的氧提取率较高;再就是污氮气中的氧含量,氧提取率和污氮气中了的氧含量成反比关系。

根据装置目前存在的问题,得出以下可能制约氧提取率较低的原因:

因该装置长期运行,可能造成板式换热器通道堵塞,换热效果差;精馏塔塔板堵塞,精馏工况下降;设备内部存在跑冒滴漏的运行缺陷;换热器运行效果差的隐患;

④氧气纯度总体较低,有一定的提升空间;

⑤污氮气中的含氧量较高,经污氮气中氧含量测算基本高于4%,有较大提升空间。

3.空分装置氧提取率的操作优化

(1)优化目标。

经过查阅资料及和业内人士的沟通,目前国内空分氧提取率设计最高可达99%;同本单位2#空分装置的氧提取率(97.1%)进行对比。并对1#空分装置综合进行评估后,决定将本装置提升的目标定设定为96%以上。

(2)装置整体消缺消漏。

根据分析出来的影响提取率的主要原因,需要对装置的运行工况做以调整,我们主要从以下几个方面进行,具体如下:

2016年9月,在全厂停车抢修时,对1#空分装置进行了大加温。消除了换热器堵塞造成的换热器温差较大(加温前温差最大8℃,加温后<3℃);其次,精馏塔内塔板、填料结冰堵塞现象得到了消除,提高了精馏塔的精馏效率。

对整个装置管线、阀门、设备等进行了全面的消缺消漏,对装置内管线漏点一一排查。

2015年9月大检修过程中对1#空分装置纯化系统分子筛进行了更换,消除了因分子筛吸附效率低而导致的换热器、精馏塔塔板堵塞等低温设备的堵塞问题。

④机组在运行过程中,级间冷却器效果差,空压机末级出口温度达108℃。由于空压机冷却器安装位置较高,同时从以往检修经验判断,该换热器效果差的原因为循环水装置填料片堵塞导致换热器水流量大幅下降。

(3)下塔精馏工况优化。对下塔精馏工况的优化是整个优化操作过程的第一步,下塔精馏工况的好坏决定着整个分馏装置精馏工况。由表2.1我们得到下塔污液氮中的含氧量较高,达到了6%以上;再一个重要指标是下塔富氧液空含氧量为30%,该值相对偏低,该值的高低体现了下塔的精馏工况的好坏,同时对上塔精馏工况也有较大的影响。为提高下塔精馏效率,我们从以下几个角度进行调整。

调整冷量平衡。将膨胀空气量通过关小膨胀机导叶开度,开大膨胀机增压端回流阀的方法,将膨胀机膨胀空气量由45000Nm3/h缓慢下调至42000Nm3/h。

降低下塔压力。降低下塔压力不仅可以降低装置总体能耗,同时在较低压力下有利于各组分的挥发,增加了个组分的相对挥发度,有利于提高下塔精馏效率。由于下塔压力调整对主精馏系统冷量平衡破坏较大,所有调整过程较为缓慢,同时整个调整过程主要参考下塔阻力和下塔液空含氧量以及整个精馏工况主要参数的变化进行。

(4)上塔精馏工况的优化。上塔的精馏工况较为复杂,也是整个精馏工况的核心部分,上塔精馏工况对氧气提取率的高低有着决定性的影响,所以上塔工况的调整才是本次工艺优化的重点所在,下面我们将上塔分为两段分别进行了优化操作。

上塔操作压力调整。所以我们首先从降低上塔的操作压力对上塔的精馏工况进行调整。

对上塔工况进行以下调整:

a.依据板翅式换热器的工作原理我们将上塔压力调整至40kPa;在分馏塔冷量一定后,利用液氧取出量对上塔液位控制在3000~3050mm之间,随后上塔阻力下降至6.8kPa,液氧纯度上涨至99.8%。

b.将液污氮节流阀由70%调整至65%和液氮节流阀45 %调至48%,并经过两周的观察,确认两台阀门的调整能够起到增大上塔精馏段回流比的作用。

c.将污氮气取出量由68000Nm3/h调至65000Nm3/h,减少污氮气取出量。

增加上塔顶部低压氮气取出量,由48000Nm3/h增加至51000Nm3/h,挖掘上塔副塔的潜力。

4.优化结果及分析

通过不断的对装置缺陷进行消漏,理论指导实际,从实际操作中总结理论知识,理论指导实际操作。经过8个月的优化操作,1#空分装置整体运行的到了较大的改善,达到了预期的目标。为了准确的验证优化结果,于2016年3月对1#空分装置进行了数据采集,标定数据如表4。

经过8个月的操作优化,装置的运行参数的到了合理的调整,特别是污氮气中的氧含量和氧气纯度有了明显的改善,达到了工况运行较好的状态。依据氧提取率计算公式推算如下:

氧提取率=(各类氧总量×对应的氧含量)之和/(加工空气总量×空气中含氧量)

5.结束语

通过本次《提高空分装置氧气提取率》技术攻关项目的开展,完成了对本装置工艺操作的优化,进一步挖掘了装置的生产潜力,大幅提高了空分装置的氧提取率,降低了装置的生产成本。

经过本次技术攻关活动,我们建立了标准化的操作方法,严格控制操作方法,提升了装置稳定生产的能力。

[1]汤学忠,顾福民.新编制氧工问答[M].冶金工业出版社,2001: 1-189.

[2]顾兴博.空分装置的节能优化操作[J].石油石化节能,2011,(7): 33-35.

[3]刘振奎.优化12000m3/h制氧机操作提高氧提取率[J].冶金动力,2002,(1):15-18.

[4]孙庆,朱瑞芳,杨山水.提高制氧机氧气提取率的研究与应用[J].冶金动力,2013(3):33-36.

[5]张财礼,杨杰.30000m3/h空分装置氩气系统操作的优化[J].冶金动力,2002,(2):24-25.

(责任编辑 牛玉娟)

Analysis of the Operation Optimization for the Air Separation Device

Chenhe, Liwei

(Xianyang Chemical Engineering co., ltd, Xianyang, Shanxi, 712000)

In this paper, through the collection of the operation data of two-set 43000Nm3/hO2air separation device, it has taken theoretical calculationand analysis of the problem of low oxygen extractio ratio, besides, by adjusting the expanded air quantity, temperature of air cooling tower exit, pressure of main tower and re fl ux ratio etc., to improve the production capacity of air separation device, finally achieve the purpose of increasing oxygen extraction ratio and decreasing device consumption.

air separation;oxygen extraction ratio

T

A

陈合(1985~),男,陕西咸阳化学工业有限公司甲醇中心;研究方向:气体深冷分离管理工作。

李伟(1979~),男,陕西咸阳化学工业有限公司;研究方向:气体深冷分离管理工作。