X65/2205双金属爆炸复合板界面微观结构及性能研究

2017-09-11何小东刘养勤朱丽霞张雪琴

何小东,刘养勤,朱丽霞,李 娜,张雪琴

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

X65/2205双金属爆炸复合板界面微观结构及性能研究

何小东,刘养勤,朱丽霞,李 娜,张雪琴

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

采用力学测试、金相分析、扫描电镜和能谱分析的方法,研究了X65管线钢和2205双相不锈钢双金属爆炸复合板界面微观结构及其性能。结果表明,X65/2205复合板的屈服强度和抗拉强度均高于X65基体,断后伸长率基本一致,而夏比冲击吸收能低于X65基体和不锈钢复合层。复合层结合界面呈波浪状“咬合”形貌,界面原子相互扩散,其剪切强度较高。

X65/2205复合板;界面;微观结构;结合性能;爆炸焊接

0 引 言

为了满足特殊服役条件要求,同时又获得良好的经济效益,人们研究开发了由两种或两种以上材料构成的复合材料,双金属复合管就是其中典型的产品之一。它采用两种不同金属材料构成,常见的是以碳素钢管或合金钢管为基管,在其内表面内覆或内衬一定厚度的不锈钢、镍基合金等耐腐蚀的合金材料,既保证了管材的强度要求,又满足了特殊的工况要求,制造成本也远低于采用单一的耐蚀合金材料,从而在石油、化工、核电、轻工和工程机械等领域得到应用[1-3],并有着广阔的发展前景。

目前,双金属复合管的研究方向主要围绕着复合管制造工艺及装备、复合管的焊接、复合管界面结构及测试等几个领域开展。王永芳、王纯、何小东等人介绍了复合管的制造[4-6],其技术包括液压法、热挤压法、爆炸焊接法、复合板成型焊接法、粉末冶金法、离心铸造或离心铝热法、喷射成型法、堆焊法等。文献[7]建立了复合管液压成型的理论模型,通过试验和分析得出了液压成型力与复合管结合强度的经验公式,为复合管液压成型工艺提供了生产指导。吕世雄、王东红等人研究了316L不锈钢与碳钢的双金属复合管对接焊接工艺和接头组织性能[8,9]。文献[10]研究果表明,内衬与基管间贴合性能差造成的径向应力和焊缝横向应力,导致了双金属复合管环焊缝开裂失效。因此,双金属复合材料的界面微观结构及质量直接影响到其使用寿命和服役可靠性,是评价其复合性能的重要指标,也是双金属复合材料研究领域的重要内容[11-13]。

由于2205双相不锈钢具有优良的耐氯化物应力腐蚀、点蚀、疲劳磨损腐蚀性能等耐腐性能,并具有优越的力学性能和可焊性强的特点,在油气田集输管线中应用较为广泛。本文以2205双相不锈钢和X65管线钢爆炸复合板为对象,研究其界面微观结构及性能,对促进X65/2205双金属复合材料在油气集输管线中的应用具有重要的意义。

1 试验材料及方法

1.1 试验材料

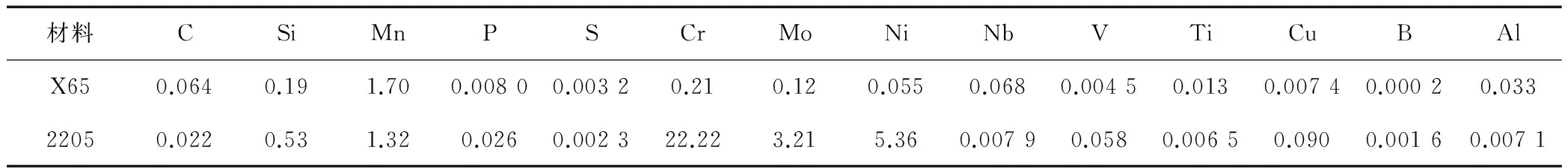

试验采用厚度为14.0 mm的X65管线钢与厚度为2.0 mm的2205双相不锈钢,经爆炸焊接形成双金属复合板。基体材料X65钢级管线钢的显微组织为PF+B粒+P;2205双相不锈钢复合层的显微组织为α(铁素体相)+γ(奥氏体相)双相组织,其中α相百分含量约为55.48%。试验所用材料的化学成分见表1,力学性能见表2。

表1 试验材料的化学成分质量含量 %

表2 试验材料的力学性能

1.2 试验方法

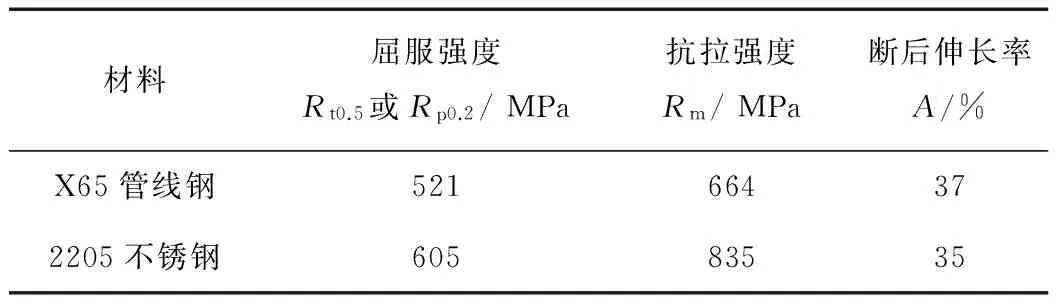

采用UTM5305材料试验机测试了X65/2205双金属复合板的拉伸性能和剪切强度,测试剪切强度的试样如图1所示。其中h为复合层厚度(单位为mm),其尺寸由X65/2205双金属具体尺寸及复合工艺确定。采用线切割的方法将X65基体金属和2205不锈钢复合层进行剥离,测试了爆炸复合后2205双相不锈钢的拉伸性能;用PIT302D示波冲击试验机测试了X65基体和X65/2205复合板的夏比冲击性能。利用MEF4M金相显微镜、VEGA扫描电镜和NSS-300型能谱仪分析了X65/2205双金属复合板的界面微观结构。

图1 剪切强度测试样

2 试验结果及分析

2.1 力学性能测试

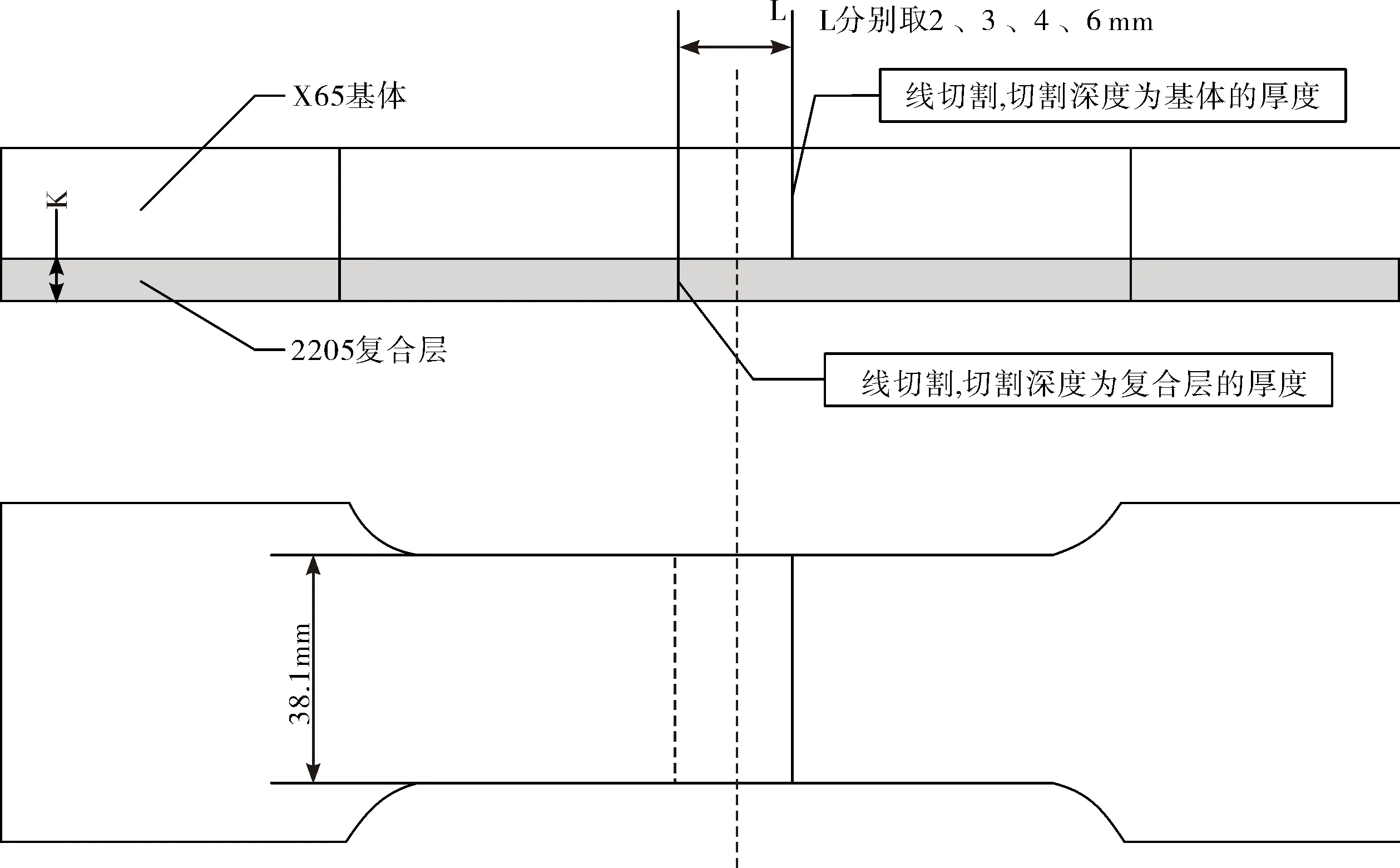

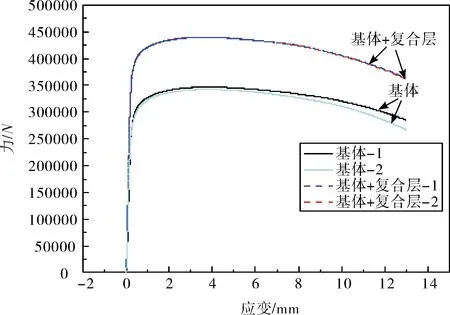

采用长度为300 mm、宽度为38.1 mm、标距为50 mm的板状试样,测试X65/2205双金属复合板的拉伸性能。图2是X65基体与X65基体+2205不锈钢复层的拉伸性能比较。经试验,带复合层X65的屈服强度(Rt0.5)为573~583 MPa,抗拉强度为720 MPa,均比X65基体的屈服强度和抗拉强度高约50~60 MPa,而断后伸长率为37%,与原X65基体的断后伸长率几乎一致。

图2 基体X65与X65+复合层(2205不锈钢)拉伸曲线

剪切强度是定量评价层状复合材料结合性能的指标之一,能有效反映层状复合材料的界面结合质量。采用拉伸试验的方法,测试X65/2205双金属复合板剪切强度的试验结果见表3。从表3可以看出,X65/2205双金属复合板的剪切强度大小搭接长度有一定关系。随搭接长度的增加,剪切强度从也会增大,最终接近实际的剪切强度。当搭接长度小于6 mm时,试样均从复合层界面断裂;当搭接长度为6 mm或超过6 mm时,试样将从切口位置附近的2205不锈钢复合层上断裂,试样面积应为2205双相不锈钢复合层横截面的面积,因此该测试结果并不代表复合板的剪切强度,而是复合层的抗拉强度。同时,从表3也可以得出,X65管线基体和2205双相不锈钢爆炸复合后,界面结合强度较高,可以达到370 MPa以上。

表3 X65/2205剪切强度测试结果

用线切割的方法将X65基体金属和2205不锈钢复合层进行剥离后,对2205双相不锈钢复合层进行拉伸试验,测得其屈服强度(Rp0.2)为960 MPa,抗拉强度为1 163 MPa,分别高于复合前2205双相不锈钢的屈服强度和抗拉强度。

对X65/2205双金属复合板进行夏比冲击试验,试样尺寸为10 mm×10 mm×55 mm,采用V型缺口,缺口深度为2 mm,试验温度为-10 ℃。表4是X65/2205的夏比冲击试验结果。从表4可以看出,基体X65的夏比冲击吸收能量平均值为268 J,而带有2205双相不锈钢复层的夏比冲击吸收能量平均值约170 J,下降了约100 J。

表4 X65/2205夏比冲击试验结果

2.2 微观结构及讨论

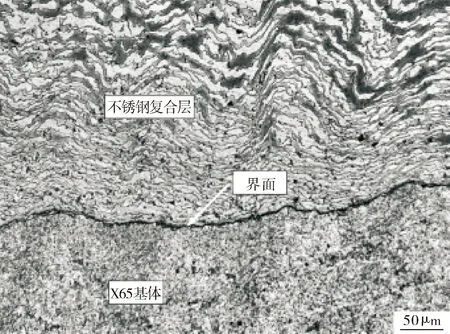

双金属复合板取样后,对剖面进行磨样、抛光、腐蚀后利用金相显微镜观察X65/2205界面,其微观形貌如图3所示。从图3可以观察到,X65管线钢基体和2205双相不锈钢复层之间形成了一条明显界面,并且界面线呈波浪形状。这种波浪形状的界面是由于界面两侧的金属在爆炸冲击波的作用下发生变形而形成的,并使界面附近的基体金属和复合层金属相互“咬合”,增加了基体金属和复层金属在变形过程中的滑动阻力,从而保证了X65基体和2205不锈钢复合层具有较好的剪切性能。同时,可以看出2205双相不锈钢复合层的组织变形明细,其波浪变形比X65管线钢基体变形大。究其原因主要是2205不锈钢复合层厚度远小于X65基体的厚度,爆炸复合时炸药一般是布置在2205不锈钢复合层一侧,爆炸产生的冲击波直接作用在复合层上所致。因此,X65/2205结合界面的波浪形貌和金属变形大小可以直观地体现其结合强度和剪切强度。

图3 X65/2205界面微观结构

从剪切试样断口的X65管线钢基体侧取样,对结合界面进行能谱分析,结果如图4所示。从图4(a)可以看出断口上有明显的块状凸起或凹坑,这表明X65管线钢基体和2205不锈钢复合层的结合界面在拉伸过程中受剪切力的作用,从而将界面撕裂产生凹凸的界面。图4(b)的能谱分析表明,在断口X65基体侧的结合面上,Cr、Mo、Ni等合金元素含量较高。这说明X65/2205界面存在原子扩散,在断口X65基体侧上存在2205双相不锈钢成分,从而进一步表明剪切试样是在结合界面处断裂,X65/2205爆炸复合板也具有较好的结合强度,所测试的剪切强度反映了X65管线钢基体和2205不锈钢复合层的结合性能。

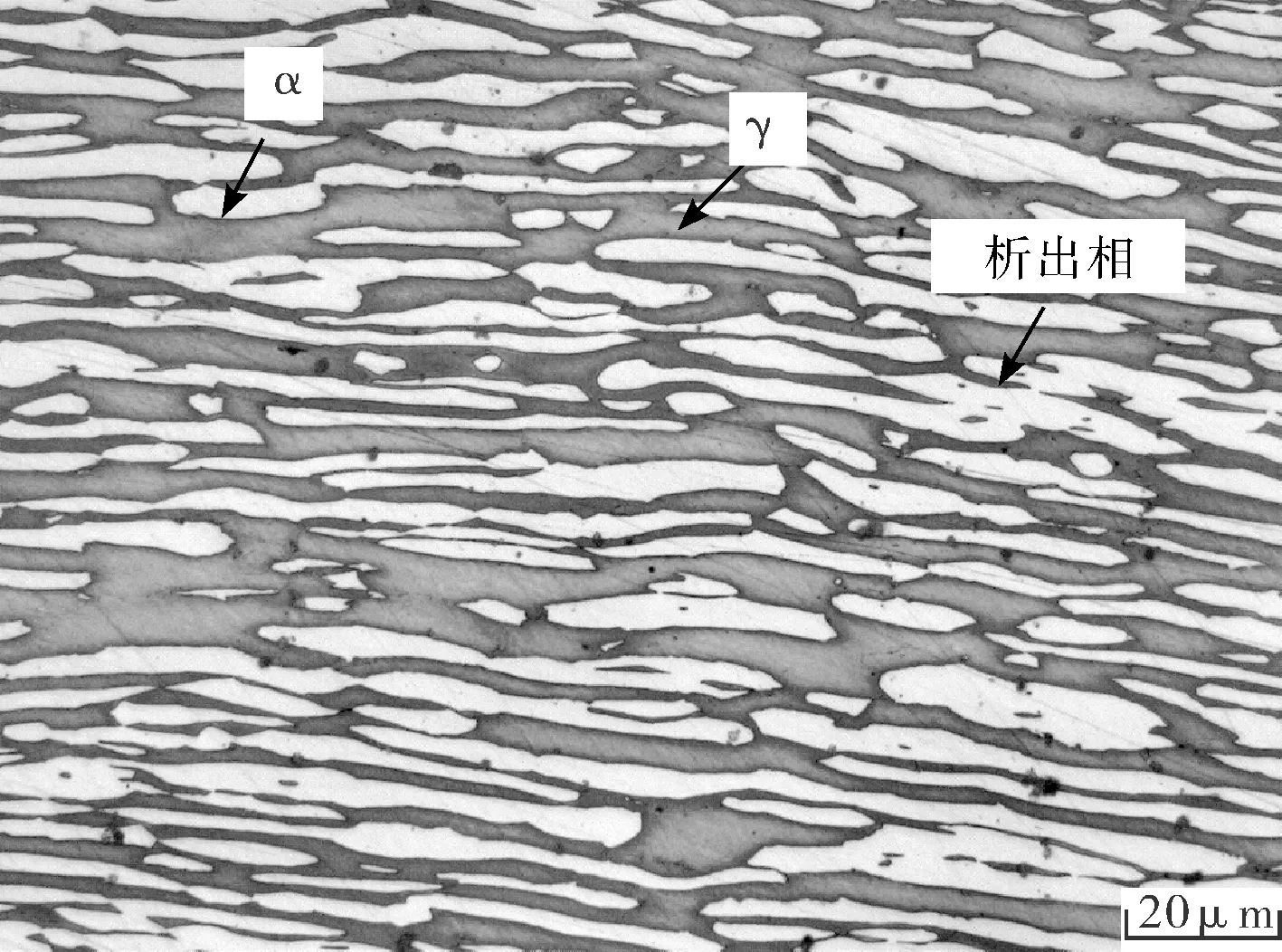

图5是2205双相不锈钢复合层的显微组织照片,其中灰色的长条状组织为铁素体(α相),白色组织为奥氏体(γ相)。图5表明,2205双相不锈钢经爆炸复合后,其基本组织仍是α+γ双相组织。由于2205双相不锈钢含有大量的铁素体和较高的Cr、Mo等合金含量,所以比奥氏体不锈钢更容易析出金属中间相,其硬度和强度较高,脆性较大,从而使得2205不锈钢复合层的耐腐蚀性降低。这也正是爆炸复合后2205双相不锈钢的屈服强度和抗拉强度均高于复合前的原因。因此,X65/2205爆炸工艺对复合层的耐腐蚀性和拉伸性能有直接影响,需要严格控制爆炸工艺,并进行适当的热处理[14,15]。

图4 X65/2205结合界面断口及能谱分析

图5 2205双相不锈钢复合后的显微组织

2205双相不锈钢不但强度高,而且具有良好的塑性和韧性。一般地,在-10 ℃下,2205双相不锈钢全尺寸V型缺口夏比冲击试样的吸收能量为280~315 J,与基体X65的夏比冲击吸收能量基本相当。而且2205双相不锈钢冲击试样断口分离在靠近转变温度-60~-80 ℃时才出现,这也与X65管线钢基体的断口分离出现规律基本一致。但是,从表4可以看出,X65/2205的夏比冲击吸收能量平均值只有170 J,不论是与X65基体还是2205双相不锈钢相比,其吸收能量均下降了约100 J。说明,2205双相不锈钢与X65管线钢基体爆炸复合后,其冲击韧性损失约30%。图6是X65/2205夏比冲击试样断口形貌和SEM照片。从图6可以看出,在2205双相不锈钢复合层和X65基体上都出现了不同程度的断口分离,而且越靠近结合界面,X65基体上断口的分离程度越大。同时,可以看到,在2205双相不锈钢复合层和X65管线钢基体的结合界面处的断口也出现了较大的分离。因此,爆炸复合对2205复合层和X65基体的组织性能有一定影响,造成了夏比冲击试样在较高温度下就出现断口分析,从而使X65/2205的冲击韧性损失较大。

图6 X65/2205夏比冲击断口和SEM照片

3 结 论

1)X65/2205爆炸复合板的屈服强度和抗拉强度均比X65基体的屈服强度和抗拉强度高约50~60 MPa,而断后伸长率与X65基体的断后伸长率基本一致。

2)X65/2205爆炸复合板界面呈波浪“咬合”形状,其结合强度可以达到370 MPa以上。采用拉伸剪切试验法测试X65/2205复合板结合性能时,搭接长度L应尽可能长,一般取L=1.5~2.0h(h为图1中复合层的厚度)。

3)X65与2205双相不锈钢爆炸复合后,易形成断口分离,导致复合板的韧性降低。因此,需要采取合理的热处理工艺改善组织和性能。

[1] 李发根,魏 斌,邵晓东,等. 高腐蚀性油气田用双金属复合管[J]. 油气储运,2010,29(5):359-362.

[2] 冯 健,李春阳,侯国亭,等. 压力容器用大厚度13MnNiMoR/S32168爆炸焊接金属复合板及其生产工艺探讨[J]. 压力容器,2016,33(3):74-78.

[3] 卜正国. 盐硝生产发展与双金属复合材料的应用前景[J]. 盐业与化工,2013,42(2):4-6.

[4] 王永芳,袁江龙,张燕飞,等. 双金属复合管的技术现状和发展方向[J]. 焊管,2013,36(2):5-9.

[5] 王 纯,毕宗岳,张万鹏,等. 国内外双金属复合管研究现状[J]. 焊管,2015,38(12):7-12.

[6] 何小东,李记科,梁明华,等. 双金属复合管成型焊接方式探讨及应用[J]. 钢管,2015,44(6):10-14.

[7] WANG Xuesheng, Li Peining, WANG Ruzhu.Study on Hydro-forming Technology of Manufacturing Bimetallic CRA-lined Pipe [J]. International Journal of Machines Tools & Manufacture, 2005(45):373-378.

[8] 吕世雄,王 廷,冯吉才. 20G/316L双金属复合管弧焊接头组织与性能[J]. 焊接学报,2009,30(4):93-96.

[9] 王东红,郭江涛,钟 炜,等. 双金属复合管全自动TT对接焊工艺研究[J]. 热加工工艺,2014,43(19):216-217.

[10] 王 斌,吴立斌,杨 燕. L415QQB/UNS S31603双金属复合管环焊缝失效原因分析[J]. 热加工工艺,2016,45(1):256-260.

[11] 李 炎,祝要民,周旭峰,等. 316L/16MnR热轧复合板界面组织结构的研究[J]. 金属学报,1995,31(12):216-217.

[12] 陈 靖,佟建国,任学平,等. 25Cr5MoA/Q235钢复合板的结合性能[J]. 北京科技大学学报,2007,29(10):985-988.

[13] 李 龙,张心金,刘会云,等. 金属层状复合材料结合性能的评价方法[J]. 武汉科技大学学报,2013,36(3):195-199.

[14] 喻兰英,罗 宏,曾宪光. 2205双相不锈钢/16MnR爆炸复合板界面的微观组织[J]. 爆炸与冲击,2010,30(4):445-448.

[15] 刘建彬,韩静涛,鲍善勤,等. 热处理对双金属复合管X60/2205组织及力学性能的影响[J]. 热加工工艺,2009,38(4):125-127.

Study on Microstructures and Bonding Properties of Interface of X65/2205 Bimetal Explosive Clad Plate

HE Xiaodong, LIU Yangqin, ZHU Lixia, LI Na, ZHANG Xueqin

(CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

The microstructures and bonding properties of interface of exploded X65/2205 clad plate are investigated through the mechanical test, the metallographic examination, the scanning electron microscopy (SEM) analysis and the energy spectrum analysis. The results show that the yield strength and tensile strength of X65/2205 clad plate are higher than that of X65 base metal, and the percentage elongation after fracture is almost same as that of X65. But the Charpy impact toughness is lower than that of X65 and 2205 clad plate. The interface of the composite layer is wavy and occlusal, and the atomic diffusion is found on the interface, so the interface in X65/2205 clad plate posses higher shear strength.

X65/2205 clad plate; interface; microstructure; bonding property; explosive welding

刘 强,男,1983年生,高级工程师,2008年毕业于北京有色金属研究总院,目前从事特殊油井管研究及开发工作。E-mail:liuqiang030@cnpc.com.cn

TB331

A

2096-0077(2017)04-0032-05

10.19459/j.cnki.61-1500/te.2017.04.008

2017-03-20 编辑:葛明君)