铝合金钻杆的特点及发展应用*

2017-09-11杨尚谕

冯 春,杨尚谕

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

·综 述·

铝合金钻杆的特点及发展应用*

冯 春,杨尚谕

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

铝合金钻杆具有低密度、高强度、耐腐蚀、耐疲劳、加工性能及低温塑韧性好等突出优点,对于解决复杂工况条件下的深井、超深井、水平井、大位移井、含硫井、海洋石油等钻井问题具有广泛的应用前景。研究铝合金钻杆技术,提高钻井效率,保障钻井安全,具有极高的科学研究价值。 结合铝合金钻杆技术特点,介绍了国内外发展应用动态,指明了今后铝合金钻杆在我国石油天然气工业中的应用方向。

铝合金钻杆;发展;石油管材;钻杆;钻井

0 引 言

铝合金钻杆具有低密度、高比强度、耐酸性腐蚀、疲劳寿命高等优点,是解决超深井、大位移井及高含硫等复杂井的安全及高效钻井问题的主要结构材料之一,在石油勘探钻井领域具有广泛的应用前景,是当前高性能油井管材料研究的热点[1-3]。近几十年来国内外学者在铝合金钻杆的结构设计、管材选用、加工制造、工况适用性评价、钻井设计及使用技术等方面进行了积极的探索,取得了显著进展和大量成果[4-8]。本文结合铝合金钻杆的特点及发展应用,指明了铝合金钻杆今后在我国可重点应用的领域。上述工作的目的和意义旨在推动铝合金钻杆技术在国内的发展和应用,保障我国油气资源勘探开发的高效、安全及可持续性,提高我国先进管材研究和装备制造业水平。

1 铝合金钻杆的特点及优越性

1.1 密度小、比强度高、极限下入深度大、钻柱重量显著降低

表1所示是传统钢制钻杆、铝合金钻杆及钛合金钻杆材质的基本物理特性参数[9]。由表1可知,与传统钢制钻杆材料相比,铝合金钻杆材料的相对密度和弹性模量约为钢的0.3倍,而比强度(断裂强度极限与相对密度之比)却是钢的1.0~3.0倍。与最新研制开发的钛合金钻杆材料[10]相比,铝合金材料的相对密度和弹性模量约为钛合金材料的0.6倍,而比强度是钛合金材料的0.8~1.6倍。

表1 钻杆材质物理/力学特性参数(20℃)

*三种材质屈服强度范围依据作者科研实践值

图1为139.7 mm×10.54 mm规格的钻杆,在物理/力学参数取值如表1所示,安全系数取1.5条件下,不同钻井液密度对三种材质钻杆理论下入深度的计算结果,计算方法见文献[11]。由图1可以看出,在钻井液密度为2.0 g/cm3条件下,同规格不同强度三种材质钻杆理论最大可下入深度分别为:铝合金22 000~50 000 m、钛合金25 200~35 300 m、钢钻杆12 500~15 000 m。即铝合金钻杆理论最大下入深度分别为钛合金钻杆的0.62~1.98倍,钢制钻杆的1.47~4.00倍。

图1 钻井液密度对139.7 mm钻杆最大允许下入深度影响规律

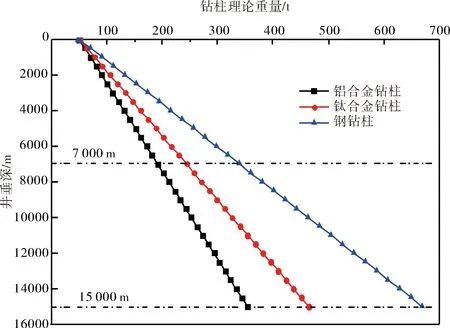

图2为139.7 mm×10.54 mm规格的钻杆,在安全系数取1.5条件下,不同垂深条件下三种材质钻柱在上提过程中重量变化理论计算结果。由图可知在钻柱上提过程中,考虑安全余量50 t,钻井液密度为1.2 g/cm3、铝合金钻柱和钢制钻柱摩阻系数分别为0.22和0.27时[9],三种不同材质钻柱在垂深7 000 m时的理论重量分别为191.7 t,243.4 t和339.1 t。即垂深7 000 m时铝合金钻柱分别为理论重量钛合金钻柱的0.79倍,钢制钻柱的0.56倍。当垂深15 000 m时的理论重量分别为353.7 t,464.4 t和669.6 t。即垂深15 000 m时铝合金钻柱理论重量分别为钛合金钻柱的0.76倍,钢制钻柱的0.53倍。

上述分析表明,在钻机能力一定的条件下,与传统钢制钻杆相比铝合金钻杆可显著降低钻柱重量,有效提高钻机的最大钻深。据报道,俄罗斯使用400 t钻机在萨哈林区块完钻世界垂深最深井SG-3井(垂深12 262 m),此外,使用300 t钻机完钻7 000 m超深井[12]。

图2 不同垂深条件下三种材质钻柱在上提过程中重量变化理论计算结果

1.2 弹性模量小、水力性能好、有效降低理论钻机负荷,显著提高钻井效率

铝合金钻杆的弹性模量约为钢的30%,计算表明,相同曲率半径条件下,弯曲应力约为钢制钻杆的36%左右,可有效提高水平井弯曲段的通过性。在钻井液工况下,钢制钻杆与钢制套管间的滑动摩擦系数约为0.27,铝合金钻杆与钢制套管间的滑动摩擦系数约为0.22[9],考虑单位长度铝合金钻杆在泥浆中重量是钢制钻杆的0.5倍,即铝合金钻柱在完全水平段摩擦阻力理论可降低60%左右。

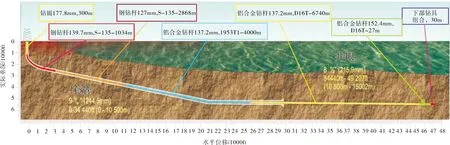

图3所示为一口15 000 m大位移井井身结构及钻柱设计图。计算表明,使用铝合金钻柱+钢钻杆组合进行大位移井作业,与全钢钻柱相比,提升条件下大钩载荷从409 t降至161 t,降低大钩载荷60%以上,提高钻柱安全余量1.9倍。更为重要的是上述由钻柱材质变化带来的钻柱重量降低在一定程度上降低了传统钢制钻杆在水平段钻进时磨损套管的风险。此外,由于铝合金钻杆内孔大,对泥浆的摩擦阻小,可显著提高钻柱水力性能,提高井下动力钻具的钻井效率。

注:1 ft=0.304 8 m图3 15 000 m大位移井井身结构及钻柱设计

1.3 耐H2S应力腐蚀、低温韧性好、无磁性

在合理选材及热处理条件下,铝合金钻杆用2000系及7000系材料具有优良的抗H2S应力腐蚀开裂性能,俄罗斯的现场实践表明,迄今为止尚无硫化氢应力腐蚀导致铝合金钻杆管体失效案例发生。分析认为这与所选铝合金材料微观组织结构及实际井况下应用时由于钻柱重量降低带来的低应力集中特性密切相关。与铝合金钻杆相连接的钢制接头,因铝合金管体对其的阴极保护作用,在现场钻井实践中也未有应力腐蚀断裂失效先例。

铝合金钻杆材料具有良好的低温韧性,且随温度降低其抗拉强度、屈服强度、延伸率及断裂韧性均上升[13]。基于此特性,铝合金材料广泛应用于液氧、液氢等压力储罐, 最低可达使用温度-196℃,而不会发生低温脆断现象。全铝接头铝合金钻杆具有无磁特性,对于随钻测井等先进钻井方法具有重要的意义。

2 铝合金钻杆技术的发展应用

2.1 俄罗斯铝合金钻杆的发展应用

20世纪50年代末,前苏联开始研究铝合金钻杆技术。60年代初,在Middle Volga地区首次进行了铝合金钻杆现场试验,结果表明,铝合金钻杆能够极大的提升钻井效率,降低材料、能耗及劳动力成本。60年代中期至70年代在Western Siberia铝合金钻杆开始投入超深井的现场钻井试验。随着铝合金钻杆技术的发展,80年代初,前苏联铝合金钻杆每年用量约150万米,截止1985年铝合金钻杆进尺数达3 560万米,70%~75%的油气井使用铝合金钻杆钻进[9]。特别是在Western Siberia和Far North等偏远崎岖地区,铝合金钻杆轻质化优势体现的更加明显,配合使用80~125 t移动式钻机进行工厂化丛式井钻井作业,开发出大量新的油气资源区块。铝合金钻杆早期在前苏联的应用井深范围既包括1 600~5 000 m的中浅井、深井(Urals-Volga区块),也包括5 000~7 000 m的超深井(Volgograd-Saratov区块)。主要钻井作业方式采用底部动力驱动,但至少20%的油气井使用了传统转盘驱动方式同样获得了良好的使用效果。 现场钻井研究统计表明,对于2 900~3 200 m中浅井而言,铝合金钻杆使用寿命可达7~8年,机械纯钻时间平均为5 500~5 600 h。鉴于铝合金钻柱重量降低的优势,与钢制钻杆比较,由于疲劳、过载、磨损、腐蚀等问题带来失效事故降低40%以上。

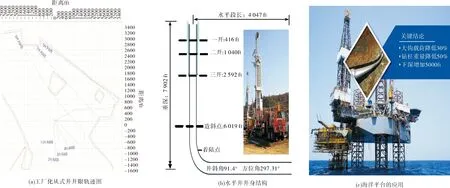

在大量铝合金钻杆管体新材料的开发、钻杆结构设计优化、钻柱结构设计优化和现场生产实践经验总结基础上,前苏联采用铝合金钻杆(钢接头)在超深井钻探领域取得了突破性进展,如图4所示,1992年完成了Kola SG-3井的钻探工作,创造了钻井进尺12 262 m的垂深世界记录。至90年代初,前苏联70%~80%的深层油气井使用铝合金钻杆钻进[14]。2009年,俄罗斯在役铝合金钻杆约100万米。值得指出的是,随着铝合金钻杆技术的发展,直接带动了超深井、大位移井等复杂工况条件下钻探技术的发展,大量使用钢制钻杆难以完成的创记录井被铝合金钻杆钻成。如:BD-04A井,钻井进尺12 289 m(卡塔尔,2008年完钻,水平段10 902 m,36天完钻,钻井效率世界记录)、Odoptu OP-11井,钻井进尺12 345 m(俄罗斯,2011年完钻,水平位移段进尺世界记录11 475 m,60天完钻)、Chayvo Z-44井,钻井进尺12 376m(俄罗斯,2012年完钻,钻井总进尺世界记录)。

2.2 美国铝合金钻杆的发展应用

与俄罗斯相比,美国的铝合金钻杆技术研究起步相对较晚,但发展势头迅速,特别是2009年以后,美国最大铝加工制造企业-美国铝业公司专门成立油气资源事业部推广铝合金钻杆技术。与俄罗斯相比,美国铝合金钻杆技术主要应用于工厂化丛式井、页岩气水平井、海洋平台等的快速钻井领域,如图5所示。

图4 俄罗斯铝合金钻杆

图5 美国铝合金钻杆的主要应用领域[8]

值得指出的是,美国铝合金钻杆技术更加注重其配套技术的发展,在钻杆接头结构优化,配套移动式快速钻机开发等方面都做了大量工作,取得了积极的成效,如图6所示。

2.3 中国铝合金钻杆的发展应用

与俄罗斯、美国相比,我国的铝合金钻杆技术起步较晚,但发展迅速。冯春等[16]通过自主设计2000系铝合金钻杆成分及配套热处理工艺结合实验室模拟及实物验证评价等方法系统进行了材料力学性能、组织演变规律、疲劳性能及耐腐蚀性能等研究,开发了460 MPa级铝合金钻杆管体材料在2013年中国石油塔里木油田成功下井应用。梁健等[17]采用工业化7E04合金用于铝合金钻杆,并对其基本力学性能及腐蚀特性进行了研究。吕栓录等[18]结合铝合金钻杆的结构特性,分析了铝合金钻杆的适用范围。唐继平等[19]对铝合金钻杆的动态特性及磨损机理进行了分析,获得了铝合金钻杆推荐使用井下动力驱动的力学机制。刘宝昌等[20-23]对铝合金钻杆装配工艺、工业化7075、2024合金的耐蚀性能及实物强度进行了研究。王小红等[24]对可用于铝合金钻杆的工业化铝合金材料的生产工艺进行了分析。舒志强等[25]对一种铝合金材料的拉伸方法和旋转弯曲疲劳断口特征进行了测试。王勇等[26]从材料力学性能和抗扭的原理角度分别对铝合金钻杆和钢钻杆进行了对比,并分析了铝合金钻杆装配过盈量问题。杨尚谕等[11]结合实际工况采用管柱力学方法对铝合金钻杆在深井/超深井中的性能极限进行了分析。冯春等[27,28]从铝合金钻杆成分及工艺出发,在实验室获得了强度级别分别为580 MPa、700 MPa的超高强铝合金钻杆管体材料。

图6 美国铝合金钻杆接头结构优化及配套移动式快速钻机[15]

在实物验证评价方法方面,冯春等[29]制定了首份铝合金钻杆全尺寸实物评价方法并完成了实物拉伸、内压、挤毁等验证试验,为铝合金钻杆在国内的推广应用提供了重要基础。目前,国内兖矿集团轻合金公司、邹城德通铝合金钻杆公司等企业生产的2000系高强度铝合金钻杆产品已通过该评价方法的验证。

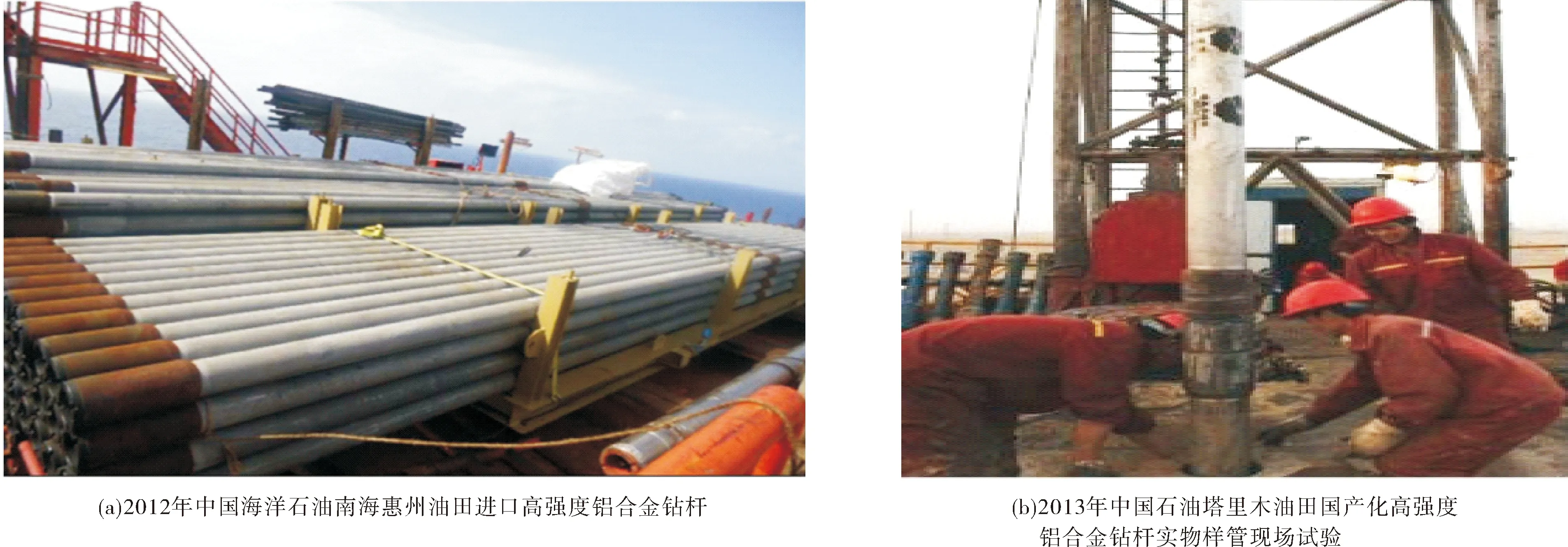

在铝合金钻杆产品现场应用方面,自2009年始,中国石油塔里木油田使用高强度铝合金钻杆完成了多口井的作业,发现大量现场使用问题,积累了宝贵的铝合金钻杆现场使用经验。2012年中国海洋石油公司在南海惠州油田HZ25-4井(CNOOC、ENI、CHEVRON合作开发区块)使用高强度铝合金钻杆实现了高难度复杂井的高效率钻井[30],如图7所示。2017年中煤地质工程总公司首次全井批量使用邹城德通钻杆公司生产的国产化铝合金钻杆进行丛式井作业。此外,中国石油川庆钻探采用铝合金钻杆进行下尾管作业,取得了满意的效果。

在铝合金钻杆国家标准方面,中国石油集团石油管工程技术研究院牵头起草了GB/T 20659—2006《石油天然气工业-铝合金钻杆》标准已经发布,该标准于2014年进行了第2次修订。此外,《石油天然气工业-含铝合金钻杆的钻柱使用极限》和《石油天然气工业-铝合金钻杆螺纹连接测量》2项配套国家标准征求意见稿正在进行制修订工作,2018年将予以发布。上述国家标准的发布对于规范相关技术,推动我国铝合金钻杆技术的应用将起到促进作用。

图7 中国铝合金钻杆的发展与应用

3 铝合金钻杆技术在我国的重点应用领域

分析认为,铝合金钻杆技术在我国油气资源勘探开发现状下,可重点应用领域如下:1)深层油气藏领域。随着我国石油工业勘探开发的深入,中浅层油气资源的日益枯竭,深井超深井数量显著增加。应用铝合金钻杆技术,可解决钢制钻杆安全余量不足、下入难度大、钻井周期长等问题,此方面可借鉴俄罗斯使用经验,采用铝合金钻杆+底部动力钻具,实现高效率钻进。2)低压、低渗油气藏及页岩气领域。在我国低压、低渗油气藏及页岩气勘探开发过程中,普遍采用水平井井身结构,水平段磨阻大,钻机托压问题严重。可借鉴美国页岩气开发经验,采用铝合金钻杆进行工厂化丛式井作业,利用铝合金钻杆重量优势,解决低压、低渗油气藏及页岩气开发普遍存在的钻机托压等问题,实现低成本快速钻井,小钻机打深井。3)高酸性油气藏领域。高酸性油气藏的勘探开发过程中钢制钻杆特别是高钢级钻杆硫化氢应力腐蚀断裂造成的失效事故频发、井控风险高。采用优选的铝合金钻杆材料,降低硫化氢应力腐蚀断裂风险,提高钻井安全性。4)海洋石油领域。海洋石油钻井中大位移井数量众多,平台对于钻柱重量的要求苛刻,借鉴俄罗斯及美国的开发经验,采用铝合金钻杆,可显著提高钻井效率,降低平台重量,提高钻井深度,降低成本。此外,对于可燃冰开采等最新领域,利用铝合金钻杆的重量轻、低温韧性好(最低可达-196℃不发生脆断)等优势实现是非常值得探究的应用方向。

4 结论及建议

1)铝合金钻杆具有低密度、高比强度、耐酸性腐蚀、疲劳寿命高等优点,是解决超深井、大位移井及高含硫等复杂井的安全及高效钻井问题的理想钻具材料之一,在石油勘探钻井领域具有广泛的应用前景。

2)铝合金钻杆在世界范围内已成功应用。俄罗斯、美国等在管体新材料的开发、钻柱结构设计优化和现场生产实践经验总结基础上,在超深井、页岩气井、丛式井、海洋石油等钻探领域取得了突破性进展。

3)铝合金钻杆技术在国内起步较晚,但发展迅速。建议重点结合我国深层、高酸性、页岩气、海洋石油等领域需求,探索铝合金钻杆技术的应用。

[1] FENG Chun,SHOU Wenbin, LIU Huiqun, et al. Microstructure and mechanical properties of high strength Al-Zn-Mg-Cu alloys used for oil drill pipes [J].Transactions of Nonferrous Metals Society of China, 2015,25(11): 3515-3522.

[2] 冯耀荣,张冠军,李鹤林.石油管工程技术进展及展望[J].石油管材与仪器,2016,3( 1) : 1-8.

[3] 冯 春,张冠军,韩礼红,等.热处理对超高强度铝合金钻杆用Al-Zn - Mg -Cu 系合金力学性能和组织的影响[C]/ /第十一次全国热处理大会.太原: 中国机械工程学会热处理分会,2015.

[4] SANTUS C. Fretting fatigue of aluminum alloy in contact with steel in oil drill pipe connections, modeling to interpret test results. [J] International Journal of Fatigue, 2008,30(4): 677-688.

[5] PLACIDO J C R,MIRANDA P E V,NETTO T A, et.al.Fatigue Analysis of Aluminum Drill Pipes[J].Materials Research, 2005:8(4) 409-415.

[6] 冯 春,刘志义,宁爱林.RRA处理对超高强铝合金抗应力腐蚀性能的影响[J].中南大学学报(自然科学版), 2006(06): 1054-1059.

[7] FENG Chun,LIU Zhiy, NING Ailing, et al. Retrogression and re-aging treatment of Al-9.99%Zn-1.72%Cu-2.5%Mg-0.13%Zr aluminum alloy [J].Transactions of Nonferrous Metals Society of China, 2006,16(10): 1163-1170.

[8] MENAND S, LEHNER J K. Sucessful use of mixed aluminum-steel drill pipe string in complex horizontal wells:case study[C]//SPE Deepwater drilling and completions conference. Galveston:Society of Peltroeum engingeers,2014.

[9] GELFGAT M Y, BASOVICH V S, TIKHONOV V S. Drillstring With Aluminum Alloy Pipes Design and Practices[C]. //SPE/IADC drilling conference. Amsterdam: Society of Peltroeum Engingeers,2003.

[10] 蒋 龙,韩礼红,冯 春,等.钛合金油井管性能及应用[C].//石油管及装备材料国际会议.西安: 中国石油学会管材专业委员会,2017.

[11] 杨尚谕,李国韬,冯 春,等.基于深井/超深井的铝合金钻杆设计研究[C]/ /油气井管柱与管材国际会议.西安:中国石油学会管材专业委员会,2016.

[12] 鄢泰宁,薛 维,卢春华.铝合金钻杆的优越性及其在地探深孔中的应用前景[J]. 探矿工程(岩土钻掘工程), 37(2),2010: 27-29.

[13] 陈 鼎,陈振华.铝合金在低温下的力学性能[J].宇航材料工艺,20(4),2000: 1-7.

[14] GELFGAT M Y, VAKHRUSHEV A V, BASOVICH V S,et al. Aluminium pipes-a viable solution to boost drilling and completion technology[C].//International petroleum technology conference.Doha:IPTC Programme Committee,2009.

[15] JENKINS M, RODRIGUEZ A C, LINKE C, et al.Can aluminium drill pipe extend the operating envelope for ERD projects? [C]//SPE/IADC drilling conference. New Orleans: Society of Peltroeum engingeers,2010.

[16] 陈 青.国产金刚钻首探塔里木[N].中国石油报,2013-11-22(1).

[17] 梁 健,彭 莉,孙建华,等.地质钻探铝合金钻杆材料研制及室内试验研究[J].地质与勘察, 2011:47(2), 304-308.

[18] 吕拴录,骆发前,周 杰,等.铝合金钻杆在塔里木油田推广应用前景分析[J].石油钻探技术, 2009 :37( 3), 74-77.

[19] 唐继平,狄勤丰,胡以宝,等.铝合金钻杆的动态特性及磨损机理分析[J].石油学报,2010,31( 4) : 684-688.

[20] 刘宝昌,孙永辉,孙友宏,等.147 mm铝合金钻杆抗内外压强度试验研究[J].探矿工程(岩土钻掘工程), 2016:43(4), 63-66.

[21] 曹 宇.铝合金钻杆变断面管体挤压成型及螺纹优化研究[D].吉林长春:吉林大学,2013.

[22] 毛建设.铝合金钻杆杆体与钢接头过盈连接热组装工艺数值模拟及试验研究[D].吉林长春:吉林大学,2014.

[23] 孙永辉.铝合金钻杆材料的腐蚀性能研究 [D].吉林长春: 吉林大学,2014.

[24] 王小红,郭 俊,闫 静,等.铝合金钻杆材料生产工艺及磨损研究进展[J].材料热处理学报, 2013: 34(S1), 1-6.

[25] 舒志强,欧阳志英,袁鹏斌,等.高强度铝合金钻杆的拉伸试验方法[J]理化检验(物理分册) 2014:50(2), 106-110.

[26] 王 勇,余荣华,高连新,等.铝合金钻杆接头装配过盈量优选[J]理化检验(物理分册) 2015: 43(5), 22-27.

[27] 冯 春,宋生印,冯耀荣,等. 一种超深井用超高强度铝合金钻杆管体及其制造方法[P].中国专利: ZL 201410693499.9.

[28]冯 春,刘永刚,韩礼红,等.一种580 MPa级超高强度铝合金钻杆管体及其制造方法[P].中国专利:ZL 201410855573.2.

[29] 冯 春.铝合金钻杆适用性评价方法[R].中国石油集团石油管工程技术研究院. 2012.

[30] SCARUFFI W, CRISTOFANELLI E, YU S, et al. New Generation of Aluminum Drill Pipes Enhanced the ERD Performances in to the Huizhou Field-South China Sea[C]// International petroleum technology conference. Beijing: IPTC Programme Committee,2013.

Feature and Progress in Aluminum Alloy Drill Pipe

FENG Chun,YANG Shangyu

(CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumGoodsandEquipmentMaterials,Xi′an,Shaanxi710077,China)

Aluminum drill pipe has the advantage of low density, high strength, corrosion and fatigue resistance, goodprocessing performance and excellent low temperature toughness. It is a promising technique to solve the drilling problems arising from complex working conditions of the deep and super-deep well, horizontal well, extended reach well, sour well and offshore well etc. As it can improve the efficiency and safety of drilling, the technique of aluminum drill pipe is significant important. The feature and process of aluminum drill pipe in recent years are reviewed. Some proposals for the application of aluminum drill pipe in China oil and gas industry are also provided.

aluminum drill pipe; process; oil country tubular goods; drill pipe; drilling

国家重点研发计划“海洋石油钻探用高强耐蚀铝合金管材成套制造技术”(编号:2016YFB0300904);陕西省工业攻关项目“550MPa级高强度铝合金钻杆关键技术研究”(编号:2015GY119);陕西省博士后科研项目。

冯 春,男,1980年生,高级工程师,2010年博士毕业于清华大学材料科学与工程专业,目前主要从事油气井管材新材料等方面的研究工作。E-mail:fc80x@sina.com

TE921

A

2096-0077(2017)04-0001-07

10.19459/j.cnki.61-1500/te.2017.04.001

2017-07-04 编辑:屈忆欣)