国外某常压装置框架设计

2017-09-11朱现勇中国石化工程建设有限公司北京100101

朱现勇(中国石化工程建设有限公司,北京 100101)

国外某常压装置框架设计

朱现勇(中国石化工程建设有限公司,北京 100101)

区别国内常压蒸馏装置换热器在框架上集中布置,国外某常压蒸馏装置将大部分换热器布置在地面上,框架上仅有原油一级换热器等少数设备,管线走向与国内装置有很大不同,本文就国外装置常压框架布置特点和主要管线进行分析。

常压框架;设备布置;管线设计

1 框架布置特点

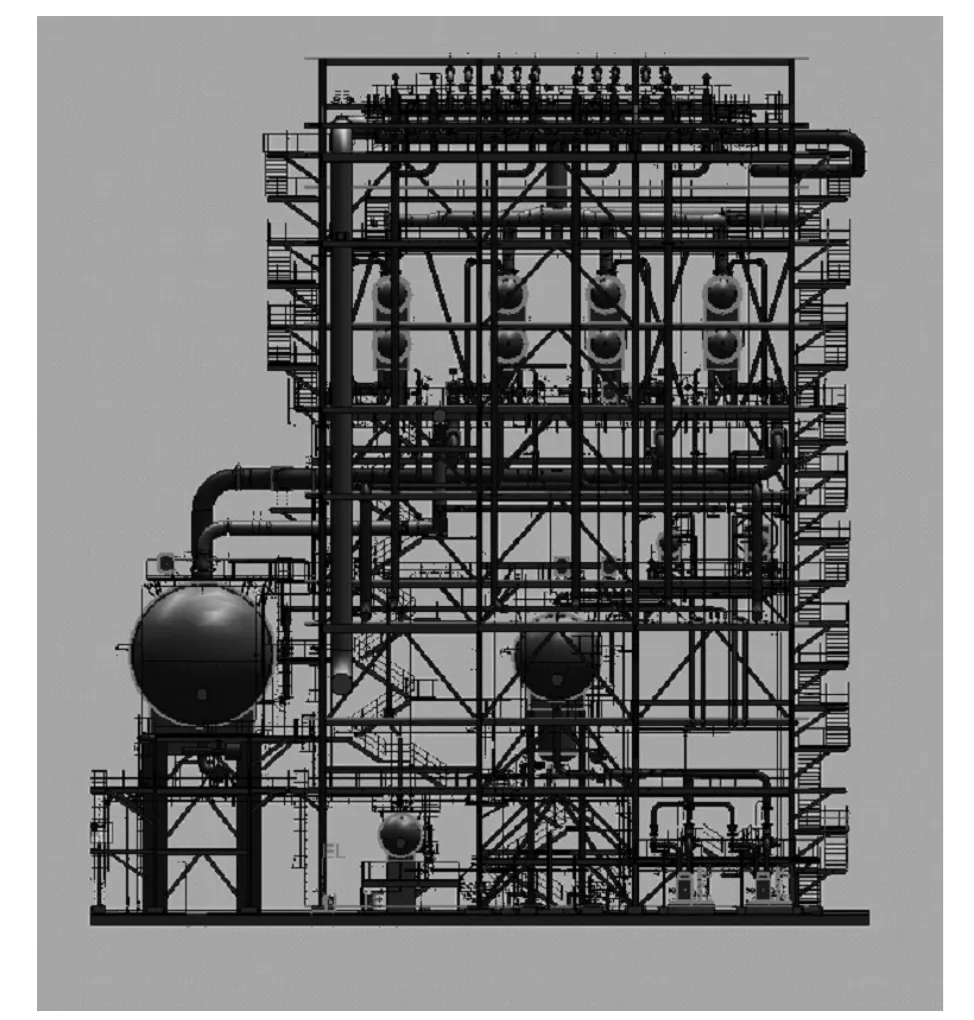

常压框架是常减压蒸馏装置重要组成部分,主要为装置换热区,国内装置换热器多在框架上分层布置,节省空间,方便操作。由于框架空间受限,管线布置密集,换热器检修不方便。同时由于介质温度大都大于自燃点,发生火灾爆炸事故后影响设备管道较多。国外某常压蒸馏装置将多数换热器布置在地面上,常压框架上仅有原油一级换热器,二级常压塔顶回流罐等少数设备,框架在设计初期时就充分考虑设备检修,管线操作等需求。(见图1、图2)

1.1 框架层高的布置

首先满足一级常压塔顶回流罐V-003二级常压塔顶回流罐V-004工艺最小安装要求。酸性水罐V-006工艺无要求,罐底标高设置满足配管要求即可,V-003 V-004液包酸水到V-006需要自流,综合考虑设置设备V-003 V-004标高。确定两个罐高度后通过反推就可以确定E-003 E-017安装高度,框架层高基本就可以确定,框架高度要做到尽量低,以节省材料,方便检修。

1.2 框架平台斜梯的设置

框架平台设置满足设备检修,管线操作等需求。平台最小宽度为0.75米,盲段不超过6米。框架平台长度大于6米,应设逃生通道。平台上任意点到逃生出口的最小距离不得大于25米(按实际路径),因此框架设置两条斜梯作为上下通道,同时作为安全逃生通道。装置中斜梯的角度要求为30度到34度。经过计算选用33.7°,这个角度的斜梯水平跨距和高度比值正好是1.5,方便计算。

2 主要管线分析

常压塔顶油气从常压塔顶到原油一级换热器为原油换热,油气换热后进入一级常压塔顶回流罐。常压塔顶安全阀工艺设置为10组,需要布置在框架顶部。这些管线口径大,压力高,是框架的主要设计管线。

2.1 常压塔顶油气线设计

(1)装置原油一级换热器四组共8台,布置在框架EL29000平台。常压塔直径DN9900,塔顶高EL73400。常压塔顶油气管道主管径DN1200,换热器进口分支DN750。

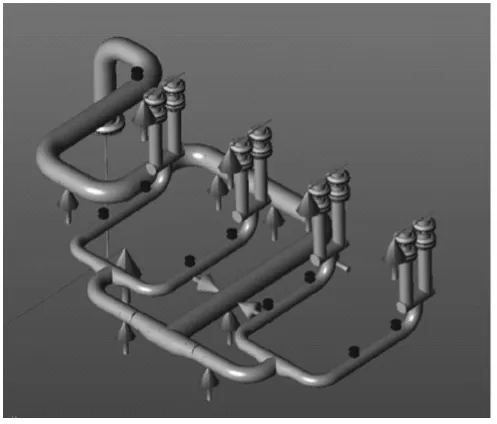

常压塔顶油气管道内介质为气相,按“步步低”的要求布置,管线沿塔下降进入框架EL38500平台。为了使流量均匀,油气管进入原油换热器采用完全对称布置。主管先分为两个DN900分支,再分为四个DN750分支,然后进入换热器壳程入口。壳程入口阀门布置在EL38500平台上方便操作。另外大口径管件在布置过程中,避免产生十字焊缝。

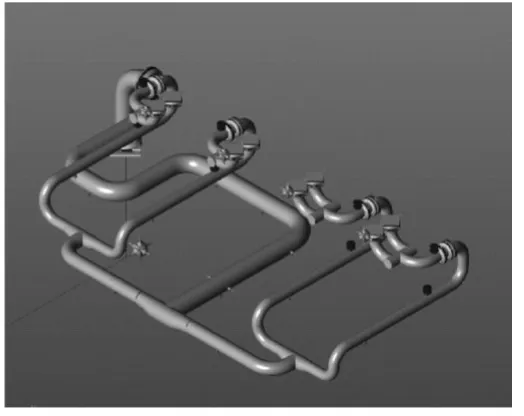

(2)原油一级换热器壳程为双出入口,嘴子间距为1430,口径为DN750,由于入口管线要求完全对称布置,如果采用传统管件配管,需要较大空间,对框架高度和宽度有影响,且不美观。现在采用制造厂定制特殊三通,在满足应力计算条件下,能够简化管线,节省空间。

附图1:国外某装置常压框架

附图2:框架设备工艺流程

附图3:常压塔顶管线

附图4:特殊三通的应用

(3)塔顶安全阀管线布置

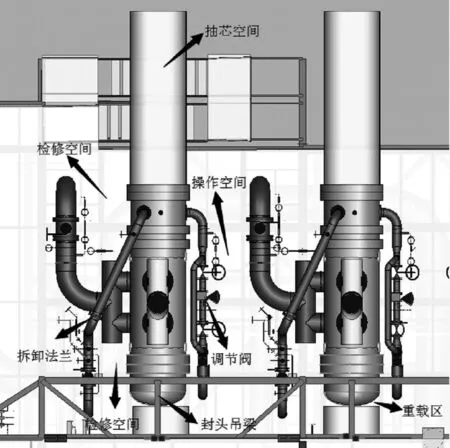

国内装置安全阀多布置在常压塔顶平台上,国外某装置安全阀数量为10组,在满足工艺压降条件下可设置在框架顶部。安全阀安装在框架平台上通过设置条状平台,满足安全阀的维修和操作需求。装置安全阀口径为DN500,重量大,故设计时应考虑拆开后吊车吊装的要求,安全阀布置应躲开上层结构横梁。

安全阀突然起跳后产生较大泄放反力,通过出口管线作用在安全阀放空总管上,,使出口总管产生振动。应力计算在安全阀出口管线增加限位支架,限位支架将突然产生泄放力作用在框架横梁上,减少安全阀起跳振动对放空管系的影响。安全阀出口管线增加限位支架,需要在安全阀顶部增加横梁,框架层高需要提高。

2.2 原油一级换热器出口设计

高温油气给原油换热后进入一级常压塔顶回流罐,管线要求自流且完全对称布置。原油一级换热器壳程出口为两个DN700嘴子,嘴子间距1430mm,出口管合并为两个DN900分支,两个DN900分支合并为DN1200主管。在管线设计过程中,有两套布置方案,下面对两套管线进行对比分析。

(1)方案1设计分析

换热器壳程出口每个嘴子对应一个蝶阀,将蝶阀布置在嘴子正下方,设备平台上方,管线穿过平台后通过特殊三通合并成DN900分支主管,最终合并成DN1200主管进入V-003。这样布置优点是:阀门布置紧凑,节省框架平台空间。缺点是:壳程出口嘴子下方有较大穿洞且不能布置横梁,对平台其他横梁有较大载荷。操作阀门主要布置在换热器下方,空间有限,操作检修不方便。

附图5:配管方案1应力计算

附图6:配管方案2应力计算

(2)方案2设计分析

换热器壳程出口嘴子直接连接弯头再接特殊三通,蝶阀接在平台上水平管线上,然后拐到平台下合并成DN900分支总管。这样布置优点是:平台穿洞小,布梁方便。节省四个大口径阀门。阀门垂直安装操作方便,阀门检修可采用机械化吊装。缺点是:占用较大设备平台空间,换热器间距需要加大。

(3)两套方案设备管嘴应力数据分析

两套布置方式分别进行了应力计算,从方案A结果看部分嘴子FY方受力超标,主要是充水工况下此方向力比较大。方案B受力载荷均在API610受力范围内。

附表1:配管方案1换热器壳程出口管嘴载荷

附表2:配管方案1换热器壳程出口管嘴载荷

(4)结论

从使用材料上说方案1多用四个DN700阀门及配套法兰,方案2多用10个弯头。从优化设计的角度方案2每台换热器少一个蝶阀,减少工人操作,另外方案2管线具有操作空间优化,检修方便等优点。经过对比最终选择方案2作为最终设计方案,此方案也得到了业主方的认可。

3 框架设计过程中检维修的考虑

装置能够长期运转,需要对设备和管道进行经常性的维护和检修。检修工作,应尽量采用移动式的机动设备,将需要检修的设备或部件运走,并运来备用的同样设备或部件,这样可以缩短检修时间。对于没有备用部件的大型设备需要就地检修时,则需要提供必要的检修场地和通道。在装置布置设计时应将上述操作,检修所需要的通道,场地和空间结合起来综合考虑。

3.1 框架钢结构的检维修设计考虑

装置大型化后设备检修需要更多的机械设备,装置设计初期要考虑机械检维修需要的条件。例如在框架换热器的定期检修工作中,抽芯检修工作最占相当大的比重。拆装换热器芯体使用抽芯机,则可大量减少笨重体力劳动,基本上实现换热器检修机械化。

首先框架钢结构的布置不能影响换热器的抽芯,在设计初期与结构专业确定换热器抽芯端,不允许在换热器抽芯侧布梁。管程方向也应为抽芯机留有足够空间,即换热器头部半径大一米且比管束长度长2米。

附图7:框架换热器典型布置

对于在框架基础比较低的换热器,抽芯机在使用过程中抽芯机底板容易与框架护栏碰,设计时可将一部分平台护栏设置成可拆卸的,方便检修。

两层楼板之间的换热器,因吊车无法到达,壳程方向封头的检修应考虑使用吊梁并在平台上提供拆卸换热器头盖的受载区域。

3.2 管线布置的检维修设计考虑

管线布置应方便操作和不妨碍设备的维修,并为此创造必要的条件。管道布置不影响设备机械化抽芯;管道和阀门的布置,不应妨碍设备的法兰和阀门自身法兰的拆卸或者安装。在换热器正上方不得布置管道,也不得将管道支架生根在其壳体上。管道设计应考虑为阀门,在线仪表,管束检修或拆卸提供通道,也应为操作提供通道。

管道设计应考虑管线上部件的拆卸和检修(如调节阀,过滤器,流量计等),拆卸和更新部件时尽量少拆卸管道,可设置可拆卸短管。管道不得影响泵,过滤器,压缩机和换热器管束拆卸,也可设置可拆卸短管。(见图7)

对于大口径调节阀在布置过程中应考虑拆卸吊装。在平台下方调节阀需要设置吊梁或者移到平台外。调节阀组副线布置不应影响调节阀吊装,不布置在调节阀正上方。大口径盲板垫环应垂直安装方便迅速更换。

4 结语

区别于国内常压框架设计,国外某装置框架上设备少,管线少。在设计过程中充分考虑了业主的操作和检修习惯,方便业主操作的同时还为以后机械化检修提供了必要的空间和条件。框架在设计过程中处处为人考虑,对各类空间设置要求严格。这点可为国内同类装置设计提供参考。

[1]石油化工装置工艺管道安装设计手册(第三版)主编张德姜2005.

[2]PROJECT SPECIFICATION-PIPING LAYOUT AND INSTALLATION PETRONAS.

[3]化工装置中安全阀工艺设计及附属管道应力分析李晓亮大连理工大学论文2014.