块体非晶合金的韧塑化∗

2017-09-09吴渊宋温丽周捷曹迪王辉刘雄军吕昭平

吴渊 宋温丽 周捷 曹迪 王辉 刘雄军 吕昭平

(北京科技大学,新金属材料国家重点实验室,北京 100083)

块体非晶合金的韧塑化∗

吴渊 宋温丽 周捷 曹迪 王辉 刘雄军 吕昭平†

(北京科技大学,新金属材料国家重点实验室,北京 100083)

(2017年6月15日收到;2017年7月16日收到修改稿)

块体非晶合金因其独特的原子结构而具有许多优异的力学性能,成为近年来材料领域的研究热点之一,但是由于其在变形过程中的室温脆性和应变软化等关键问题一直制约着其实际工程应用.为解决此问题,块体非晶合金领域的研究者们提出了多种方案,包括通过在非晶合金中调控其内禀特性如弹性常数、结构不均匀性,通过外加手段改变其应力及缺陷状态,通过外加和内生的方法在非晶基体中引入晶态增强相等方式,获得了一系列力学性能优异的块体非晶合金及其复合材料.特别是利用“相变诱导塑性”(transformation-induced plasticity,TRIP)概念研制出的块体非晶合金复合材料,同时具有大的拉伸塑性和加工硬化能力.本文围绕块体非晶合金的韧塑化这个关键科学问题,对单相非晶及非晶复合材料的韧塑化方案及机理进行了综述,着重介绍了TRIP韧塑化块体非晶合金复合材料的制备、性能、组织调控及韧塑化机理等,并对此领域的未来发展进行了展望.

块体非晶合金,韧塑化,相变诱导塑性,非晶形成能力

1 引 言

非晶态合金又称金属玻璃[1],有别于传统金属材料中原子以三维长程有序排列的晶体结构,非晶态合金的原子排列短程有序而长程无序[2],内部没有晶粒、晶界、位错以及层错等缺陷.这种特殊的原子排列和微观结构,使非晶合金与传统晶态合金相比具有优异的力学、磁学和耐蚀性能,如高强度、高硬度、高断裂韧性、高弹性极限、过冷液相区超塑性变形能力、高饱和磁感强度以及低矫顽力等[3,4],在软磁功能材料、电子器件、耐蚀涂层和结构材料领域有着巨大的应用前景.目前,经过近四十年的发展,利用非晶合金优异的软磁特性,Fe基非晶薄带取代传统硅钢材料制备的变压器铁芯已经进入了商业应用阶段,在日本、美国、欧洲和我国,大批量非晶连续带材生产线早已建成并投入生产,给人类社会带来巨大的经济和环境效益.另外,利用非晶态合金优异的耐蚀性能制备的非晶涂层已经在耐蚀管道、电池电极以及水轮机上达到了实用阶段.

但是,无论是已有的功能性应用,还是存在巨大潜力的结构性应用上,非晶合金的实际工程应用都受到其力学性能上的缺陷——室温脆性和应变软化的影响和制约.不同于晶态金属以位错或孪晶变形的机理产生塑性形变,非晶合金的室温塑性变形主要是通过高度局域化的剪切进行,材料发生屈服后,塑性变形主要集中于数量有限且初始厚度仅有几十纳米的剪切带中,不能承受后续的加载,常表现出灾难性的脆性断裂特征[5].即使少数非晶合金体系在压缩加载时表现出一定的塑性变形能力,但由于局域的剪切带附近黏度急剧下降,发生剪切软化[6],也无法同晶态金属材料一样产生加工硬化能力,即在真应力-应变曲线中表现出加工软化的特性.因此,室温脆性与应变软化现象已经成为非晶合金的“阿喀琉斯之踵”,其高强度高断裂韧性等优异的力学性能在实际服役过程中无法体现出来,极大地限制了非晶合金作为结构材料的工程性推广与应用.如何实现非晶合金的韧塑化是其在结构材料方面广泛应用所面临的重要挑战.

通过控制材料的微观组织进而得到相应的力学性能是材料科学的主要命题之一.对于晶态金属材料,由于其塑性变形一般通过位错的运动产生,其力学性能的调控一般通过晶界、第二相粒子或孪晶同位错的相互作用实现.但是,非晶合金的塑性变形主要基于其高度局域化的非均匀剪切变形模式[7],其塑性变形能力与剪切带的形成、扩展与增殖密切相关[6].基于此,在非晶合金中通过调节其内禀特性如弹性常数或多尺度(纳米至微米级)的非均匀结构,使其在变形过程中有效地阻碍单一剪切带的快速扩展,进而促进剪切带的萌生、增殖与相互交叉,以提高非晶合金中剪切带的数量,降低非均匀变形的局域化程度,是目前单相非晶合金韧塑化的主要手段.

由于非晶合金应变软化的本征特性,为了得到加工硬化能力,需要引入具有加工硬化能力的第二相来补偿非晶相的软化,在促进多重剪切带形成的同时提高其加工硬化能力.非晶合金中第二相的引入主要包括内生和外加两种方法.内生非均匀性结构主要包括:通过正混合热元素添加得到的纳米级非晶团簇[8,9],通过非晶晶化或在塑性变形阶段生成的晶体相[10,11]以及在冷却过程中从熔体中原位生成的晶体第二相粒子等[12−16].外加非均匀性结构则主要包括脆性的陶瓷颗粒[17],W丝[18]、多孔金属[19]以及人造缺陷等[20,21].其中最为有效的韧化手段便是从熔体原位生成晶态第二相,制备非晶复合材料,通过调整第二相的结构、尺寸、体积分数和分布等,使得第二相可以有效抑制剪切带的迅速扩展,促进剪切带增殖,进而获得拉伸塑性.但遗憾的是常规的非晶复合材料中,晶体相带来的加工硬化往往无法对非晶基体的软化进行有效的补偿,复合材料的宏观性能依然表现出加工软化的特征,材料达到屈服点后颈缩便随之发生[13,15,22],无法满足实际工程的需要.近年的研究发现,通过将“相变诱导塑性”(TRIP)效应引入非晶复合材料中,可以有效地补偿非晶基体的应变软化,获得大的拉伸塑性和加工硬化能力[23].通过在非晶基体中引入可发生“形变诱导相变”的第二相晶体,变形过程中相变有效地松弛了非晶-晶体界面处的应力集中并以其优异的加工硬化能力抵消非晶基体变形所产生的应变软化,使材料整体产生加工硬化[24−34].这方面的研究为克服非晶合金室温脆性和应变软化提供了新的思路,极大地提升了非晶合金潜在的结构应用.

本文围绕非晶合金韧塑化的研究,总结了通过不同尺度非均匀结构韧塑化非晶合金的方法,并着重讨论了TRIP效应增韧的非晶复合材料的制备-结构-性能之间的关系,对非晶合金韧塑化的研究热点问题和挑战进行了简单的阐述.

2 非晶合金韧塑化的方法、途径及相关机理

块体非晶合金在受载时通常沿主剪切带无预警式的脆性断裂失效,因此要提高其综合力学性能,必须有效阻碍单一剪切带的快速扩展,促进多重剪切带的形核、萌生及交错.围绕这一目标,几十年来非晶领域的研究人员从多个方面进行了大量的研究工作,提出了诸多不同的非晶合金韧塑化方法.主要可分为以下几个大类.

2.1 基于内禀特征的塑韧化

2.1.1 提高泊松比

泊松比(ν)或者体弹性模量与剪切模量的比值(B/µ)反映了在受力过程中剪切带形成相对于体积变化的难易程度,与材料的化学键和结构密切相关[35].统计表明,非晶合金的泊松比与材料的断裂韧性KIC值成正比关系,Lewandowski等[35]和Demetriou等[36]认为,泊松比ν>0.31—0.32的非晶合金往往表现出更好的韧塑性.泊松比与塑性的对应关系为设计大塑性的金属玻璃提供了一条可行的思路.2011年,Demetriou等[37]制备的大泊松比(ν=0.42)的Pd79Ag3.5P6Si9.5Ge2非晶合金,其断裂韧性可以同目前韧性最好的金属材料(如低碳钢等)相媲美.在成本更低的Zr基非晶中,He等[38]以及Xu和Ma[39]研究了Zr-TM-Al(TM为过渡族元素Co,Ni,Cu)非晶合金的断裂韧性,其制备的Zr61Ti2Cu25Al12(ZT1)合金泊松比为0.367,具有超高的断裂韧性.这类合金在结构特征上,二十面体的数量随着Al元素含量的减少而减少,由于二十面体短程序团簇的剪切抗力高,二十面体团簇减少可以减缓应变的局域化,提高非晶合金的变形能力.基于此,他们提出高韧性的非晶合金一般存在于富主元的合金成分中,在常规的ZrCuAl体系合金中,富Zr的成分兼具高玻璃形成能力和高剪切转变能力.由于非晶合金的弹性常数与各元素的弹性常数往往符合混合原则[40],因此,基于泊松比的韧性非晶合金成分设计在其他合金体系里也具有重要的参考价值和指导意义.

2.1.2 引入结构不均匀性

2007年,Liu等[41]开发出了多种具有超大压缩塑性(图1)的块体非晶合金.透射电镜(TEM)结果表明,在其非晶结构内部存在着一些脆性非晶合金所不具备的软区包围着硬区的结构.剪切转化区(STZ)是剪切带的形核核心[42],在应力下会发生局部原子结构的重新排列.非晶内部某个区域发生切变的能力取决于其局部的组织结构[43],而作为剪切带形核核心的STZ在软区更易优先形成.剪切带在形成之后的扩展过程中又被硬区所阻碍,进而改变了剪切带的扩展方向,促进了剪切带的增殖,从而带来了优异的压缩性能.

图1 (a)室温下S2的真应力应变曲线,插图为S1和S3对应的真应力应变曲线;(b)压缩后的S1,S2,S3试样;(c)被弯折成不同形状的S2;(d)不同应变量下S2的宏观形貌;(e)S2的TEM图像表明硬区被软区(分别对应衬度更暗和更亮的区域)包围;(f)HRTEM图像显示其具有非晶的特性;(g)S1也具有同样的结构;(h)而在传统的脆性非晶合金Zr59.63Cu15.75Ni14.62Al10中则没有观察到这一结构[41]Fig.1.(a)True stress-true strain curve of S2 tested at rooMtemperature;the inset shows that of S1 and S3;(b)compressed fl akes of S1,S2,and S3;(c)S2 bent into di ff erent shapes,showing exceptional deformability;(d)appearance of S2 deformedto various nominal strains;(e)TEMimage of S2 showing dark regions surrounded by bright regions(corresponding to hard and soft regions,respectively);(f)HRTEMimages show maze-like patterns that con fi rMthe glassy nature of the BMG;(g)TEMimage of S1;(h)TEMimage of conventional brittle Zr59.63Cu15.75Ni14.62Al10BMG[41].

如今,非晶合金中的结构不均匀性已经被广泛证实[44−46].Chen等[44,47]通过改进动态原子力显微技术直接观察了纳米尺度非晶材料结构不均匀性及流变单元,并结合同步辐射实验和计算机模拟揭示了共价键在稳定非晶合金结构中的作用.Wagner等[45]的研究表明,非晶合金中原子或分子团簇的局部势能随着空间的不同而显著变化,非晶合金中原子堆垛的不同也会导致弹性常数随着空间的不同而不同.原子力声学显微镜研究表明,PdCuSi非晶合金体系中,在小于10 nm的尺度下,局部模量M呈现出明显的不均匀性.此外,研究表明,非晶合金的结构不均匀性会显著影响其韧塑性及其他性能.Kim等[48]发现Cu47.5Zr47.5Al5非晶合金中存在尺度为10—20 nm的相分离.此外,除了纳米尺度的相分离外,该成分还具有宏观尺度的相分离,这两种尺度的相分离现象都能促进变形时多重剪切带的产生,使得Cu47.5Zr47.5Al5具有16%的塑性及一定的加工硬化能力.Du等[49]在ZrCuNiAl体系中发现了微米尺度的化学不均匀性,软的非晶相包围硬的非晶相的特殊结构有助于剪切带的萌生、交错及增殖,从而带来更优异的力学性能.Park等[50]的研究结果也表明,通过调控成分或控制冷速等引入不均匀性的方法,非晶合金可获得4%左右的压缩塑性.Pan等[8,51]在CuZrAl体系中添加少量的Ta和Fe,制备出了具有10%左右压缩塑性的非晶合金.TEM研究发现,Fe的加入使Cu44Zr47Al7Fe2呈现出明显的相分离,相分离形成的不均匀结构会促进多重剪切带的形成.

2.2 基于外在因素的非晶合金韧塑化

2.2.1 尺寸效应

非晶合金的试样尺寸对其塑性有着显著的影响,即非晶合金的塑性呈现出明显的尺寸效应,试样的尺寸越小,其压缩塑性越大.Wu等[52]发现相同成分、相同状态的非晶合金断裂时存在相同的临界面能量密度,由于加载过程中的弹性能施加在剪切面上达到临界面能量密度的速度受到试样尺寸的影响,尺寸更小的试样达到临界面能量密度的速度更慢,能够产生更多的剪切带,呈现更多的锯齿流变,因此表现出更大的宏观塑性.同时,测试机器的刚度也会显著影响非晶合金的测试塑性,实验机器刚度更小、试样尺寸更大做压缩实验时,反作用于试样上的弹性能更大,在剪切带扩展时更容易造成试样断裂,因而所测得试样塑性更小[53].Wang等[20]认为非晶合金的失稳过程是由剪切带失稳指标SBI决定的,SBI与样品的尺寸成正比,与测试机器的刚度成反比.Xie和George[54]也发现,小尺寸的Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金样品屈服后表现为稳定的剪切带扩展并具有一定的塑性变形能力,断口呈现出有别于脆性非晶典型脉状花纹的光滑形貌.

当试样的尺寸减小到纳米级别时,变形模式会发生显著改变[55,56].Sui等[57]的研究结果表明,当样品尺寸减小到纳米级(此例中约为100 nm)时,样品可以达到45%左右的拉伸塑性.Jang等[58]研究发现:纳米级尺寸的非晶合金,其表现出的最高强度及韧脆转变时的临界值是不同的.当样品尺寸大于临界值d∗时,材料表现出由剪切带扩展主导的无塑性灾难性断裂,当样品尺寸小于d∗时,剪切带扩展前会优先发生均匀的塑性变形.Wu等[59]认为,非晶合金的拉伸剪切断裂过程可以分为三个阶段:自由体积的增殖和合并,空隙的形成以及剪切裂纹的最终快速扩展.因此,非晶合金拉伸剪切变形过程中的尺寸效应便可以理解为:当试样尺寸减小到比等价剪切位移还小时,非晶合金的剪切变形便会由非稳态转变为稳态,相应的宏观脆性也会由此转变成宏观塑性,甚至在微观尺度下发生颈缩.

2.2.2 应力状态

非晶合金的表面应力状态对其塑性变形行为有着显著的影响,已有研究表明,剪切带倾向于从试样的表面产生,因此,可以通过对非晶合金表面应力状态的改变来提高其塑性变形能力.Zhang等[60]提出了一种通过控制材料残余应力来获得塑性的方法.通过对非晶合金进行表面喷丸处理,使材料表层的硬度随之下降并产生一定的残余压应力,从而在变形过程中促进了大量剪切带的萌生.Wang等[61]通过表面机械研磨处理的方法使得非晶合金的表面形成了梯度化玻璃结构.这种结构可以有效地促进多重剪切带的形成,进而延缓非晶合金的断裂.Sarac和Schroers[21]提出了一种可自主改变非晶合金表面应力状态的方法,即通过调控人为引入的孔与孔之间的间距,当孔间距、孔直径与非晶合金的临界裂纹长度相近时,能够有效地提高材料力学性能.Wang等[20]通过在非晶合金中引入缺口,从而将复杂的应力场引入到非晶合金试样中,获得了良好的拉伸塑性.

2.2.3 冷却速度

冷却速度对于非晶合金韧塑性的影响主要源于其对非晶合金中的自由体积和试样中的残余应力的影响.已有实验证实,非晶合金的塑性流变行为与合金中的自由体积密切相关[42].根据Cohen和Turnbull[62]建立的自由体积理论,可被看作是“被冻结的液体”的非晶合金由于其过冷液相区材料状态与凝固前的过冷液态具有一定的“遗传”性,当非晶合金从液相或高于玻璃转变温度以上的温度快速冷却时,会有大量过剩自由体积作为结构缺陷而被冻结下来.冷却速度越大,单位原子体积内自由体积的数量越大,合金内具有高自由体积数量的区域也越多,进而促使剪切带的形核点愈多,最终使得合金在塑性变形过程中产生数量更多的剪切带,从而表现出更为优异的力学性能.Xiao等[63]系统研究了Ti40Zr24Cu12Ni3Be20非晶合金中冷却速度对力学性能的影响,当冷却速度由40 K/s逐渐增加到1000 K/s时,压缩塑性从1%左右增加到8%,而强度由1670 MPa增加到1900 MPa.更大的冷却速度会带来更多的自由体积,且在冷却铸造的过程中会引入残余应力,从而影响非晶合金的力学性能.Shen等[64]通过冷却速度调控合金中自由体积的含量,制备了大塑性的TiCu基非晶合金.Wang等[65]发现,合金的自由体积同合金的成分相关,通过调节成分改变其Zr-Zr原子对的含量,间接调控了合金的自由体积,在ZrCuAgAl合金中发现了具有良好的压缩塑性和弯曲塑性的合金成分.目前对于自由体积影响非晶合金塑性的报道还有很多[66,67],都指出自由体积的增加对非晶合金塑性变形能力有促进作用.

2.3 非晶复合材料

2.3.1 外加晶体相的块体非晶复合材料

单相非晶合金虽然可以通过多种方式改变剪切带的行为,进而调控其压缩塑性,却无法得到拉伸塑性和加工硬化能力.为了进一步提高非晶合金的韧塑性并获得拉伸塑性和加工硬化能力,非晶领域的研究者们在非晶合金中通过内生或外加的方法引入第二相,通过调整第二相的结构、尺寸、体积分数、分布等,可以使得复合材料中的韧性第二相有效阻碍单一剪切带的扩展,使剪切带萌生、相互交叉,形成多重剪切带,极大地提高了非晶合金材料的塑性和韧性.其中,外加第二相的方式具有强化相体积分数、组织形貌可控、第二相选择范围宽等优点,在早期的塑性提高方案中被更多地采用.

1987年,Kimura等[68]采用熔融喷射成型技术制备出了WC颗粒增强的Ni78Si10B12非晶薄带,首次将非晶作为基体材料应用到复合材料中.沿着这一类设计思路,研究人员通过渗流铸造、粉末固化等方法开发出了一系列的外加第二相强韧化非晶复合材料.预先制备好的第二相增强体包括WC[69]、陶瓷[17]、SiC[69]、纳米ZrO2等[70]、Ta[16]、Fe[71]、Nb[72]、TiNi[73]颗粒或C纤维[74]、C纳米管[75],W 丝[18,76−80]、Ta丝[81]、Cu丝[82]、钢丝等[18,81]纤维.通过添加适当的外加第二相,使其弥散分布于基体合金中,所制备出的块体非晶复合材料能在一定程度上提高基体合金的力学性能.例如:60%体积分数的1080钢丝和钨丝增韧的块体非晶复合材料,其压缩塑性分别增加了2%和16%[18].其原因在于第二相限制了剪切带的扩展,促进了剪切带的大量增殖以及多重剪切带的形成,释放了应力的同时又增加了受力面积.

在外加第二相增韧块体非晶复合材料当中,增韧第二相易与非晶基体发生反应生成粗糙的脆性晶体相,这些脆性晶体相有两类副作用:1)脆性相的存在使界面结合强度降低,进而对块体非晶复合材料的塑性及强度产生不利影响;2)脆性晶体相的析出会改变非晶熔体的成分,且在金属熔体急冷过程中容易成为晶体的异质形核核心,降低非晶基体的非晶形成能力.微合金化可以改善增韧第二相与非晶熔体的反应情况,抑制界面上脆性晶体相的析出.Wang等[83]通过在Zr55Al10Ni5Cu30合金体系中加入Be和Nb,在提高了非晶形成能力的同时,有效抑制了Zr55Al10Ni5Cu30合金与增强相W丝的反应.

研究表明[84],外加非晶复合材料的非晶基体和晶体第二相的选择需满足以下几个条件:1)非晶合金基体具有高非晶形成能力,且熔点与第二相的熔点相适宜;2)第二相具有很高的稳定性,在非晶合金熔点以上一定范围内不发生相变,且晶粒在渗流铸造过程中的长大要不明显;3)非晶合金熔体和第二相间要具有良好的润湿性,且不易发生化学反应.满足以上三个条件,才能制备得到具有良好塑性的外加非晶复合材料.

外加非晶复合材料确实能在一定程度上提高块体非晶合金的压缩塑性变形能力,且强度较单相纯非晶材料也稍有提高.但是,这类材料尚无获得拉伸塑性的报道,且罕有加工硬化现象;此外,外加第二相和非晶基体的界面结合质量往往不如内生块体非晶复合材料.

2.3.2 内生块体非晶复合材料

为了获得更加优异的综合力学性能,研究人员尝试在非晶合金中内生形成晶体第二相,以获得良好的界面结合和宏观性能.总体而言,制备内生块体非晶复合材料有非晶晶化和原位生成两种途径.

非晶合金是一种亚稳态结构,在低于玻璃化转变温度Tg左右退火,有向晶态转变的趋势[85].如果适当地控制非晶合金的退火工艺条件,可以得到尺度在几十纳米到几十微米的第二相均匀弥散在非晶合金基体中的复合结构,这一方法被称为非晶晶化法.Lu等[86,87]提出通过控制非晶合金晶化过程中晶体的形核与长大来获得纳米晶结构.Eckert等[88]通过对Zr57Cu20Al10Ni8Ti5块体非晶进行部分晶化,生成镶嵌在非晶基体中的近似球形的淬态结晶相,非晶合金材料强度由1300 MPa增加到1600 MPa,且具有1%左右的压缩塑性.然而,Heilmaier[89]在Zr55Cu33Al10Ni5中却得到了相反的结果,纯非晶合金样品具有一定的压缩塑性,而在铸造过程或经退火引入了部分晶化的样品则表现出完全的脆性.

原位生成法是通过调整非晶合金成分、控制其冷却速度,使得熔体在冷却过程中直接凝固析出第二相后形成第二相均匀分布在非晶基体中的复合材料的方法.Johnson等[90,91]在Vitl合金的基础上,通过添加易和Zr或Ti形成树枝晶的Nb元素,在非晶基体上生成了尺寸约100µm,bcc结构的β-Zr(Ti)树枝晶.在材料屈服过程中,较软的β相树枝晶首先变形,同时载荷被转移到周围基体非晶中,从而促使多重剪切带的形成.继续加载时,形成的剪切带增殖并且与树枝晶枝臂或剪切带发生相互作用,单个剪切带的扩展受到限制,使得塑性变形扩展到整个试样,因此提高了材料的塑性.与Vit1合金相比,该复合材料的冲击韧性提高了2.5倍,拉伸断裂应变提高了2.7倍.Sun等[92]对块体非晶复合材料进行球化处理,将熔炼好的非晶合金重新真空封装在石英管中,加热熔化后,降温至固液两相区保温一定时间后淬火.经过处理的Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5非晶复合材料相

对同成分的非晶合金其组织特征具有明显的区别,第二相枝晶明显球化.枝晶增韧的块体非晶复合材料当第二相体积分数由20%变为25%时,压缩塑性应变由5.9%增加至6.6%,而经过球化处理后球晶体积分数占30%的块体非晶复合材料压缩塑性应变则达到12%.

图2 原位生成树枝晶塑韧化锆基非晶复合材料 (a),(b)DH1,DH3扫描图片;(c)Vit1,DH1,DH2,DH3的拉伸工程应力应变曲线;(d)DH3颈缩光学图片;(e)DH2,DH3拉伸前后对比照片;(f)DH3拉伸表面扫描图片;(g),(h)DH2,DH3拉伸表面扫描图片;(i)块体非晶断裂表面代表图片[22]Fig.2.Backscattered SEMmicrographs of in-situ dendrite-reinforced Zr-based metallic glass composites:(a),(b)DH1 and DH3;(c)engineering stress-strain curves for Vitreloy 1,DH1,DH2 and DH3;(d)necking of DH3;(e)DH2 and DH3 specimens before and after tension testing;(f)SEMmicrograph of fractured DH3 specimen with higher magni fi cation shown in the inset;(g)necking of DH2;(h)necking of DH3;(i)representative lateral view of fractured monolithic BMGs[22].

2008年,块体非晶合金复合材料在拉伸塑性方面取得突破.Hofmann等[22]在《Nature》上发表了原位生成树枝晶塑韧化锆基非晶复合材料的研究成果,该非晶复合材料具有高的断裂韧性和良好的拉伸塑性,如图2所示.当树枝晶的间距和非晶基体的塑性区尺寸匹配时,能够更好地限制非晶基体的局域变形,产生较大的拉伸塑性.Qiao等[93]通过成分和定向凝固工艺的调节制备出了Ti46Zr20V12Cu5Be17非晶复合材料,获得了15.5%的拉伸塑性.

然而,这一类块体非晶复合材料虽然具有一定的拉伸塑性,但塑性主要来自颈缩所产生的局域变形.在屈服之后,应力随着应变的增加而下降,表现为应变软化的特点,均匀塑性变形低,仍然无法满足工程应用的要求.实验表明,这类枝晶增强的非晶复合材料,其晶体相对非晶基体的韧塑化机理主要来自非晶-晶体界面上的位错塞积,这样的机理不足以弥补非晶基体的应变软化效果.因此,为了获得拉伸状态下的加工硬化能力,需要引入新的加工硬化机理.2010年,Wu等[23]将传统合金中的TRIP(相变诱导塑性)效应引入到块体非晶复合材料中,成功开发出了一系列具有优异拉伸塑性以及良好加工硬化能力的TRIP韧塑化非晶复合材料[25,94,95],该类复合材料的形成机理、力学行为及韧塑化机理将在下一节详述.

3 TRIP韧塑化非晶复合材料

3.1 TRIP韧塑化非晶复合材料的制备

3.1.1 TRIP韧塑化非晶复合材料的亚稳强化相的析出机理

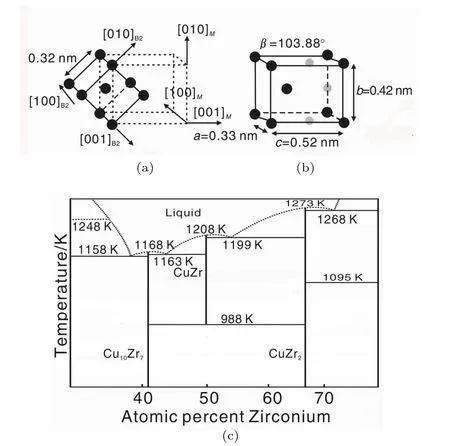

TRIP效应已经广泛应用到钢铁[96]和陶瓷材料[97]中,显著提高了这些材料的塑性和加工硬化能力.为了将TRIP效应引入到非晶合金中,非晶基体中需要生成可发生“形变诱导相变”的亚稳晶体母相,并且抑制其他脆性相的形成.此外,亚稳晶体母相应具有较高的稳定性,在冷却过程中不发生分解或相变.Wu等[25]优先选取CuZr基非晶合金进行了相关的前期研究.相比于其他体系的非晶合,CuZr基非晶合金具有优异的非晶形成能力,且特定成分范围内初生相为体心立方的B2-CuZr(图3(a));且B2-CuZr相可在应力诱导下发生马氏体相变转变为B19’-CuZr相(图3(b)),可作为一种亚稳晶体母相而产生“形变诱导相变”.因此,引入TRIP韧塑化机理的关键是如何在凝固过程中形成均匀分布的B2-CuZr相.如图3(c)所示,B2-CuZr为高温亚稳态相,在988 K以上稳定存在,较快的冷速可以将其部分或完全保留.冷速较慢时该相在988 K以下会分解为Zr2Cu和Cu10Zr7平衡相,或者转变为CuZr马氏体相.

图3 B2-CuZr(a)和B19’-CuZr(b)晶体结构示意图;(c)Cu-Zr二元相图 (http://www1.asminternational.org/AsmEnterprise/APD)Fig.3.Crystal structure of(a)B2-CuZr,(b)CuZr martensite,and(c)the Cu-Zr binary phase diagram(http://www1.asminternational.org/AsMEnterprise/APD).

由上分析可以看出,TRIP韧塑化非晶复合材料的形成是一个非常复杂的热力学和动力学过程[25,98].另外,还需要考虑两方面的因素:1)非晶基体具有足够的玻璃形成能力,同时保证亚稳晶体母相为先析出相,而非其他脆性晶体相,以保证获得优异的力学性能;2)亚稳晶体母相在冷却过程中不会发生分解,但在变形过程中会发生相变.因此,研究合金化元素对合金的非晶形成能力、B2-CuZr相的形成及其马氏体相变能力的作用十分必要.图4(a)为不同Al含量的CuZrAl体系非晶合金的差示热量扫描(DSC)结果,随着Al含量的增加,奥氏体转变温度和马氏体转变温度都明显降低,说明Al的加入稳定了高温下的奥氏体型晶相,而且使常温下的马氏体相变得更不稳定.图4(b)从相竞争的角度,通过TTT(timetemperature-transformation)曲线对该非晶复合材料中B2相的形成进行了描述.当Al含量较少(≤2at.%)时,冷却速度需大于CuZr相析出的冷却速度才能形成非晶,而当冷却速度小于临界冷却速度时,高温稳定的B2-CuZr相会析出,而由于此时马氏体转变温度和玻璃转变温度比较接近,析出的B2-CuZr相很容易转变成为马氏体CuZr相.当Al含量增加为3%—8%时,由于较多的Al需要排出,B2-CuZr相形成的C形曲线右移,合金的非晶形成能力增加,同时由于Al的加入降低了马氏体转变温度,稳定了亚稳晶体母相——B2-CuZr相,使其更容易保存下来,因而在合适的冷却速度下可以生成单一的B2-CuZr相加非晶基体的复合材料(如图4(b)中红色实线所示);当Al的含量较高时,虽然B2-CuZr相的C形曲线继续右移,但由于较多的Al含量使得Al2Zr的生成变得更加容易,Al2Zr对应的C形曲线左移,其鼻尖超过B2-CuZr相的C形曲线,在冷却速度不足以生成全非晶结构时,Al2Zr相率先析出成为先析出相,造成合金非晶形成能力的下降,同时合金无法生成单一B2-CuZr相加非晶基体的结构(如图4(b)中红色虚线所示).因此,第二相为单一的亚稳晶体母相的非晶复合材料只有在一定的成分范围和合适的冷却速度,亦即一定的热力学和动力学平衡条件下才能实现.

图4 CuZrAl体系中不同Al含量对CuZrAl合金马氏体转变温度和奥氏体转变温度的影响(a),以及不同Al含量的CuZrAl合金的TTT曲线(b)[25]Fig.4.(a)DSC heating and cooling curves of CuZrAl alloys with di ff erent Al contents showing martensitic and austenitic transformation,and(b)schematic TTT diagraMof di ff erent CuZrAl alloys[25].

此外,Pauly等[99]详细研究了Ti对B2-CuZr相稳定性的影响,发现Ti的添加降低了B2-CuZr的稳定性,促使B2-CuZr在较高温度下发生分解,转变为Zr2Cu和Cu10Zr7.Song等[98]系统地研究了B2-CuZr在36种CuZr基合金中的形成机理,提出一个新参数K=Tf/TL(Tf为B2-CuZr在加热过程中的固态相变温度,TL为合金的液相线温度)来预测不同尺寸CuZr基TRIP韧塑化非晶复合材料的成分区间.同时,他们还系统研究了合金化元素(Co,Al,Ni,Ti,Ag及稀土元素)对B2-CuZr高温固态相变的影响.

3.1.2 不同合金体系的TRIP韧塑化非晶复合材料的开发

依据上述亚稳晶体母相的形成机理,研究人员迄今为止已经在不同非晶合金体系中成功开发出TRIP韧塑化非晶复合材料.作为TRIP韧塑化非晶复合材料的模型体系,研究人员对CuZr基相变诱导塑性非晶复合材料进行了深入而系统的研究,开发出了多个含有不同合金化元素的高性能TRIP韧塑化非晶复合材料,并研究了组织形貌、制备工艺等对力学性能的影响,得出了TRIP韧塑化非晶复合材料的力学行为特点及合金开发方案[23−25,34,59,98−100],为在其他体系中开发高性能TRIP韧塑化非晶复合材料提供了指导思路.TiNi合金也是一种典型的形状记忆合金,由于Ti基非晶合金的玻璃形成能力较CuZr基非晶合金低,通过成分和工艺调控形成TiNi母相和非晶基体的组织结构比较困难,因此,Ti基TRIP韧塑化非晶复合材料的开发和研究也晚于CuZr基TRIP韧塑化非晶复合材料.2011年,Kim等[30]开发了Ti48Zr27Ni6Be14Ta5非晶复合材料,在变形过程中初生的β-Ti首先发生相变转变为α′相,随着变形的进行,α′相产生孪晶变形,使该材料具有1.2 GPa的拉伸屈服强度和9.5%的延伸率,并具有明显的加工硬化.此外,张中艳等[26,95],Hong等[101,102]以及Gargarella等[29,103]也在TiCu基非晶合金中开发出具有压缩塑性和加工硬化能力的TRIP韧塑化非晶复合材料.Guo和Kato[104]设计了一种在Mg基非晶合金中原位生成TiNi相的工艺方法,即首先制备NiGd和TiNi前驱体,然后在MgAg半固态熔体中,NiGd由于熔点低被熔化,TiNi分布在熔体中,最后通过快冷得到含有TiNi相的Mg基非晶复合材料.在变形过程中,复合材料中弥散的TiNi相一方面可以促进剪切带增殖,另一方面B2-TiNi在一定应力下发生相变生成B19′-TiNi,极大地提高了Mg基非晶复合材料的加工硬化能力和塑性.

3.2 TRIP韧塑化非晶复合材料的组织和性能调控

3.2.1 亚稳晶体相的组织形貌及其对力学性能的影响

复合材料的总体性能通常是各组成相的综合反映[84],在TRIP效应韧塑化非晶合金复合材料中,晶体相的性能对复合材料的力学行为有着重要的影响.已有研究证明,只有当非晶基体中的晶体相为单一的亚稳晶体母相时,复合材料具有最优的力学性能[25].而当组织中有脆性金属间化合物析出或有马氏体相生成时,复合材料的强度和塑性都大幅下降.因此,为了获得优异的整体性能,需避免脆性金属间化合物相的析出而形成单一亚稳晶体母相增强的复合结构.

此外,亚稳晶体相的体积分数、尺寸及分布也对力学性能具有至关重要的影响[105,106].在保证单一B2-CuZr相在非晶基体中析出的情况下,CuZr基TRIP韧塑化非晶复合材料的屈服强度随着B2-CuZr相体积分数的增加而降低,两者大致符合“混合原则”(rule of mixtures,ROM);而断裂强度则在2100 MPa左右浮动,保持一个相对稳定的数值[105].究其原因,可认为是B2-CuZr相和马氏体型的CuZr相强度不同造成的.B2-CuZr在受载时会发生形变诱导相变,其相变起始点/屈服点为300 MPa左右[106],显著低于非晶基体的强度,由于复合材料的ROM效应,造成复合材料的屈服强度随着B2-CuZr相体积分数的增加而降低.而形变诱导相变生成的马氏体相则具有和非晶基体接近的断裂强度,因而复合材料的断裂强度不随晶体分数的变化而变化,保持一个相对恒定的值[105,107].Wu等[105]的研究表明,即使晶体相的体积分数相同,TRIP效应韧塑化非晶合金复合材料的塑性也可能会表现出很大差别,原因在于晶体相的分布状态和体积分数都对复合材料的塑性有很大影响,晶体相分布更加均匀的复合材料表现出更大的塑性变形能力.Liu等[108]详细研究了晶体相组织结构状态对TRIP效应韧塑化非晶合金复合材料综合力学性能的影响,通过逾渗理论对复合材料力学行为与相组织结构的关系进行了良好的解释,如图5.通过对晶体相尺度与晶粒间距的匹配而形成有效的逾渗效果能显著地提高该类复合材料的强度和塑性.

图5 CuZrAl复合材料体系中拉伸塑性随晶体相分数的变化及与逾渗模型的对比[108]Fig.5.The tensile ductility eTcan be quantitatively modeled using the percolation theory as denoted by the dashed curves.Representative microstructures of the composites with di ff erent crystalline volume fractions Vcare illustrated in the insets[108].

如上所述,通过改变铸造尺寸来控制冷却速率,进而调控相变诱导塑性相的体积分数,可以优化复合材料力学性能[25,109].除此之外,研究人员还提出了多种调控TRIP韧塑化复合材料的相结构特征和形貌的方法.Kou等[110]通过研究发现复合材料中相变诱导塑性相的形貌与模具的形状息息相关,可以通过改变模具形状来制备不同晶体形貌的非晶复合材料.Pauly等[111]通过调节Cu47.5Zr47.5Al5吸铸前的电流等工艺参数得到不同体积分数的非晶复合材料,获得了不同的力学性能.Liu等[34]通过在Cu47Zr48Al5合金中添加高熔点元素促进B2-CuZr的异质形核,得到均匀弥散的的亚稳晶体母相,从而获得良好的拉伸性能,并且通过逾渗理论解释了复合材料力学行为与相组织结构的关系[108],提出若晶体第二相尺寸与晶粒间距的匹配能形成有效的逾渗效果则可有效地提高该类复合材料的强度和塑性.Wu等[112]采用激光表面处理的方法来调控复合材料的组织结构,有效地提高了力学性能.Okulov等[113]提出用极快速加热处理得到尺寸、分布均匀的B2-CuZr相,从而改善TRIP韧塑化非晶复合材料的拉伸塑性.正如Greer[114]所言,非晶合金的发展需要探索全新而有效的组织调控方法,TRIP韧塑化非晶复合材料也同样面临组织调控的挑战与机遇,其更广阔的应用需要探索更适用的制备和调控方法.

3.2.2 亚稳晶体相的相变能力及其对力学性能的影响

TRIP韧塑化非晶复合材料在变形过程中发生的马氏体相变对其获得优异的宏观力学性能至关重要.因此,亚稳晶体相的马氏体相变能力对其塑性和加工硬化能力的提高起到关键作用.通常情况下,在通过非扩散型切变模式发生的马氏体相变中,较低的层错能有利于孪晶的形成和马氏体相变的发生[115].Wu等[24,116]通过系统地研究合金化元素对B2-CuZr相层错能的影响,发现可以通过调节B2-CuZr相的层错能来优化和调控TRIP效应韧塑化非晶合金复合材料的性能.

Zhou等[116]通过第一原理计算,研究了不同添加元素对B2-CuZr相的电子浓度分布和层错能的影响.发现过渡族合金元素加入后优先取代Cu原子的位置,同时在所有的滑移系中,{011}〈100〉滑移系层错能最低,对应于最易发生相变的体系[24,116].进一步的研究发现,合金化元素对层错能改变的原因在于其能够显著改变B2-CuZr相发生层错过程中的电子浓度变化.能够降低层错形成过程中电子浓度重排的合金化元素相应地能降低CuZr相的层错能,反之亦然.有些合金化元素能够显著降低层错过程中的电子浓度重排,进而降低层错能,如Co,Ni等;有些合金化元素则会增加层错过程中的电子浓度重排,进而升高层错能,如Ta,Nb,Hf等(如图6(a)).通过将合金化后的B2-CuZr的层错能和马氏体转变温度关联,较低的层错能对应于较高的马氏体转变温度[24],表明通过调节层错能可以有效地调节马氏体相变能力.实验结果证实,具有相同体积分数但B2-CuZr相具有不同层错能的非晶复合材料,其力学性能不同,如图6(b)所示.具有较低层错能的非晶复合材料表现出更低的屈服强度、更强的塑性变形和加工硬化能力,而层错能较高的非晶复合材料则相反,表明层错能的高低对于复合材料的力学性能有着明显的影响[24].亚稳晶体母相层错能的降低能够促使孪晶核的形成和后续扩展,进而促进“形变诱导相变”更易发生,更好地降低晶体非晶界面处的应力集中,并能更好地补偿非晶基体剪切变形造成的应变软化.因此,通过调节亚稳晶体母相的层错能而改变其马氏体相变能力,进而改变TRIP效应韧塑化非晶合金复合材料的整体力学性能是一种有效的非晶合金韧塑化手段.

在此基础上,通过在CuZrAl合金系中考察合金化元素的物理、化学性质与层错能的关系,可以发现合金化元素的电负性和原子尺寸大小对合金化后层错能的影响非常关键.添加与被替代元素具有较小的电负性及原子尺寸差的合金化元素有利于降低合金化后B2-CuZr相的层错能,如图7所示[24].因而,可以通过添加与被替代元素电负性和原子尺寸相近的元素,降低复合材料中亚稳晶体母相的层错能,使其更易发生马氏体相变,从而带来更优异的塑性和加工硬化能力.

图6 (a)B2-CuZr中Cu元素被不同合金元素取代时(011)[100]滑移系的层错能;(b)合金化Ti和Co之后的非晶合金复合材料拉伸应力应变曲线及与未合金化复合材料的对比[24]Fig.6.(a)The stacking fault energy of the B2-CuZr phase substituted with di ff erent elements;(b)true tensile stress-strain curves of the Zr48Cu48Al4Zr48-Cu47.5Al4Co0.5,and Zr48Cu47.5Al4Ti0.5BMG composites[24].

图7 微合金化后B2-CuZr相层错能与合金化元素电负性及原子尺寸差的关系[24]Fig.7.Dependence of the stacking fault energy of the doped B2 phase on the eletronegativity and radius di ff erence between the doping and substituted elements[24].

3.3 大尺寸相变诱导塑性非晶复合材料的研究和制备

尽管人们在非晶复合材料的形成和调控机理方面进行了大量深入而系统的研究,然而,由于TRIP韧塑化非晶复合材料形成需要满足复杂的热力学和动力学平衡条件,通常所开发的具有拉伸塑性和加工硬化能力的TRIP韧塑化非晶复合材料尺寸多在3—5 mm.为实现TRIP韧塑化非晶复合材料的结构和工程应用,开发大尺寸TRIP韧塑化非晶复合材料十分必要.制备大尺寸相变诱导塑性非晶复合材料,首先需要提高非晶基体的玻璃形成能力,其次需要克服由于铸造尺寸增大而造成冷却速率急剧下降所带来的巨大挑战.由于亚稳晶体母相和非晶基体均通过快冷得到,缓慢的冷却速率一方面无法形成足够体积分数的非晶基体,还会造成亚稳晶体母相联结长大、不均匀分布,同时还可能造成其他脆性相析出,从而严重影响复合材料的整体力学性能.因此,为开发大尺寸TRIP韧塑化非晶复合材料,需要提出一种有效的组织调控机理与合金化方案.并且,合金化元素的添加不能严重影响亚稳晶体母相的马氏体相变能力.

Song等[94]提出通过合金化元素提高非晶基体的玻璃形成能力,并将传统凝固中异质形核思想应用到非晶复合材料的组织调控中,用以开发大尺寸TRIP韧塑化非晶复合材料.图8显示了通过异质形核思想制备大尺寸TRIP韧塑化非晶复合材料的设计思路.图8(a)所示为通过添加合适的合金化元素,大幅提高非晶基体的玻璃形成能力,使合金液体具有良好的过冷能力;图8(b)所示为随着温度的降低,合金化元素与主元素形成高熔点金属间化合物析出;图8(c)所示为随着冷却的进一步进行,高熔点金属间化合物作为异质形核核心,促进亚稳晶体母相的均匀弥散析出;图8(d)所示为剩余熔融液体凝固形成非晶基体.Song等[94]通过系统研究,首先在Cu48Zr48Al4合金中添加Ag元素,提高非晶基体的玻璃形成能力[117].然后,在Cu47Zr48Al4Ag1基础上微量添加0.75 at.%的Sn元素.Sn与Cu之间为正混合热,与Zr之间为负混合热(Zr-Sn−43 kJ/mol,Cu-Sn 7 kJ/mol),因此Sn会优先与Zr结合,形成稳定的线性金属间化合物Zr5Sn3,为B2-CuZr相提供异质形核核心,促进B2-CuZr相的均匀弥散析出.通过高角环形暗场像扫描透射电子显微镜深入研究B2-CuZr和Zr5Sn3的界面结构,确定二者的取向关系为[0001]Zr5Sn3||[012]B2-CuZr,并建立基于此取向关系的简化原子模型(图9),然后计算两相面错配度.B2-CuZr和 Zr5Sn3在取向关系为[0001]Zr5Sn3||[012]B2-CuZr条件下的面错配度远远小于12%.根据BraMfi tt[118]提出的形核剂判定理论,Zr5Sn3是促进B2-CuZr异质形核的强效异质形核剂.同时,由于形核与长大在凝固过程中是互相竞争的过程,更多的异质形核意味着晶粒长大的驱动力更低,可以抑制B2-CuZr相的快速长大,得到更加细小、均匀分布的B2-CuZr相.因此,Zr5Sn3相能够起到异质形核作用的原因有:1)Zr5Sn3是一种高熔点线性化合物(熔点1988°C),能够在较高温度从合金熔体中析出;2)表面是凹面形貌,异质形核需要的能量更低;3)与B2-CuZr相具有小的晶格错配度,形成B2-CuZr时的界面能较低.

图8 通过异质形核制备大尺寸相变诱导塑性非晶复合材料的设计思路[94]Fig.8.Schematic illustration of the concept for developing large-sized high-performance bulk metallic glass composites with a homogeneous dispersion of transformable austenitic phase via heterogeneous nucleation[94].

图9 B2-CuZr和Zr5Sn3界面的高角环形暗场像-扫描透射电子显微镜照片(a)及其对应的原子模型(b)[94]Fig.9.(a)Atomic-resolution HAADF-STEMimage of the interface between B2-CuZr and Zr5Sn3,and(b)the atomic model of B2-CuZr/Zr5Sn3interface based on their HAADF-STEMimage under the ideal condition of[0001]Zr5Sn3||[012]B2-CuZr[94].

图10 通过异质形核制备的大尺寸相变诱导塑性非晶复合材料在不同吸铸直径条件下的拉伸应力-应变曲线[94]Fig.10. True tensile stress-strain curves of the Cu46.25Zr48Al4Ag1Sn0.75BMG composites cast with various diameters[94].

运用上述设计思路,成功制备了厘米级的TRIP韧塑化非晶复合材料,并在较宽的冷却速度范围内具有良好的拉伸塑性和显著加工硬化能力,如图10所示.这种通过异质形核来调控组织结构的设计思路不仅适用于CuZr基非晶复合材料,而且可以用于其他非晶合金体系开发大尺寸高性能非晶复合材料.

3.4 TRIP韧塑化非晶复合材料的形变与相变机理

TRIP韧塑化非晶复合材料的韧塑化机理来自多个方面,首先是晶体相对剪切带的限制作用(blocking e ff ect).与其他种类非晶合金复合材料类似,TRIP效应韧塑化非晶合金复合材料中的晶体相对非晶基体中剪切带的快速扩展起到阻碍和分叉作用,延缓了剪切带到裂纹的迅速发展,促使更多的细小剪切带形成,增大剪切带密度,因而提高了复合材料的整体塑性变形能力.“blocking e ff ect”不仅表现在微米级颗粒上,TRIP韧塑化非晶复合材料中存在的大量纳米尺寸颗粒同样也对微裂纹的扩展产生明显的变向和阻碍作用.

除“blocking e ff ect”外,相对其他无相变类型的非晶复合材料,TRIP韧塑化非晶复合材料整体性能还得到亚稳晶态母相马氏体相变的贡献.复合材料中晶体相的硬度略小于非晶基体,是变形过程中更容易先发生变形的“软”相,变形后非晶基体由于剪切带的产生而发生软化,而相变后的马氏体相硬度则较晶体母相明显提高,可以显著补偿非晶基体的应变软化;同时,由于先发生相变的晶体

3.4.1 TRIP韧塑化非晶复合材料的韧塑化机理

母相变成马氏体而提高了模量和硬度,变形抗力增大,后续的塑性变形进而转移到其他部位进行,抑制了局域变形的进一步累积,延缓了剪切带的快速扩展和微裂纹的产生,因而可以有效地抑制复合材料的应变软化.同时,由于马氏体相变的“自适应”效应[25],可以有效地降低晶体-非晶界面处的应力集中,也有助于抑制裂纹在界面处产生和复合材料整体性能的提高.通过对比TRIP效应韧塑化非晶合金复合材料与具有类似晶体分数但是无相变发生的复合材料的性能特点,Hofmann[119]发现TRIP效应对该类复合材料优异力学性能的获得具有重要作用,如图11所示.没有相变发生的复合材料虽然表现出拉伸塑性,但呈现出明显的软化效果,而有相变发生的复合材料,虽然晶体相分数相对较小,但表现出明显的拉伸塑性和加工硬化效果.Wu等[23]也通过对比具有相似晶体分数的Zr2Cu相增强非晶合金复合材料,证实了形变诱导相变对于该类复合材料优异力学性能的关键作用.因此,TRIP效应韧塑化复合材料优异力学性能的获得是通过以马氏体相变贡献为主导的多方面因素共同作用产生的.

图11 有、无相变发生的非晶合金复合材料拉伸塑性对比(a)TRIP效应韧塑化复合材料组织形貌图;(b)无相变发生的枝晶增强非晶复合材料组织形貌图;(c)二者拉伸曲线对比,TRIP效应韧塑化复合材料表现出明显的加工硬化特征[119]Fig.11.(a)SEMimage of TRIP reinforced BMG composite;(b)SEMimage of dendrite-reinforced BMG composite;(c)tensile results of two kinds of BMG composites;work-hardening behavior observed inthe TRIP-reinforced composite while a necking behavior seen in the dendrite–reinforced composite.The shear modulus of the crystal and glass matrix of both composites is shown in the inset,demonstrating that the inclusion is a soft phase[119].

3.4.2 TRIP韧塑化非晶复合材料中的相变特点和机理

TRIP韧塑化非晶复合材料的变形涉及到非晶基体的变形,晶体母相的变形、相变、子相的变形等多种机理的顺序启动、协同和耦合,使得该类复合材料的变形过程更加复杂.Wu等[120]利用原位中子衍射研究了CuZr基TRIP韧塑化非晶复合材料的变形机理.分别选取了晶体分数为75%(图12(a)中的T1)和25%(图12(a)中的T2)的试样作为不同晶体含量复合材料的代表.原位中子衍射结果表明,不同取向的晶体具有显著的各向异性,(200)面的晶面应变最大,模量最低,但并不是最易发生相变的晶体取向,相变主要是发生在(110)面上.同时,发现非晶基体的模量处于不同取向的晶粒及马氏体子相的模量中间,变形时受到周围不同取向、不同弹性常数晶粒的限制,能够发生良好的协同变形.进一步通过与单晶B2-CuZr相相变特点对比发现,TRIP韧塑化非晶复合材料中的马氏体相变表现为限制性马氏体相变的特点.虽然不同取向的晶粒表现出很强的各向异性,而且表现为限制性的马氏体相变,但不同试样发生马氏体相变的临界晶格应变是相同的,如图12(a)所示,表明该类复合材料的相变为应变控制的马氏体相变.当晶体的体积分数更少,晶球尺寸更小,亚稳晶体母相发生相变时受到的限制更大,达到临界应变所需要的表观应力更大,因此发生马氏体相变的宏观表观门槛应力更大(图12(a)).在传统的TRIP增强材料如TRIP钢中,应变诱导的马氏体相变通常发生在较大的塑性变形之后,因为塑性变形产生了大量缺陷可作为马氏体相变的形核核心.而在TRIP韧塑化非晶复合材料中,应变控制的马氏体相变在宏观屈服后就开始出现,其原因在于复合材料的非晶-晶体界面上非晶和晶体相的结构差别很大,界面上的原子在相变初期就为“形变诱导相变”提供了大量的马氏体形核核心,如图12(b)所示,箭头所指的红色的原子为具有马氏体结构特征的原子,蓝色晶球为亚稳晶体母相.为了清楚起见,非晶基体中的原子未在图中显示.可见,马氏体型结构的原子都位于非晶-晶体的界面上.在后续的变形过程中,马氏体相变由界面向内部扩展.

图12 含有不同晶体分数的TRIP韧塑化非晶复合材料发生形变诱导相变的临界应力和临界晶格应变(a)以及含有25%体积分数的TRIP韧塑化非晶复合材料中马氏体型结构原子所处位置(b)如图中箭头所指红色原子;为了更清楚地表示,非晶基体中的原子未显示[120]Fig.12.(a)Plots of applied stress vs.microscopic strains of the{100}B2 and{020}B19′crystallites in T1 and T2;Martensitic transformation was found to occur at the same threshold lattice strain in both samples T1 and T2,and(b)slices with a thickness of 5 nMfor screening of atoms with 13.88°deviation froM90°in the crystalline phases(atoms in red)at the strain that the martensitic transformation started to take place in BMG composites with 25%crystalline phase.Noted that only atoms in the crystalline phase were shown(blue,Zr,brown,Cu),whilst thouse in the amorphous matrix are neglected[120].

在揭示TRIP韧塑化非晶复合材料多尺度的变形机理方面,也已有大量的研究工作.Sun等[121]在Eshelby弹性夹杂理论的基础上,计算了B2相发生马氏体相变时以及马氏体相变后在周围非晶基体引起的应力场、应变场、晶体相和非晶基体相互作用的弹性势能.在此基础上对B2-CuZr相韧塑化的非晶复合材料应力演化和变形行为提出了一种定量模型,解释了TRIP韧塑化非晶复合材料三种不同类型的剪切带的形成机理.随后,他们阐述了TRIP韧塑化非晶复合材料中加工硬化的来源,即来源于马氏体相变造成的弹性背应力和弹性不匹配的耦合效果,并讨论了B2相的应力影响区和非晶-晶体界面的稳定性,推导出复合材料中作用在两相界面上的静水压力.Hong等[101]研究了具有不同尺寸晶体相的Ti基TRIP韧塑化非晶复合材料(大晶球尺寸为100—200µm,小晶球尺寸为1—10µm)的变形行为特点,发现该类复合材料在变形初期的加工硬化来源于大晶球和小晶球的马氏体相变和变形孪晶的共同作用,但在加工硬化后的塑性变形阶段主要取决于多重剪切带的形成.大晶球阻碍剪切带扩展,促进剪切带增殖,诱发多重剪切带,因而带来大的塑性;而小晶球会被主剪切带快速切过,对后期变形阶段的塑性贡献不大.目前的研究结果表明,TRIP韧塑化非晶复合材料中不同尺寸的亚稳晶体母相的相变行为特点及其对复合材料的整体性能贡献可能不同.

图13 TRIP效应韧塑化CuZr基非晶合金复合材料与其他类型的块体非晶合金复合材料综合拉伸力学性能的比较[108]Fig.13. Superior tensile propertiesofthe TRIP-reinforced composites as compared with other types of BMG composites[108].

综上所述,TRIP效应的引入能够显著提高非晶合金复合材料的综合力学性能.以拉伸性能为例,如图13所示[108],通过TRIP韧塑化的CuZr基非晶合金复合材料能够在较大范围内表现出不同的拉伸强度与塑性的组合.特别是在虚线所示区域,该类材料能够在保持较高强度的前提下表现出具有明显差异的拉伸塑性,同时还具有显著的加工硬化能力.因此,TRIP效应韧塑化非晶合金复合材料的综合力学性能相比于其他体系的块体非晶合金复合材料更为优异,因而也更具发展潜力和应用前景.

4 结论与展望

针对非晶合金的韧塑化,近些年来开展了大量的研究工作.在单相非晶合金中,通过调控非晶合金中的微观不均匀性,促进剪切带的增殖,极大地提高了非晶合金的压缩塑性和韧性;同时,通过合理的晶相析出,一方面促进非晶基体中剪切带形核并限制其快速扩展,另一方面通过晶体的加工硬化能力对非晶基体的应变软化进行有效补偿.至今已经开发出一系列性能优异的复合材料体系,尤其是TRIP韧塑化非晶复合材料,室温脆性和应变软化的问题已经很好地得到了解决.总而言之,非晶合金复合材料具有广阔的应用前景.然而,非晶合金的韧塑化及工程应用仍然面临一些挑战和亟待解决的问题.

1)非晶复合材料力学性能的可靠性和一致性

目前,无论对单相非晶还是非晶复合材料,力学性能的一致性问题都是其工程应用的关键问题之一.单相非晶和非晶复合材料的力学性能对诸多外界因素都比较敏感,不同批次、甚至同一批次制备的样品都可能有较大的性能波动.对于非晶复合材料,晶体相的析出形貌、体积分数、分布特点、变形机理以及非晶基体的变形能力,都对制备条件十分敏感,进而会对复合材料的整体性能产生重要影响.因此,如何通过成分设计、工艺调整等多种方式控制复合材料的结构特点,获得第二相均匀分布的复合材料结构,进而控制这种性能上的不确定性,对于非晶合金的实际工程应用十分重要.

2)TRIP韧塑化非晶复合材料的协同变形机理

虽然对TRIP韧塑化非晶合金的协同变形行为有了多方面的研究,也得到了一些较为深入的理解,但在应变软化的无序固体中通过非扩散型的相变增强得到拉伸塑性和加工硬化能力的微观机理还没有完全揭示.TRIP韧塑化非晶复合材料相比无相变发生的复合材料的变形过程更加复杂,不仅涉及非晶基体和晶体母相的协同变形,还涉及相变及相变生成相的协调变形,这些过程的原子尺度协同变形行为尚不十分清楚.

3)TRIP效应在其他非晶系统尤其在Fe基非晶合金系中的应用

目前开发的TRIP效应韧塑化非晶复合材料多集中在CuZr基及少数Ti基合金系中,在其他的非晶合金体系中还鲜有报道.在传统的晶态材料譬如TiNi形状记忆合金和TRIP钢中都能发生形变诱导相变,而大尺寸Ti基及Fe基非晶亦在多个合金成分中开发出来,因而预期可以在这两类合金体系中引入TRIP效应而获得性能优异的非晶合金复合材料,但目前这类复合材料却鲜有开发,尤其对于强度更高、成本更低的Fe基非晶,实现TRIP效应意义更加重大.因此,通过合理地调节非晶形成能力和选择性地析出亚稳晶体母相,在多种Ti基和Fe基体系中开发出性能优异的非晶复合材料也十分重要.

4)TRIP韧塑化非晶复合材料的加工处理工艺

对于多数枝晶增强的非晶复合材料,可以通过半固态处理工艺对复合材料的组织、形状进行处理,但对于TRIP韧塑化非晶复合材料,由于亚稳晶体母相的亚稳特点,在进行传统的半固态处理、退火处理时会转变成马氏体相或者析出脆性金属间化合物相,使材料失去原有性能,因而不能采用传统的半固态处理、退火处理等组织调控方法.如何对TRIP韧塑化非晶复合材料进行合理的后处理,得到均匀化的组织和设计的形状,也是需要解决的问题.

5)单相非晶合金的相变韧塑化

单相非晶合金可能具有较大的压缩塑性和韧性,但目前尚未发现拉伸塑性.研究已经证明非晶合金中可能存在不均匀性甚至多种非晶相,如果能够开发出在变形过程中发生非晶-非晶相变的非晶合金,而这种非晶相之间的相变也能有效地松弛应力集中,抑制剪切带的快速扩展,则有望极大地提高非晶合金的塑性变形能力,甚至产生拉伸塑性和加工硬化效果.

[1]Peker A,Johnson W L 1993 Appl.Phys.Lett.63 2342

[2]Sheng H W,Luo W K,Alamgir F M,Bai J M,Ma E 2006 Nature 439 419

[3]Schuh C A,Hufnagel T C,Ramamurty U 2007 Acta Mater.55 4067

[4]Inoue A 2000 Acta Mater.48 279

[5]Zhang Z F,Eckert J,Schultz L 2003 Acta Mater.51 1167

[6]Greer A L,Cheng Y Q,Ma E 2013 Mater.Sci.Eng.A 74 71

[7]Spaepen F 1977 Acta Metall.25 407

[8]Pan J,Liu L,Chan K C 2009 Scr.Mater.60 822

[9]Park E S,KiMD H 2006 Acta Mater.54 2597

[10]Fan C,Li C,Inoue A,Haas V 2000 Phys.Rev.B 61 R3761

[11]Chen MW,Inoue A,Zhang W,Sakurai T 2006 Phys.Rev.Lett.96 245502

[12]Schroers J,Johnson W L 2004 Phys.Rev.Lett.93 255506

[13]Cheng J L,Chen G,Liu C T,Li Y 2013 Sci.Rep.3 2097

[14]Hui X,Dong W,Chen G L,Yao K F 2007 Acta Mater.55 907

[15]Qiao J W,Wang S,Zhang Y,Liaw P K,Chen G L 2009 Appl.Phys.Lett.94 151905

[16]Zhu Z W,Zhang H F,Hu Z Q,Zhang W,Inoue A 2010 Scr.Mater.62 278

[17]Xu Y K,Ma H,Xu J,Ma E 2005 Acta Mater.53 1857

[18]Conner R D,Dandliker R B,Johnson W L 1998 Acta Mater.46 6089

[19]Chu X M,Liu X J,Nieh T G,Lu Z P 2013 Compos.Sci.Technol.75 49

[20]Wang Z T,Pan J,Li Y,Schuh C A 2013 Phys.Rev.Lett.111 135504

[21]Sarac B,Schroers J 2013 Nat.Cummun.4 2158

[22]Hofmann D C,Suh J Y,Wiest A,Duan G,Lind ML,Demetriou MD,Johnson W L 2008 Nature 451 1085

[23]Wu Y,Xiao Y H,Chen G L,Liu C T,Lu Z P 2010 Adv.Mater.22 2770

[24]Wu Y,Zhou D Q,Song W L,Wang H,Zhang Z Y,Ma D,Wang X L,Lu Z P 2012 Phys.Rev.Lett.109 245506

[25]Wu Y,Wang H,Wu H H,Zhang Z Y,Hui X D,Chen G L,Ma D,Wang X L,Lu Z P 2011 Acta Mater.59 2928

[26]Zhang Z Y,Wu Y,Zhou J,Wang H,Liu X J,Lu Z P 2013 Scr.Mater.69 73

[27]Pauly S,Gorantla S,Wang G,Kühn U,Eckert J 2010 Nat.Mater.9 473

[28]Klement W,Willens R H,Duwez P 1960 Nature 187 869

[29]Gargarella P,Pauly S,Song K K,Hu J,Barekar N S,Khoshkhoo MS,Teresiak A,Wendrock H,Kühn U,Ruffing C,Kerscher E,Eckert J 2013 Acta Mater.61 151

[30]KiMC P,Oh Y S,Lee S H,KiMN J 2011 Scr.Mater.65 304

[31]Pauly S,Liu G,Gorantla S,Wang G,Kühn U,KiMD H,Eckert J 2010 Acta Mater.58 4883

[32]Sun Y F,Wei B C,Wang Y R,Li W H,Cheung T L,Shek C H 2005 Appl.Phys.Lett.87 051905

[33]Wu F F,Chan K C,Jiang S S,Chen S H,Wang G 2014 Sci.Rep.4 5302

[34]Liu Z Q,Li R,Liu G,Su W H,Wang H,Li Y,Shi MJ,Luo X K,Wu G J,Zhang T 2012 Acta Mater.60 3128

[35]Lewandowski J J,Wang W H,Greer A L 2005 Philos.Mag.Lett.85 77

[36]Bossuyt S,Giménez S,Schroers J 2007 J.Mater.Res.22 533

[37]Demetriou MD,Launey ME,Garrett G,SchramMJ P,Hofmann D C,Johnson W L,Ritchie R O 2011 Nat.Mater.10 123

[38]He Q,Shang J K,Ma E,Xu J 2012 Acta Mater.60 4940

[39]Xu J,Ma E 2014 J.Mater.Res.29 1489

[40]Wang W H 2006 J.Appl.Phys.99 093506

[41]Liu Y H,Wang G,Wang R J,Pan MX,Wang W H 2007 Science 315 1385

[42]Argon A S 1979 Acta Metall.27 47

[43]Kanungo B P,Glade S C,Asoka-Kumar P,Flores K M2004 Intermetallics 12 1073

[44]Liu Y H,Wang D,Nakajima K,Zhang W,Hirata A,Nishi T,Inoue A,Chen MW 2011 Phys.Rev.Lett.106 125504

[45]Wagner H,Bedorf D,Küchemann S,Schwabe M,Zhang B,Arnold W,Samwer K 2011 Nat.Mater.10 439

[46]Cheng Y Q,Ma E 2011 Prog.Mater.Sci.56 379

[47]Guan P F,Fujita T,Hirata A,Liu Y H,Chen MW 2012 Phys.Rev.Lett.108 175501

[48]KiMK B,Das J,Baier F,Tang MB,Wang W H,Eckert J 2006 Appl.Phys.Lett.88 051911

[49]Du X H,Huang J C,Hsieh K C,Lai Y H,Chen H M,Jang J S C,Liaw P K 2007 Appl.Phys.Lett.91 131901

[50]Park E S,Kyeong J S,KiMD H 2007 Scr.Mater.57 49

[51]Pan J,Chan K C,Chen Q,Li N,Guo S F,Liu L 2010 J.Alloy Compd.504 S74

[52]Li H X,Liu Z Y,Chen G L,Lu Z P 2010 Intermetallics 18 157

[53]Cheng Y Q,Han Z,Li Y,Ma E 2009 Phys.Rev.B 80 134115

[54]Xie S J,George E P 2008 Intermetallics 16 485

[55]Shan Z W,Li J,Cheng Y Q,Minor A M,Syed Asif S A,Warren O L,Ma E 2008 Phys.Rev.B 77 155419

[56]Schuster B E,Wei Q,Hufnagel T C,Ramesh K T 2008 Acta Mater.56 5091

[57]Guo H,Yan P F,Wang Y B,Tan J,Zhang Z F,Sui ML 2007 Nat.Mater.6 735

[58]Jang D C,Greer J R 2010 Nat.Mater.9 215

[59]Wu F F,Zhang Z F,Mao S X 2009 Acta Mater.57 257

[60]Zhang Y,Wang W,Greer A 2006 Nat.Mater.5 857

[61]Wang Q,Yang Y,Jiang H,Liu C T,Ruan H H,Lu J 2014 Sci.Rep.4 4757

[62]Cohen MH,Turnbull D 1959 J.Chem.Phys.31 1164

[63]Xiao Y H,Wu Y,Liu Z Y,Wu H H,Lu Z P 2010 Sci.China:Phys.Mech.53 394

[64]Shen J,Huang Y J,Sun J F 2007 J.Mater.Res.22 3067

[65]Wang X,Cao Q P,Chen Y M,Hono K,Zhong C,Jiang Q K,Nie X P,Chen L Y,Wang X D,Jiang J Z 2011 Acta Mater.59 1037

[66]Chen L Y,Setyawan A D,Kato H,Inoue A,Zhang G Q,Saida J,Wang X D,Cao Q P,Jiang J Z 2008 Scr.Mater.59 75

[67]Mondal K,Ohkubo T,Toyama T,Nagai Y,Hasegawa M,Hono K 2008 Acta Mater.56 5329

[68]Kimura H,Masumoto T,Ast D G 1987 Acta Metall.35 1757

[69]Choi-YiMH,Johnson W L 1997 Appl.Phys.Lett.71 3808

[70]Jang J S C,Chang L J,Young J H,Huang J C,Tsao C Y A 2006 Intermetallics 14 945

[71]Jang J S C,Jian S R,Li T H,Huang J C,Tsao C Y A,Liu C T 2009 J.Alloy Compd.485 290

[72]Pan D G,Zhang H F,Wang A M,Hu Z Q 2006 Appl.Phys.Lett.89 261904

[73]Guo W,Wada T,Kato H 2016 Mater.Lett.183 454

[74]KiMC P,Busch R,Masuhr A,Choi-YiMH,Johnson W L 2001 Appl.Phys.Lett.79 1456

[75]Bian Z,Pan MX,Zhang Y,Wang W H 2002 Appl.Phys.Lett.81 4739

[76]Dandliker R B,Conner R D,Johnson W L 1998 J.Mater.Res.13 2896

[77]Hou B,Li Y L,Xing L Q,Chen C S,Kou H C,Li J S 2007 Philos.Mag.Lett.87 595

[78]Zhang H F,Li H,Wang A M,Fu H M,Ding B Z,Hu Z Q 2009 Intermetallics 17 1070

[79]Lee K,Son C Y,Lee S B,Lee S K,Lee S 2010 Mater.Sci.Eng.A 527 941

[80]Khademian N,Gholamipour R 2010 Mater.Sci.Eng.A 527 3079

[81]KiMY J,Shin S Y,KiMJ S,Huh H,KiMK J,Lee S H 2012 Metall.Mater.Trans.A 43 3023

[82]Wang K,Fujita T,Chen MW,Nieh T G,Okada H,Koyama K,Zhang W,Inoue A 2007 Appl.Phys.Lett.91 154101

[83]Wang ML,Chen G L,Hui X,Zhang Y,Bai Z Y 2007 Intermetallics 15 1309

[84]Hu Z Q,Zhang H F 2010 Acta Metall.Sin.46 1391(in Chinese)[胡壮麒,张海峰 2010金属学报 46 1391]

[85]Waniuk T A,Schroers J,Johnson W L 2001 Appl.Phys.Lett.78 1213

[86]Lu K,Wang J T,Wei W D 1991 J.Appl.Phys.69 522[87]Tong H Y,Ding B Z,Jiang H G,Lu K,Wang J T,Hu Z Q 1994 J.Appl.Phys.75 654

[88]Eckert J,Seidel M,Xing L Q,Börner I,Weiß B 1999 Nanostruct.Mater.12 439

[89]Heilmaier M2001 J.Mater.Process.Tech.117 374

[90]Szuecs F,KiMC P,Johnson W L 2001 Acta Mater.49 1507

[91]Hays C C,KiMC P,Johnson W L 2000 Phys.Rev.Lett.84 2901

[92]Sun G Y,Chen G,Liu C T,Chen G L 2006 Scr.Mater.55 375

[93]Qiao J W,Sun A C,Huang E W,Zhang Y,Liaw P K,Chuang C P 2011 Acta Mater.59 4126

[94]Song W,Wu Y,Wang H,Liu X,Chen H,Guo Z,Lu Z 2016 Adv.Mater.28 8156

[95]Zhang Z Y,Wu Y,Zhou J,Song W L,Cao D,Wang H,Liu X J,Lu Z P 2013 Intermetallics 42 68

[96]Zackay V F,Parker E R,Fahr D,Busch R 1967 ASMTrans.Quart.60 252

[97]Jacques P,Furnémont Q,Lani F,Pardoen T,Delannay F 2007 Acta Mater.55 3681

[98]Song K K,Pauly S,Zhang Y,Gargarella P,Li R,Barekar N S,Kühn U,Stoica M,Eckert J 2011 Acta Mater.59 6620

[99]Pauly S,Das J,Bednarcik J,Mattern N,KiMK B,KiMD H,Eckert J 2009 Scr.Mater.60 431

[100]Song K K,Pauly S,Sun B A,Zhang Y,Tan J,Kühn U,Stoica M,Eckert J 2012 Intermetallics 30 132

[101]Hong S H,KiMJ T,Park H J,Suh J Y,LiMK R,Na Y S,Park J M,KiMK B 2015 Intermetallics 62 36

[102]Hong S H,KiMJ T,Park H J,KiMY S,Suh J Y,Na Y S,LiMK R,Park J M,KiMK B 2016 Intermetallics 75 1

[103]Gargarella P,Pauly S,Khoshkhoo MS,Kühn U,Eckert J 2014 Acta Mater.65 259

[104]Guo W,Kato H 2015 Mater.Design 83 238

[105]Song W L,Zhang Z Y,Hui X D,Ma D,Wang X L,Shang X C,Lu Z P 2011 Chin.Sci.Bull.56 3960

[106]Wu Y,Wang H,Liu X J,Chen X H,Hui X D,Zhang Y,Lu Z P 2014 J.Mater.Sci.Technol.30 566

[107]Song W L,Song K K,Liu Z Q,Li R,Wu Y,Lü Z P 2014 Mater.China 33 300(in Chinese)[宋温丽,宋凯凯,刘增乾,李然,吴渊,吕昭平2014中国材料进展33 300]

[108]Liu Z Q,Liu G,Qu R T,Zhang Z F,Wu S J,Zhang T 2014 Sci.Rep.4 4167

[109]Wu F F,Chan K C,Chen S H,Jiang S S,Wang G 2015 Mater.Sci.Eng.A 636 502

[110]Kuo C N,Huang J C,Li J B,Jang J S C,Lin C H,Nieh T G 2014 J.Alloy Compd.590 453

[111]Pauly S,Liu G,Wang G,Kühn U,Mattern N,Eckert J 2009 Acta Mater.57 5445

[112]Wu G J,Li R,Liu Z Q,Chen B Q,Li Y,Cai Y,Zhang T 2012 Intermetallics 24 50

[113]Okulov I V,Soldatov I V,Sarmanova MF,Kaban I,Gemming T,EdströMK,Eckert J 2015 Nat.Cummun.6 7932

[114]Greer A L 2009 Mater.Today 12 14

[115]Ogata S,Li J,Yip S 2002 Science 298 807

[116]Zhou D Q,Wu Y,Wang H,Hui X D,Liu X J,Lu Z P 2013 Comp.Mater.Sci.79 187

[117]Fujita T,Konno K,Zhang W,Kumar V,Matsuura M,Inoue A,Sakurai T,Chen MW 2009 Phys.Rev.Lett.103 075502

[118]BraMfi tt B L 1970 Metall.Mater.Trans.B 1 1987

[119]Hofmann D C 2010 Science 329 1294

[120]Wu Y,Ma D,Li Q K,Stoica A D,Song W L,Wang H,Liu X J,Stoica G M,Wang G Y,An K,Wang X L,Li M,Lu Z P 2017 Acta Mater.124 478

[121]Sun B A,Song K K,Pauly S,Gargarella P,Yi J,Wang G,Liu C T,Eckert J,Yang Y 2016 Int.J.Plast.85 34

PACS:61.43.Dq,62.20.fq,81.30.Kf,77.84.LfDOI:10.7498/aps.66.176111

Ductilization of bulk metallic glassy material and its mechanism∗

Wu Yuan Song Wen-LiZhou JieCao DiWang Hui Liu Xiong-Jun Lü Zhao-Ping†

(State Key Laboratory for Advanced Metals and Materials,University of Science and Technology,Beijing 100083,China)

15 June 2017;revised manuscript

16 July 2017)

Bulk metallic glass has aroused intensive interest due to its unique atomic structure and properties,while its structural application is restricted by the shortcomings of its mechanical properties-rooMtemperature brittleness and strain softening.To make up for these shortcomings,various approaches have been proposed,including tailoring intrinsic parameters such as elastic modulus and structural heterogeneity,and changing stress state or defect concentration.Bulk metallic glass composites with ex-situ added or in-situ formed crystallites have been fabricated,series of bulk metallic glasses and their composites with good mechanical properties have been designed,especially TRIP(transformationinduced plasticity)-reinforced bulk metallic glass composites with large tensile ductility and work-hardening.In this paper,we review the ductilization of bulk metallic glass and its composites,as well as the related mechanism.Particularly,fabrication,properties,structure control and the ductilization mechanisMof TRIP-reinforced bulk metallic glass composite are introduced in detail.A perspective of the challenges of ductilization of bulk metallic glassy materials is also mentioned brie fl y.

bulk metallic glasses,ductilization,transformation-induced plasticity,glass-forming ability

10.7498/aps.66.176111

∗国家自然科学基金(批准号:51531001,51671018,51422101,51371003)、111创新引智项目(批准号:B07003)、科技部国际合作项目(批准号:2015DFG52600)、万人计划青年拔尖人才项目和中央高校基本科研业务费(批准号:FRF-TP-15-004C1)资助的课题.

†通信作者.E-mail:luzp@ustb.edu.cn

©2017中国物理学会Chinese Physical Society

http://wulixb.iphy.ac.cn

*Project supported by the National Natural Science Foundation of China(Grant Nos.51531001,51671018,51422101,51371003),the 111 Project,China(Grant No.B07003),the International S&T Cooperation PrograMof China(Grant No.2015DFG52600),the Top-Notch Young Talents Program,China,and the Fundamental Research Fund for the Central Universities,China(Grant No.FRF-TP-15-004C1).

†Corresponding author.E-mail:luzp@ustb.edu.cn