穿层钻孔水力压裂增透技术试验研究

2017-09-08罗勇邓东生

罗勇 邓东生

摘要:张集煤矿13-1煤为深埋高地应力松软低透煤层,瓦斯预抽时间长且残余瓦斯含量超标,为提高煤层透气性,提高瓦斯抽采效率,采用理论分析、现场试验的方法对低透气性煤层水力压裂增透理论及技术进行了研究。研究结果表明:试验区域经水力压裂后,煤体瓦斯压力由原始煤体瓦斯压力1.05MPa降低至0.5MPa,煤层透气性系数提高了6.17倍,水力压裂影响半径沿倾向35m、沿走向50m,且目标区域煤层瓦斯预抽达标时间相比未压裂时缩短了35.8%,穿层钻孔水力压裂起到很好的增透增流效应。

关键词:水力压裂;增透;穿层钻孔;瓦斯抽采;目标区域

中图分类号: TE357.1文献标志码:A文章编号:1672-1098(2017)04-0071-06

Abstract:The 13-1 coal of Zhangji coalmine is a coal seam with deep and high stress and soft low permeability, thus the gas pre-extraction time is long and the residual gas content exceeds the level of standard. In order to improve coal seam permeability and gas extraction efficiency, a study was conducted on the permeability improvement theory of hydraulic fracturing and its technology application by means of theoretical analysis and field test in 13-1 coal seam.The results show that the permeability coefficient of 13-1coal seam after hydraulic fracturing was increased by 6.17 times to compare with that before hydraulic fracturing, and its gas pressure was decreased to 0.5 MPa from the original coal gas pressure 1.05MPa, with hydraulic fracturing radiuses in dip direction as 35m, and hydraulic fracturing radiuses in coal seam strike as 50m.The gas extraction time was reduced by 35.8% compared with the time before hydraulic fracturing. The hole drilling hydraulic fracturing has a good effect on increasing the permeability and gas flow of coal seam.

Key words:hydraulic fracturing; permeability-increasing; layer-through borehole; gas extraction; target region

随着煤矿开采深度的增大,煤层透气性越来越差,瓦斯的抽采也越来越困难。目前国内外都在大力研发煤层气抽采增透技术,主要技术手段包括保护层开采等煤层外卸压增透措施,爆破增透、水力增透等煤层内强化增透措施[1-2]。近年来,煤矿井下煤层水力压裂增透的研究取得了很大进展,文献[3]通过考虑地应力和煤岩的力学参数,利用模拟的方法分析了裂隙的发育和产生。文献[4]提出了煤层脉动水力压裂卸压增透技术,分析了脉动水作用下煤體的疲劳损伤破坏特点及高压脉动水楔致裂机理。文献[5]通过分析水力压裂裂隙扩展问题,有效地提高了水力压裂的效率。文献[6]总结了以往的裂隙模型,建立了煤储层的裂隙模型。文献[7]考虑了煤岩裂隙发育的问题,有效的分析预测了煤岩的起裂压力。

然而,理论研究和现场试验也表明尽管采用水力压裂对中硬及硬煤层进行增透改造具有较大优势,但由于松软低透煤层赋存条件、物理力学特性、应力环境等与中硬及硬煤层具有显著差异,以至在松软低透煤层中实施的水力压裂效果参差不齐[1-2,8-9]。因此,本文选定以松软低透为典型特征的张集矿13-1煤层进行穿层钻孔水力压裂试验,对低透气性煤层水力压裂增透理论及技术进行研究,以期为矿区深部开采安全产生提供技术保障,并为其它类似矿区提供参考。

1试验区概况

张集煤矿东二采区13-1煤层标高-577.7~-644.7m(地面标高约+23 m,煤层埋深约为600~670m)。13-1煤层平均厚2.2m,倾角平均4°,硬度系数约为0.5。煤层底板5.8m处发育有一条薄煤层,平均厚度0.4m;底板14~38m处发育1~2层花斑泥岩,单层厚约4.8~11.3m。东二采区13-1胶带机下山位于13-1煤层底板,巷顶距13-1煤层法距为28~21m,该巷北部地区地层为走向转折端,岩(煤)层产状为100~110°∠2~5°。该区域位于谢桥向斜北翼,为一单斜构造,经测定,该区域原始煤体的煤层透气性系数为0.050 99m2/(MPa2·d),煤层瓦斯压力为1.05MPa,瓦斯含量为5.71m3/t。

2水力压裂试验

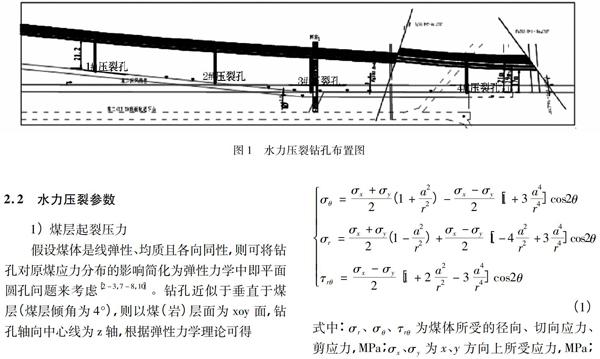

2.1压裂孔布置

根据淮南矿区的水力压裂工程实践及张集矿揭煤区域煤岩地质条件(见图1),本次压裂试验压裂半径按40m进行设计(待压裂后进行考察,以实际值指导后续压裂工程),共设计1#~4#共4个压裂孔,均为上向穿层孔,止于13-1煤层顶板以上0.5m,封孔采用多次带压注浆,压裂孔注浆至进入13-1煤层0.5m位置处。图1水力压裂钻孔布置图

2.2水力压裂参数

1) 煤层起裂压力

式中:k为煤体孔隙率,13-1煤平均孔隙率2.3%;Vn、re为压裂水影响体积、影响半径,m3、m;M为煤层厚度,取2.2m;Vc为管道(高压水管)和钻孔所需水量,m3;Vg、rg、hg分别为管道所需要水量、管道半径和管道长度,m3、m、m;Vk、rk、hk分别为充满钻孔所需水量、钻孔半径和钻孔长度,m3、m、m。

本次压裂试验按re=40m进行设计,孔深26~35m(hk),孔径为75mm(rk)。根据井下实际情况,压裂泵安装地点只能位于东二采区13-1胶带机巷处,距最远钻孔500m,即hg最大可取500m,采用内径为25mm(rg)的高压胶管。

根据上述基本参数,计算得到单孔压入水量约为255m3。

3) 压裂设备

根据淮南矿区以往井下水力压裂增透技术工程经验:一般单孔持续压裂时间可达10h(甚至断续可达20~30h),按持续注水10h计算,则单孔注水量255m3需保证压裂泵流量不小于425L/min。

另外,淮南矿区井下水力压裂增工程经验,采用内径为25mm的高压软管,由于流量较大,其压力损失可达0.009MPa/m,也就是说,500m长内径为25mm的管路损失可达4.5MPa。根据前文得到的13-1煤层起裂压力最小值19.5MPa,泵的输出压力不得小于24 MPa。

同时,考虑管道接头处漏水、管路变径、弯曲压折等局部阻力原因,本次水力压裂试验选用一台型号为BRW500/31.5的乳化液泵配一台SX3000Ⅱ型水箱。该泵公称压力为31.5MPa、公称流量为500L/min,工作电压1 140/660V,选用Φ25mm的KJR51-8高压胶管。

3水力压裂试验实施过程及分析

3.1水力压裂实验

仅对1#压裂孔进行叙述。1#压裂孔从2014年7月29日10点16分开始压裂,压力逐步上升,10点31分压力达到最大值12.53MPa,之后压力略有下降并随之在12MPa左右波动,20点整停止压裂,此时压力为12.12MPa,注水量60t。7月30日15点30分开泵继续压裂,孔口压力最大为14.17 MPa,20点03分停泵,此日累计注水量30t。7月31日至8月2日又进行了3次压裂,孔口压力较稳定,于15MPa左右波动,8月2日19点30分压裂孔左右20m范围内巷道顶板出现渗水现象,于是停止本次1#压裂孔压裂工作。孔口压力曲线如图2所示。注水结束后的保压过程中孔口压力下降较缓慢。1#压裂孔压裂累计注水量总共约261t(稍大于计算值255m3),压裂整个过程中未出现其他异常现象。从图2可以看出,实际起裂压力小于理论结算结果,是由于计算时未考虑孔隙压隙面以及不同程度的裂隙、上覆岩层的支撑力、参数选取偏大、煤层中存在许多原生裂作用等多方面原因造成的,是符合工程实际的[8]。

3.2水力压裂效果考察

1) 考察钻孔布置

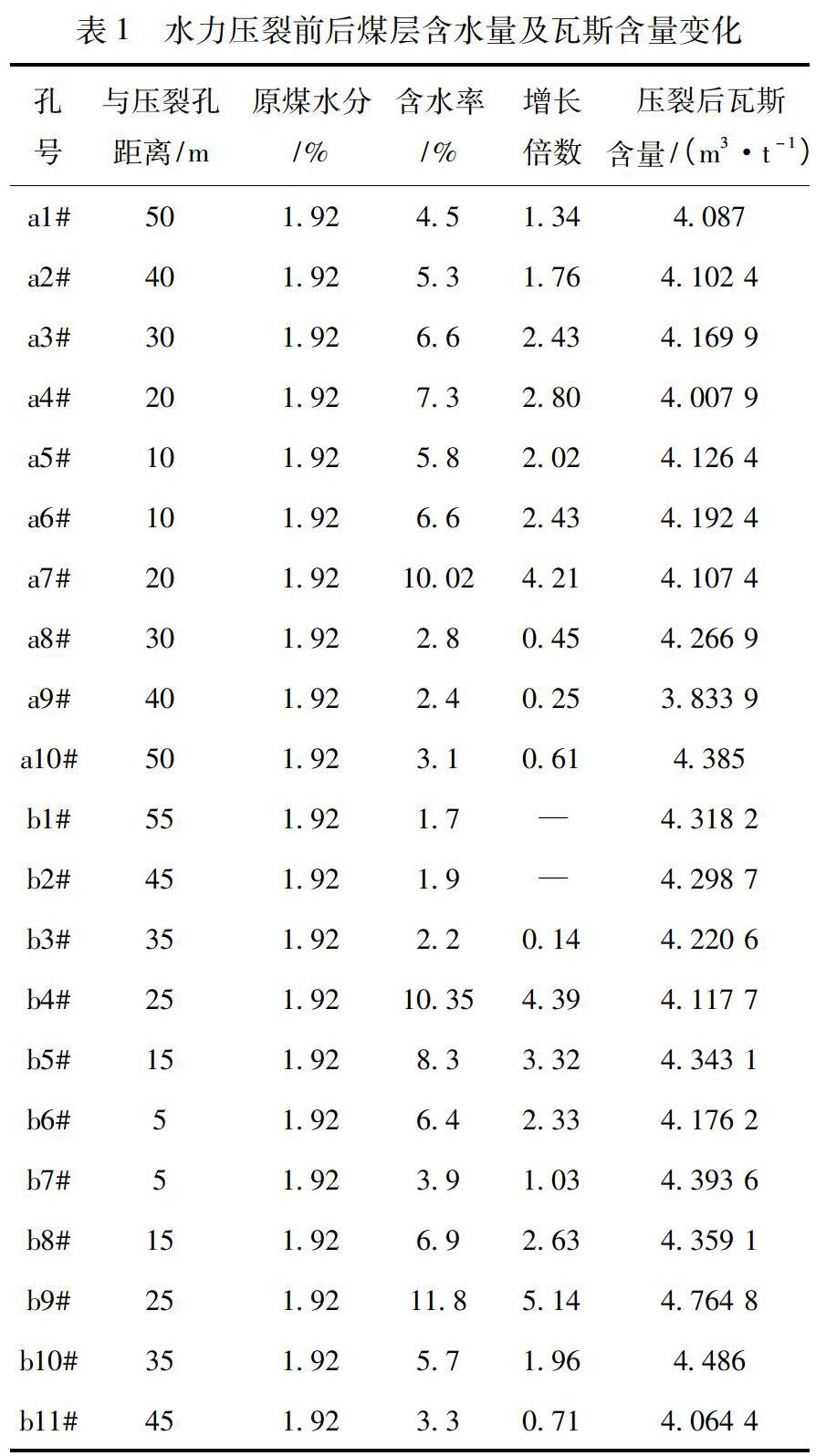

水力壓裂效果考察钻孔布置如图3所示(倾向:钻孔编号为a#,走向:钻孔编号为b#)。其中,a2#和a9#钻孔兼作测压孔,各考察孔及测压孔后期当作抽采钻孔使用。

2) 水力压裂区域瓦斯参数测定

瓦斯压力测定。水力压裂后煤层瓦斯压力曲线如图4所示。测压第5天时,压力表压力值达到0.50MPa,之后连续观测四天后压力值不再变化。即本次水力压裂13-1煤后,测压钻孔测得的最大的瓦斯压力为0.50MPa,相比原始煤体瓦斯压力1.05MPa大幅度降低。

瓦斯含量及含水率测定。压裂前后含水量及瓦斯含量变化如表1所示。可以看出,经过水力压裂后该区域瓦斯含量明显降低到3.83~4.76m3/t(原始瓦斯含量为5.71m3/t);压裂孔附近部分钻孔煤层含水率升高明显,距压裂孔倾向35m、走向50m范围以内煤层含水率明显高于原始煤体含水率1.92%,由此判断1#压裂孔水力压裂影响半径沿13-1煤层倾向达35m、沿走向达50m。

3) 透气性系数计算

根据煤层径向不稳定流动理论结合原始瓦斯压力、煤层瓦斯含量及钻孔参数确定其透气性系数。经过计算,经水力压裂后的煤体的煤层透气性系数为0.365 6m2/(MPa2·d),较压裂前13-1煤层透气性系数提高了6.17倍。

4) 抽采效果考察

压裂区瓦斯抽采平均浓度稍低于未压裂抽采浓度,但其百孔抽采量最高达到1.19m3/min,平均百孔抽采量为0.52m3/min,相比未压裂区域平均百孔抽采量0.42m3/min提高了约23.8%;单孔抽采纯量由压裂前的0.006 7m3/min提高到压裂后的0.009 8 m3/min,提高了46.3%,抽采效果提升明显。抽采浓度及抽采量变化曲线如图5所示。

未压裂考察单元走向长70m,瓦斯含量为5.71m3/t,单元瓦斯储量14.61万m3,预抽达标时间为69天;压裂考察单元走向長90m,瓦斯含量为4.76m3/t,单元瓦斯储量16.22万m3。预抽达标时间为45天,相比未压裂单元提前了24天,预抽时间同比缩短了35.8%。

4结论

1) 对含瓦斯煤体实施高压水力压裂后,试验区域煤层瓦斯含量由原始含量5.71m3/t降低到3.83~4.76m3/t。

2)经水力压裂后,13-1煤层透气性系数由0.050 99m2/(MPa2·d)提高到0.365 6m2/(MPa2·d),透气性系数提高了6.17倍。

3)抽采效果提升明显:单孔抽采纯量由压裂前的0.006 7m3/min提高到压裂后的0.009 8m3/min,提高了46.3%;平均百孔抽采量0.42m3/min提高到0.52m3/min,提高了23.8%;预抽达标时间相比未压裂单元提前了24天,预抽时间同比缩短了35.8%。

4) 经过水力压裂后,测压钻孔测得的最大的瓦斯压力为0.5MPa,相比原始煤体瓦斯压力1.05MPa,大幅度降低。

5) 经水力压裂后,压裂孔附近煤层含水率明显升高,得出水力压裂影响半径沿倾向方向达35m,沿走向方向达50m。

参考文献:

[1]雷毅.松软煤层井下水力压裂致裂机理及应用研究[D].北京:煤炭科学研究总院,2014.

[2]王志磊.低透气性煤层井下水力压裂技术研究[D].北京:中国矿业大学,2015.

[3]唐书恒,朱宝存,颜志丰. 地应力对煤层气井水力压裂裂缝发育的影响[J].煤炭学报, 2011,36 (1):65-69.

[4]翟成,李贤忠,李全贵.煤层脉动水力压裂卸压增透技术研究与应用[J].煤炭学报,2011,36(12):1 996-2 001.

[5]夏彬伟,胡科,卢义玉,等. 井下煤层水力压裂裂缝导向机理及方法[J].重庆大学学报,2013,36(9):8-13.

[6]许露露,崔金榜,黄赛鹏,等. 煤层气储层水力压裂裂缝扩展模型分析及应用[J].煤炭学报,2014,39(10):2 069-2 074.

[7]程亮,卢义玉,葛兆龙,等. 倾斜煤层水力压裂起裂压力计算模型及判断准则[J]. 岩土力学,2015,36 (2):444-450.

[8]郭信山.煤层超高压定点水力压裂防治冲击地压机理与试验研究[D].北京:中国矿业大学,2015.

[9]蔺海晓,季长江,刘晓. 穿层钻孔水力压裂试验研究[J]. 安徽理工大学学报,2015(3):26-29.

[10]蔡峰,刘泽功. 深部低透气性煤层上向穿层水力压裂强化增透技术[J].煤炭学报,2016,41(1):113-119.

(责任编辑:李 丽,吴晓红,编辑:丁 寒)