KDON-5600/14000空分装置运行总结

2017-09-08初日召

初日召,李 勇,王 庄

(青岛海晶化工集团有限公司,山东 青岛 266000)

KDON-5600/14000空分装置运行总结

初日召,李 勇,王 庄

(青岛海晶化工集团有限公司,山东 青岛 266000)

介绍了空气精馏装置工作原理和流程,总结了开车调试运行中的操作关键点、容易出现的问题及相关工艺控制指标。

空气精馏;压缩机;分子筛;精馏;工艺控制

青岛海晶化工集团有限公司(简称海晶化工)建设乙烯氧氯化法40万t/a聚氯乙烯搬迁项目,包括烧碱、空分、循环水、无离子水、热电等配套工程。为VCM装置运行提供原料氧气和全公司保安氮气的空分装置共投资四千余万,该装置是由四川空分集团承建的EPC工程,其装置空气处理量为31 000 Nm3/h;生产能力为:氮气14 000 Nm3/h、氧气5 600 Nm3/h。

海晶化工空分装置于2015年5月开始调试运行,针对调试运行过程中出现的一些问题,海晶化工技术人员进行了部分优化,现就空分工艺原理、操作关键点及工艺优化进行介绍。

1 空分装置工艺原理

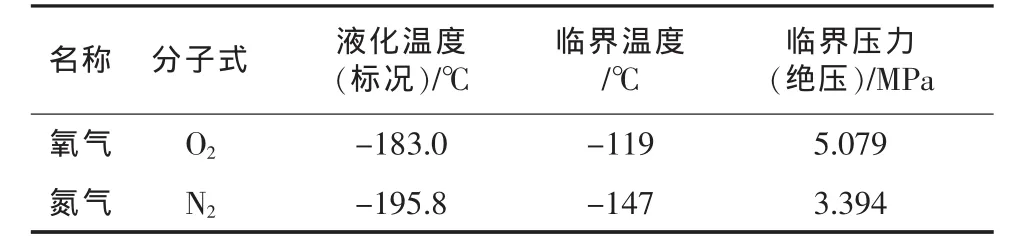

空气主要由氧气、氮气、二氧化碳、惰性气体、水分及其他杂质组成,而干燥空气按质量分数计算,其中,比重较大的为氧气占约23.1%、氮气占约75.5%,这2种气体的物理性质见表1。

表1 氯气和氧气物理性质

空分装置在将外界空气进行过滤干燥并除去杂质气体后,利用空气中氮气和氧气沸点不同,将液态空气进行多次的部分蒸发与部分冷凝,从而达到分离各组分的目的。

2 工艺流程简述

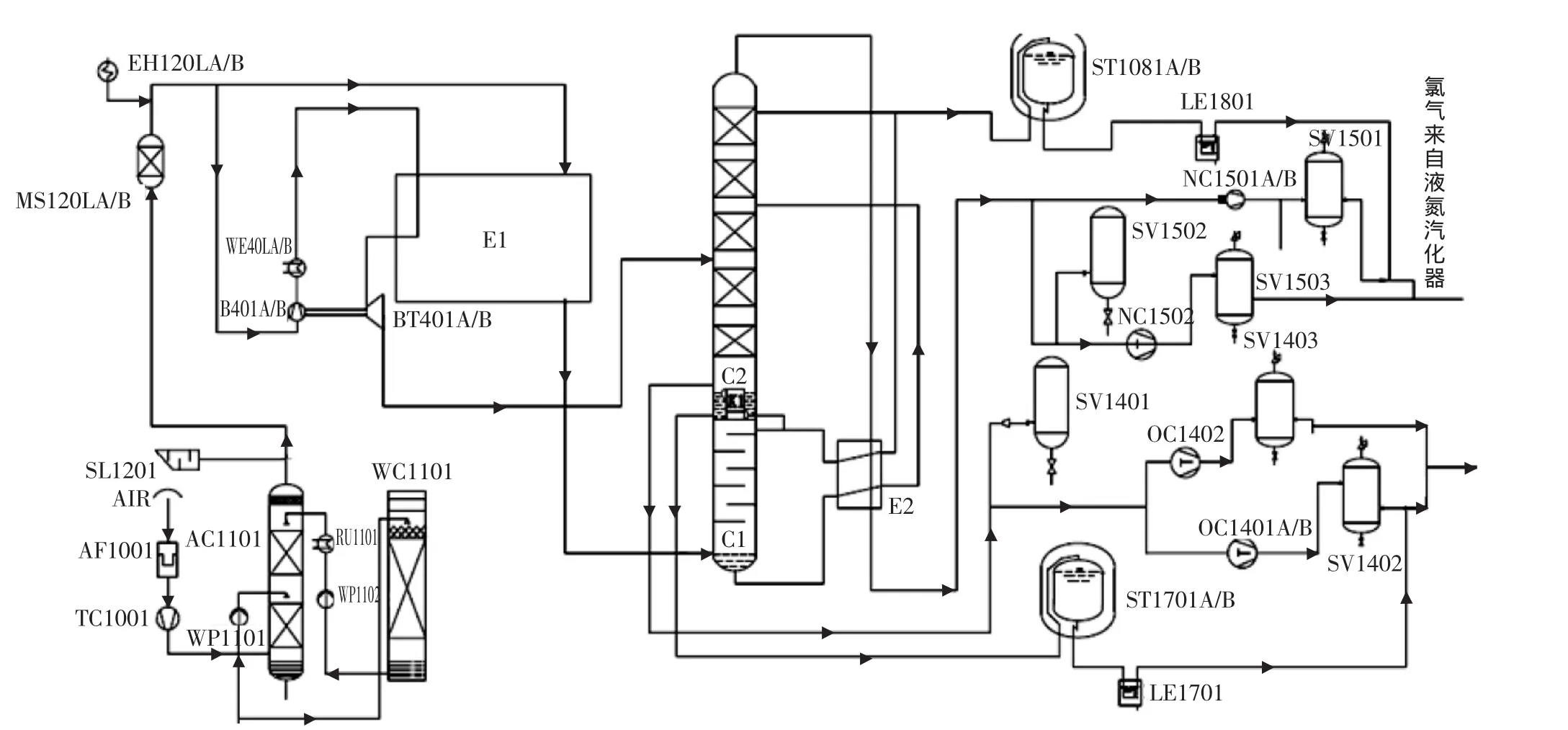

31 000 Nm3/h空气经自洁式空气过滤器AF1001除去灰尘及其他杂质,后由空压机TC1001压缩进入空气预冷系统。冷却后的空气进入纯化系统,在纯化器MS1201A/B除去水分、二氧化碳、碳氢化合物。纯化后空气部分进入增压膨胀机ET401A/B增压端后经主换热器E1-A/B换热,再次进入增压膨胀机WE401A/B膨胀端做功,被冷却至-164℃,进入上塔C2参与精馏。同时纯化后剩余空气直接进入主换热器E1-A/B,被冷却至-172.2℃后进入下塔C1参与精馏。在下塔C1中经精馏作用在塔顶得到纯氮气并在顶部主冷凝蒸发器K1被冷凝,在氮气被冷凝的同时,主冷凝蒸发器K1外的液氧被汽化。被冷凝的液氮一部分作为下塔C1的回流液,另一部分则经过冷器E2过冷并节流后送入上塔C2,少部分作为产品液氮进入储罐。在下塔C1下部的富氧液空经过冷器E2过冷并节流后进入上塔C2参与精馏,在上塔C2经再次精馏,得到纯度为99.6%的产品氧气5 600 Nm3/h,纯度99.99%的产品氮气14 000 Nm3/h和污氮气10 400 Nm3/h,产品氮气和氧气均经主换热器E1-A/B复热至常温并经压缩机加压后送至相关用户,工艺流程图见图1。

3 相关装置指标及相关运行经验

3.1 空气过滤及压缩

由自洁式过滤器、压缩机组成除去空气中的机械杂质并给空气加压输送。

关键点及运行总结:(1)空气吸入口采用自洁式空气过滤器,过滤器安装地点要求周边空气源无污染,附近区域内不要有其他可能的泄漏源,避免其他杂质及危险气体进入空分系统内集聚产生危险;保证过滤器压差在1 kPa内避免影响进气量;(2)压缩机选用为保持压缩机出口压力稳定,保证后续装置平稳运行;(3)在开车调试过程中出现压缩机入口导叶阀门不动作,拆检发现阀瓣被空气中未过滤掉的污染物卡住,建议以后长时间停机后对导叶阀门每天进行开关。

3.2 空气预冷系统

由空冷塔、水冷塔、制冷机组等组成,对加压后高温空气进行冷却并去除洗涤空气中部分SO2、SO3、NH3和粉尘等有害杂质。

关键点及运行总结:(1)控制空冷塔液位稳定并保持在工艺要求范围内,液位过低易造成空气反串至循环水回水管线造成压力波动且能联锁停机;液位过高,水在高速气体的冲击下突破塔顶除雾器进入分子筛,给分子筛增加负荷,更严重会出现淹塔现象。海晶化工在2015年7月出现过一次紧急停车,停车后因操作经验不足未及时关闭泵出口阀门造成循环水经过空冷塔后进入分子筛系统;(2)保证空冷塔出口温度在16℃以下并不含游离水。温度过高,空气含湿量增大会给后续的纯化系统增加负担,也会造成后续的空气温度高使精馏系统紊乱;(3)尽可能保证外供循环水的清洁并加装过滤器,避免对空冷塔内填料造成阻塞影响换热效果。

3.3 空气纯化系统

由2台纯化器、2台加热炉组成(1台工作同时另1台再生),其中,纯化器内上层为分子筛,下层为氧化铝。主要用于除去空气中的水分、二氧化碳及碳氢化合物,防止在后续系统中产生冰堵及其他危害。纯化器工作原理为高压常温吸附,低压高温解吸,2台纯化器轮流工作,每4 h进行1次切换。

图1 工艺流程图

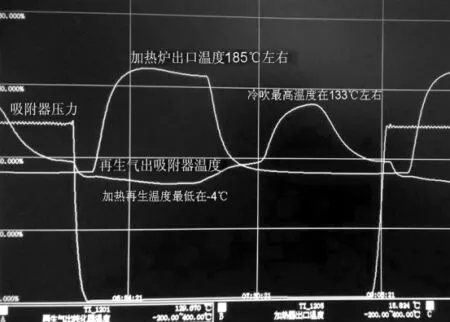

关键点及运行总结:(1)在空分系统的开停车过程中,员工操作一定要严格遵守操作文件进行,避免出现压力的突然变化而造成对纯化器内氧化铝和分子筛吹翻。海晶化工2015年在装置调试期间因系统停车后系统余压存于管道当中,当操作人员在对纯化器进行程序手动重置后进纯化器阀门打开,系统内余压瞬间释放,当再次开车时出现水分不达标,及时多次对纯化器进行再生也无法满足工艺要求,在打开纯化器后发现顶部分子筛表层已不规整,造成空气走“短路”无法去除水分和二氧化碳,最后将分子筛和氧化铝重新进行铺装后才恢复正常;(2)并热炉启动前确认好阀门状态,防止形成干烧;(3)需关注纯化器再生曲线(正常再生曲线图见图2)并严格控制再生过程控制指标。

其过程由卸压-加热-冷吹-均压-在线组成,其中卸压期间的变压过程就会有少量二氧化氮和水分解吸出来;加热过程控制加热炉出口温度在185℃左右,主要对上部分子筛进行再生,因解吸需要吸热及被水分和二氧化碳带着热量,所以出纯化器污氮气温度持续下降最低至-4℃,当温度开始上升时加热过程结束进入冷吹阶段;冷吹主要是利用前期纯化器吸收的热量对氧化铝进行再生,所以在此过程中纯化器出口温度持续上升并达到一个最高点称为“冷吹峰值”(130℃左右),这就说明纯化器已经再生完毕,随着冷吹继续进行温度逐渐降至常温为并入系统做准备。冷吹峰值是再生是否完善的一个标志与再生温度、再生污氮气流量和空气源密切相关,在青岛地区冬天和夏天峰值也不一样,因为空气在夏季湿度较大但是再生温度和流量不变,峰值会有所降低。通过曲线图形也能反映出纯化器是否正常,如出现多个峰值,可能是出现床层不均匀的情况。

3.4 增压膨胀机及分馏系统

主要由2台增压膨胀机、2台主换热器、分馏塔及加压输送设备组成。增压膨胀机是空分装置冷量直接来源,纯化后部分空气(3 600 Nm3/h)先经增压端增压,再经冷却后进入主换热器,然后再进入膨胀端进行绝热膨胀产生所需的冷量,与此同时产生的机械功给增压端做功,膨胀后的低温气体进入上塔参与精馏,其余大部分纯化空气经主换冷却后进入分馏下塔参与精馏。低温气体在精馏塔内经过多次的精馏在上塔内采出氧气和氮气,并经主换复热至常温,加压后送至用户使用。

图2 正常再生曲线图

关键点及运行总结:(1)根据膨胀端气体出口压力,控制出口温度确保膨胀端低温气体不液化,以免对叶轮造成冲击损坏;(2)控制纯化后气体露点小于-65℃,二氧化碳含量小于1×10-6,避免低温形成凝结物阻塞主换热器;(3)为防止干蒸发造成液氧中乙炔的富集,精馏塔主冷凝蒸发器必须保证全部浸没在液氧中,定期检查接地并确保良好,操作人员必须关注液氧中乙炔含量在0.01×10-6~0.1×10-6,如果浓度过高需加大液氧的采出量并加大增压膨胀机负荷,如果效果仍然不好需对系统停车进行加温处理,并对纯化系统分子筛进行彻底加热再生;(4)保证冷箱干燥净化气的吹送,避免外界湿度大的空气进入形成凝结物进而对冷箱造成外力损坏。定期检查保冷珠光砂的料位,如有沉积及时进行填充,以保证要求的保冷效果。

3.5 装置主要工艺控制指标及成本汇总

(1)主要控制指标,见表1。

表1 主要控制指标

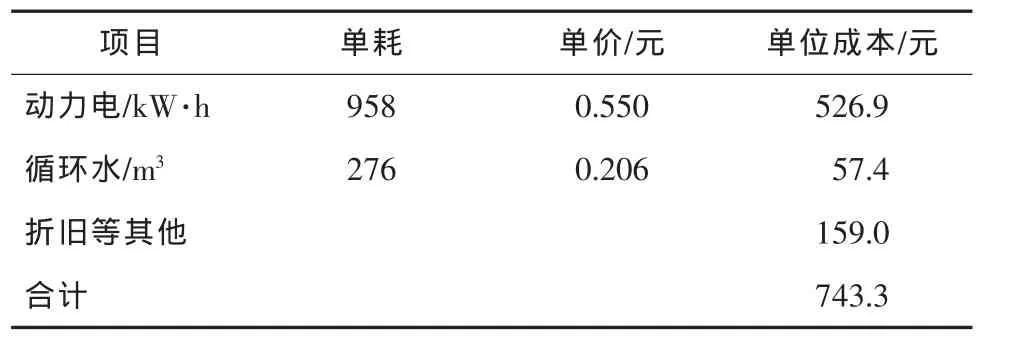

(2)氮气及氧气成本统计

氧气成本(以km3计),见表2;b.氮气成本(以km3计),见表3。

4 装置安全防护要点

(1)凡是和氧接触的部位和零件使用前要进行脱油脱脂操作,都要确保绝对的无油和无油脂。

表2 氧气成本(以km3计)

表3 氮气成本(以km3计)

(2)工艺操作人员不能穿易产生静电的衣物。操作人员衣物被氧气浸渍,应及时进行空气置换,避免出现事故,切勿长时间在富氧环境下停留。

(3)氧气阀门的操作不可用金属物进行敲击且操作时要缓慢进行。

(4)严禁人员进入氮气增浓区域。如需进入需进行彻底通风置换并取样合格,且在安全人员监督下进入。

(5)防止冻伤。处理低温液体时需穿着符合要求的防护用具,裤脚不能塞进鞋子内防止低温液体直接接触皮肤。

5 结语

该套31 000 Nm3/h空分装置是青岛海晶化工集团采用的第一套深冷工艺制氧制氮装置,装置运行1年多,针对调试中出现的部分问题也进行了技术改造,也为后续的稳定运行提供了保障。目前,此套装置已完成性能验收并无事故完全稳定运行半年以上。

Introduction and operation summary of KDON-5600/14000 air separation unit

CHU Ri-zhao,LIYong,WANG Zhuang

(Qingdao Haijing ChemicalCo.,Ltd.,QIngdao 266000,China)

The working principle,flow chart,key points of operation,operation problems and relevant process controlindexes ofairdistillation unitare introduced.

Airdistillation;compressor;molecularsieve;rectification;process control

TQ116.11

B

1009-1785(2017)08-0028-03

2017-05-09