离子膜电解工艺降低自用碱单耗的方法

2017-09-08于海军

于海军

(黑龙江昊华化工有限公司,黑龙江 齐齐哈尔 161033)

离子膜电解工艺降低自用碱单耗的方法

于海军

(黑龙江昊华化工有限公司,黑龙江 齐齐哈尔 161033)

通过对离子膜电解槽生产工艺过程的分析,跟踪生产实际,找到节约烧碱的根源,降低自用碱的使用量,从而降低吨碱单耗,进一步降低生产成本,达到了降本增本的目的。

离子膜;电解;烧碱;消耗

黑龙江昊华化工有限公司双“三十”项目运行至今已6年,降低烧碱生产成本,提高产品市场竞争力,保证装置长、稳、优运行。目前吨碱的单耗和装置设计值相比存在一定的差距,急需加以解决。如果能降低吨碱单耗,不仅能增加市场竞争力,还能提高生产装置的稳定性。2016年5月吨碱成本碱单耗平均22.3 kg/t产品,装置设计值为20 kg/t产品,行业最佳实践18 kg/t产品,6月成立精益六西格玛绿带项目组,通过DMAIC路径:定义、测量、分析、改善、控制对项目进行改善。

1 定义阶段

(1)确定基线。自用碱单耗22.3 kg/t碱;目标:自用碱单耗20 kg/t碱,极限目标:自用碱单耗18 kg/t碱;

(2)数据来源。基线为2016年5月实际消耗数据均值;

(3)目标及极限目标设定理由,目标为装置设计值,极限目标为行业最佳值;

(4)查找影响碱单耗的几大因素Y1/Y2/Y3,并收集数据。

Y1为一次盐水加碱累积量,数据来源于DCS显示累计除以当天产量,每天收集。

Y2为树脂塔加碱累积量,数据来源于DCS显示累计除以当天产量,每天收集。

Y3为脱氯加碱累积量,数据来源于DCS显示累计除以当天产量,每天收集。

2 测量阶段

(1)确定影响Y1一次盐水加碱量数据的收集计划,分别对滴定测量样品、光谱测定仪样品做真实性检验分析。对影响Y1加碱单耗的11个过程输入因子做因果矩阵并逐一进行打分,从中筛选出了3个分值最高的输入因子。因原盐供应商固定,含镁指标0.08%~0.12%,符合原盐指标要求故对此项不加分析。其余2个因子化盐后过碱量及加碱后精盐水镁含量做测量系统人的因素分析中数据真实可信。

(2)影响Y2因子有7项,属生产固定模块每天加碱量一定,故对Y2的影响因子不加以分析

(3)影响Y3脱氯加碱数据DCS收集。对影响Y3加碱单耗的9个过程输入因子做因果矩阵并逐一进行打分,从中筛选出了4个分值最高的输入因子,经团队讨论将加碱位置做快赢,对其余3个因子进一步分析,具体措施见表1。

表1 改变真空脱氯加碱位置

(4)结论。通过秋季检修对脱氯加碱进行快赢改善,碱单耗从22.2 kg/t降低到21.3 kg/t(快赢效果明显,但和项目目标值20 kg/t还存在较大的差距)。

测量阶段小结:(1)通过过程图共找到32个X;(2)通过因果矩阵共筛选出7个X。(X1—原盐质量、X5—化盐加碱量、X6—加碱后过碱量、X19—加碱前pH值、X22—脱氯加碱量、X23—加碱后pH值、X24—加碱位置)。

因为X1原盐产地稳定、质量稳定,故对X1不加分析。

Y2属于生产固定模块,加碱一定故不做分析。

Y3中的X24利用秋季检修进行快赢改善。

3 分析阶段

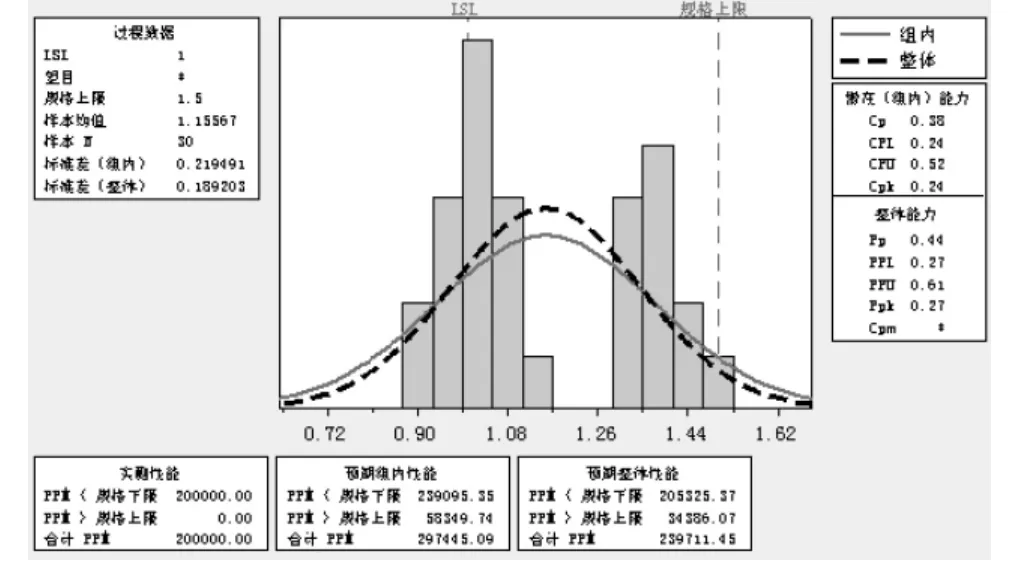

将分别验证Y1的2个输入因子X5、X6和1个输出因子X7镁含量。Y3的3个因子X19、X22、X23对各自相关Y3的影响,进一步识别根本原因,过碱量平均值的过程能力见图1。

图1 过碱量平均值(g/L)的过程能力

由图1看出,过碱量控制比较稳定,数据呈正态分布,但过碱量控制在0.26~3.08 g/L,可保证Mg2+和OH-的充分反映,但过量的加碱不仅增加了自用碱的消耗,在后序中和时也增加了酸的消耗。现在工艺控制虽然稳定,但是CPK=1.41表现能力过剩,见图2。

图2 含镁(mg/L)的过程能力

由图2看出,CPK=4.1,说明含镁控制能力过剩。

加碱前CPK=0.24过程能力弱,图形显双峰状态,表现2个极端希望用此绿带项目加以改善,312pH值的过程能力见图3。

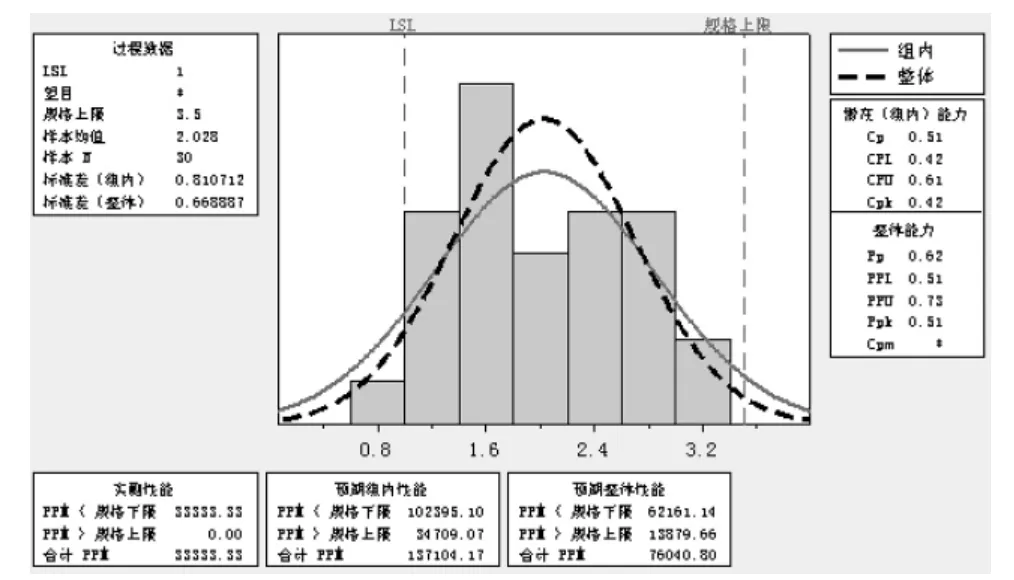

图3 312pH值的过程能力

脱氯加碱控制过程能力CPK为0.42,过程能力一般,另外加碱波动比较大,是否可找到稳定的区间、是工程技术人员首先要解决的问题,也是该项目能否成功的关键。

用多元回归分析方法对3项需要解决措施进行了回归分析、并逐项分析了相关性。通过团队协商一致,将在下一阶段重点寻找盐水过碱量对碱单耗有显著影响;脱氯加碱后pH值对碱单耗有显著影响,见图4。

4 改善阶段

4.1 Y1、X6精制加碱过碱量水平选择分析

精制加碱除镁原理为在盐水中加入氢氧化钠溶液,使其和盐水中的Mg2+反应,生成不溶性的氢氧化镁沉淀,其反应式如下:

Mg2++2OH-→Mg(OH)2↓

氢氧化钠的加入量必须超过反应式的理论需要量,本工艺控制过量氢氧化钠为0.1~0.3 g/L。

图4 脱氯塔用碱(T)_1的过程能力

但在实际生产中为了将Mg2+除净,过碱量长期控制高限0.26~0.3 g/L,增加了自用碱单耗。

项目团队根据生产现状,为保持生产稳定改善3天过碱量值,分析镁含量的变化量(是否超出生产要求的指标Mg2+含量≤0.02 mg/L)

试验方案:

(1)第一天过碱量设定为:(0.26±0.02)mg/L;

(2)第二天过碱量设定为:(0.22±0.02)mg/L;

(3)第三天过碱量设定为:(0.18±0.02)mg/L。

样本数量为36个/水平

结论:P值小于0.05,接受备择假设,改善前状态:0.26~0.30 g/L。

改善后状态:0.16~0.20 g/L改善后镁离子含量没有超出指标要求,达到项目目标,见图5。

图5 含镁(mg/L)按改善前、改善后的单值控制图

4.2 X23改善计划及与X23相关X19试验范围确定

脱氯加碱原理:脱氯加碱属化学脱氯,含氯淡盐水在碱性条件下pH值为10.0~11.0后加入10 wt%亚硫酸钠溶液以彻底除去残余的游离氯。脱氯后盐水送至一次盐水工序,化学反应式如下:

Cl2+2NaOH→NaOCl+NaCl+H2O

NaOCl+Na2CO3→Na2SO4+NaCl

但在实际生产中为了将Cl2除净,控制含氯淡盐水ORA<-50 mV,碱pH值长期控制高限为10.5~11.5,增加了自用碱单耗。

项目团队一致认为,X19加碱前pH值在分析阶段虽然与Y3没有直接关联,但与X23加碱后pH值有关联,若想X23加碱后pH值低限并平稳控制降低碱耗,必须保证加碱前pH值平稳。项目团队根据生产出现过的区间值,设定实验范围。

(1)X23加碱后pH值:由于脱氯加碱属化学脱氯,含氯淡盐水在碱性条件下pH值为10.0~11.0后加入10 wt%亚硫酸钠溶液以彻底除去残余的游离氯。根据历史数据选定区间值,加碱后pH值控制为10.0~11.5。

(2)X19加碱前pH值:真空脱氯物理脱氯是指在酸性条件下及真空度作用下把溶解在液体的氯气吸脱。根据历史数据选定区间值控制加碱前pH值控制为0.8~1.6,见表2。

表2 X19、X23加碱前后pH值对比

由于在生产中进行试验易造成生产波动,所以在DOE试验前先对历史观数据进行了充分的分析得出以上的试验水平。

4.3 设计说明

在现有流程控制上、下限附近综合考虑安全、环保和实验成本的基础上,通过团队成员反复讨论后进行二因子两水平实验。又因加碱前后pH值的平方与Y3有影响,所以采用响应曲面实验设计,不需新增投资,但有生产出不合格品的风险,在做实验期间,加大对产品分析频次(1天1次提高为1班1次)确保不合格品第一时间发现以便进行处理。

结合实验分析,团队人员进行认真充分的讨论,认为在现有流程中以一个点为控制限长期运行可行性较小,结合在实际操作的经验确定加碱前pH值控制在1.5~1.6;加碱后pH值控制在10.0~10.1。

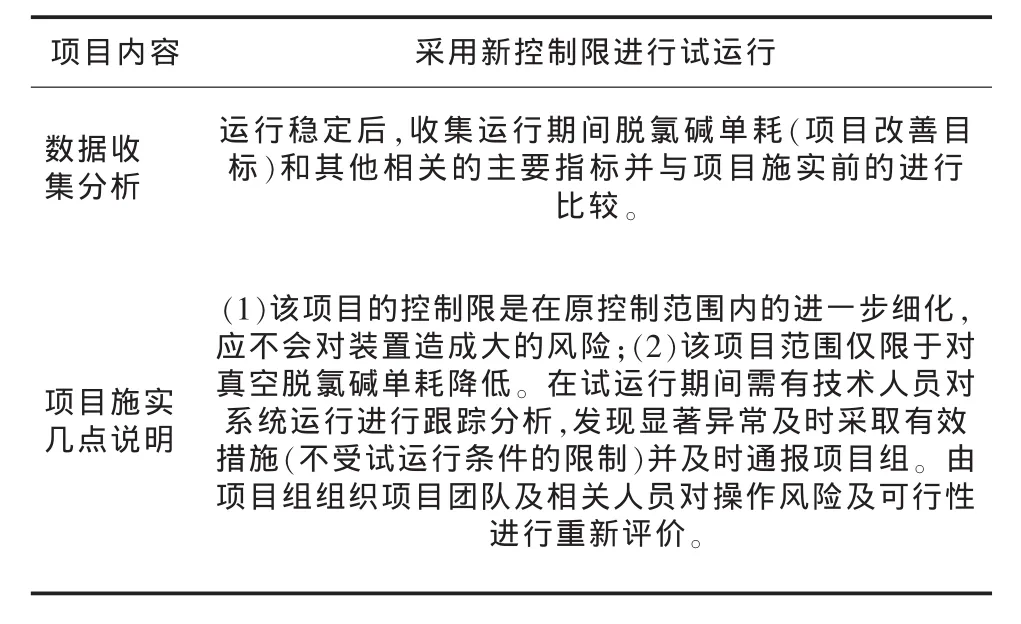

4.5 试运行控制计划(见表3)

表3 试运行控制计划

4.6 试运行条件(见表4)

表4 主要参数试运行控制计划表

通过改善前后对比,改善后的碱单耗有明显的下降为20.035 kg/t。

达到项目目标每吨碱的自用碱单耗20 kg/t的目标。

4.7 改善措施小结和标准化

(1)在工艺操作规程的变更后,车间工艺员对全体操作人员进行了系统的培训。

(2)在严格执行新的工艺参数同时,班组长加强项目的限制性指标控制。

(3)通过近期装置运行来看,自用碱单耗及产品质量都处于较好状态。

4.8 项目财务节省预估

经过从以上几个方面的调整,每吨自用碱单耗下降2.3 kg,按装置年产能22万t计,全年可减少碱消耗506 t,按碱单价2 450元/t(含税)计算,全年可减少支出123.97万元。

收益=碱平均价格(含税)(元/t)×碱减少消耗量(吨)÷10 000

=2 450×2.3×220 000÷1 000÷10 000

=123.97(万元)

通过这项持续改进项目的实施,提高了生产装置稳定性,改善了员工的作业环境,社会效益显著。

天津滨海新区对危化企业实施常态化监管

天津港“8·12”重大火灾爆炸事故发生两年来,天津滨海新区持续加强对危化企业、安全风险点的分析研判,形成了城市安全风险评估报告、电子地图,建成危化品企业安防网,监管日益实现常态化。

2015年8月12日,位于天津市滨海新区天津港的瑞海公司危险品仓库发生特别重大火灾爆炸事故。

事故发生后,滨海新区对全区安全风险进行了深入调查及系统分析,先后形成了城市安全风险评估报告、城市安全风险电子地图;对新区583家危险化学品企业进行全面排查摸底,实现以“一张图”展示全区危化品企业分布情况;对全区94家企业141处重大危险源进行全面梳理,建立台账;对32家企业48处一级重大危险源开展定量风险评估,制定专项整治方案。

滨海新区还建成了危化品企业安防网,实现了新区区级、功能区和街镇级、企业级三级危化品企业24小时不间断视频在线监测。目前,滨海新区危化品企业安防网在线监测平台已完成241家企业入网,自去年6月份开始全天值守以来,每天通过安防网接收企业危化品情况日报表,日报率达100%。

同时,天津港集团完善安全生产主体责任落实体系。公司21个部门和79个企业按要求递交《安全生产责任目标认定书》及《安全生产承诺书》,并依据相关制度制定考核标准。通过持续强化安委会工作机制,完善安全管理制度体系。

天津港集团对危货作业企业、生产安全事故应急管理和物资公司自营加油站等专项开展安全检查。今年以来,集团所属企业开展班组级隐患排查13万余次。

宜宾海丰和锐入选首批绿色工厂示范企业

近日,国家工业和信息化部发布了《2017年第一批绿色制造体系示范名单》,宜宾天原集团下属的海丰和锐公司入选国家首批绿色制造体系绿色工厂示范企业,这是西南地区唯一一家获此殊荣的氯碱化工企业。

从2008年起,海丰和锐公司先后投入两千多万元,通过自主创新,开发了三段法精馏尾气净化回收利用装置,解决物料流失问题。

该装置采用目前先进的变压吸附技术,通过三段吸附处理,第一段回收其中氯乙烯,第二段回收其中的乙炔气体,第三段回收其中的氢气,氯乙烯、乙炔、氢气均是我公司的物料原料,通过变压吸附处理的惰性气体进行排放处理,实现对环境的零污染,每年实现的效益在500万元以上。

据了解,该项技术获得了四川省科技进步奖。此外,海丰和锐公司还相继实施了全工业废渣新型干法制水泥技术项目、低汞触媒研究与应用项目,大力发展节能、清洁生产循环经济。日前,海丰和锐被列入了国家首批绿色制造体系绿色示范工厂,成为西南地区氯碱化工行业唯一入选的企业。

Ionic membrane electrolysis process alkaliconsumption reduce for private use

YU Hai-jun

(Heilongjiang Haohua ChemicalCo.,Ltd.,Qiqihar161033,China)

Through the analysis ofthe production process ofionic membrane electrolytic tanks,tracking the production practice,find the root of the caustic soda,saving reduce the usage of self-use alkali,alkali consumption reducing tons,furtherreduce production cost.

ion membrane;electrolysis;caustic soda;consumption

TQ114.26

B

1009-1785(2017)08-0011-04

2017-06-12