钻杆管螺纹型面信息在机测量方法研究*

2017-09-08孙兴伟于欣玉董祉序

孙兴伟, 于欣玉, 董祉序

(沈阳工业大学 机械工程学院,沈阳 110870)

钻杆管螺纹型面信息在机测量方法研究*

孙兴伟, 于欣玉, 董祉序

(沈阳工业大学 机械工程学院,沈阳 110870)

为解决因实际因素限制所导致的钻杆管螺纹无法应用现代测量方法检测的问题,设计并实现了钻杆管螺纹型面信息在机测量系统。基于激光三角原理采集螺纹型面原始数据,提出了一种将自适应莱依特准则与基于改进小波自适应阈值相结合的点云数据去噪方法,并应用该方法对扫描数据降噪处理;通过抗差最小二乘法对降噪后数据进行拟合,再根据拟合廓形导数情况对进行分段并提取特征点;最后通过提取的特征点计算螺纹廓形参数。该系统可以实现螺纹的在机非接触测量,操作简单且可以实时检测螺纹加工质量,提高了检测精度和效率。

管螺纹;激光测量;小波去噪;在机检测

0 引言

螺纹作为常见的连接结构在工程中被广泛使用,而管螺纹更是以其良好的密封、传动性能在石油工业中发挥着至关重要的作用。石油钻井时,钻杆是一根一根地用内外锥管螺纹联接在一起的[1]。目前各油田管子站均利用螺纹量规及螺纹检测单项仪进行接触式测量,这种测量方式工作量大、效率低、测量结果易受人为因素影响,且只能判断合格与否,不能综合给出更多螺纹参数的具体数值[2-3]。

激光三角测量法能避免接触测量过程中测头与工件间因接触压力产生的误差及测头对工件表面的划伤,有更高的检测速度和较高的检测精度。与其他非接触测量相比又有更大的测量范围和测量适应性[4-5]。而且目前已有的螺纹测量设备无法实现在机测量,检测后的再加工需要重新装夹找正,浪费生产时间而且会产生新的装夹误差,难以保证精度[6]。为了解决这一难题,并充分发挥激光三角测量原理的优势,设计实现了一种安装与SCK230型数控管螺纹修复车床上的在机检测系统,利用激光三角法和二维激光传感器获得螺纹轴截面轮廓数据,利用自适应莱以特准则和小波阈值去噪的方法去除随机误差,然后采用抗差最小二乘法对数据拟合,最后进行分段进而求出螺纹参数。并且通过利用位移传感器与计算机结合形成的智能系统实现了在实时在机检测,实现了管螺纹检测的智能化和高精度。

1 方案及工作原理

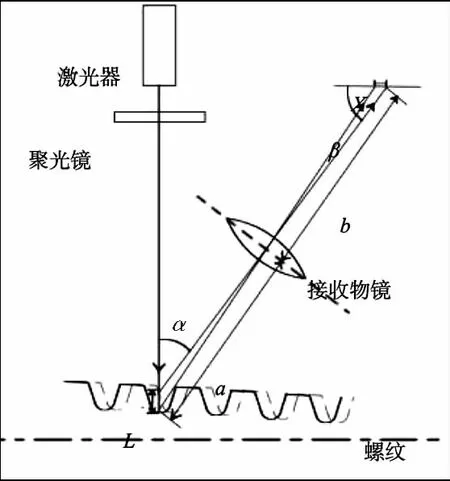

在激光三角法的测量过程中,由激光光源发出的一束激光通过聚光镜照射在待测物体平面上,通过待测物体表面的漫反射透过接受物镜最后在检测器上成像。当螺纹移动距离为L时,光斑在也发生相应的位移X。通过像移和实际位移之间的关系式,真实的物体位移就可以由对像移的检测和计算得到[7]。激光三角法的原理图如图1所示。其中,X为光斑移动距离,L为螺纹移动距离,α为入射光线与反射光线的夹角,β为经接收物镜折射后的光线与光敏面的夹角,a为物距,b为像距。并且各参数之间具有如下关系:

(1)

图1 激光三角法原理图

图2、图3分别是检测系统实际安装图和系统原理图,本文研发的管螺纹在机检测系统由机械支架、高精度二维激光位移传感器、控制器、数据采集系统几部分组成。传感器具有外部信号输入端,其通过机械支架安装在数控刀架上,伺服电机控制的Z轴丝杠驱动刀架运动的时,Z轴丝杠编码器将一定频率的脉冲信号入该输入端,传感器会在脉冲的有效边沿触发下向控制器同步输出测量的模拟量数据,在控制器数据中进行数模转换然后传输给上位机,待传感器的一次扫描完成后,上位机得到螺纹轴截面轮廓在X向、Z向的坐标并进行数据处理,根据廓形再计算出所需的螺纹参数,判定螺纹质量,将计算结果通过RS232 串口通讯给CNC,并在其屏幕上显示出各螺纹参数。

图2 检测系统实际安装图

图3 系统原理图

2 数据处理及算法

2.1 去除数据的粗大误差

受到螺纹表面性质及检测系统本身原理和环境因素的影响,位移传感器采集的螺纹廓形数据可能会含有粗大和随机误差,其中粗大误差是明显与螺纹廓形不符的离群数据。

综合测量原理和获得数据的特点,采用变系数自适应莱以特准则将粗大误差去除。为提高准确度进行了多次测量,以减小粗大误差,得到多个测量值,Z1,Z2,……,Zn。算数平均值:

在进行有限次测量时测量的标准差为:

当某些测量值的残差大于判别系数与标准差之积时,即:

认为该误差为粗大误差,测得数据Zd为离群数据,予以舍弃。

莱以特准则将T取为3,正态分布中含有随机误差的数据残差V落在±3σ以外的概率是0.27%,即认为当V>3σ时,才判定数据是异常值。但是本次实验不严格遵守正态分布,出现的粗大误差很可能在3σ之内,因此需要对莱以特准则进行改进。

设计变系数自适应莱以特准则,粗取T的值接近于零,后逐步扩大T的值直至有n/3个点被剔除,再计算平均值Z。

2.2 数据去噪

对去除粗大误差后的数据进行去噪处理。数据的噪声分析借鉴信号分析思想,将数据当做信号来进行噪声分析,目标是降低噪声的同时尽量保持原始数据的完整。传统的分析方法是建立在傅里叶变换基础上的全局变换,如低通滤波、中值滤波、平均滤波等,虽然可以抑制信号中含噪声的高频部分,但去噪的同时也会剔除一些真实的数据点,这就是传统去噪方法的局限性所在。由于小波变换在时域和频域都有良好的局部性质,因此对信号的低频和高频部分有更精确的分析处理。本文应用改进的小波阈值去噪方法对原始数据中随机噪声点进行去除。

小波阈值去噪的主要方法是先设定一个边界阈值λ,若小波系数大于λ,就认为这个系数主要是由信号引起,则对这部分系数进行保留[8]。如果小波系数不大于λ,就认定该系数主要是由噪声引起,则对这部分系数进行去除;再对得到的小波系数进行小波逆变换就得到经小波阈值去噪后的信号。具体步骤为:

(1)对含噪信号s(k)进行小波变换,得到一组小波分解系数Wj,k;

根据小波降噪方法的数学模型,叠加了高斯白噪声的信号可表示为:

s(k)=f(k)+e(k)

式中:f(k)为原始信号;e(k)为高斯白噪声,方差为σ2,服从N(0,σ2)分布。

因为噪声信号一般为高频信号,而测量数据通常表现为较平稳或低频信号,所以可通过小波方法对信号进行多层分解。即将噪声部分通过计算s(k)的N层小波分解,将其分离在高频部分,然后应用阈值算法对小波系数进行处理;再对信号进行重构就可以达到降低随机噪声的目的。对小波系数进行处理的软阈值算法为:

(2)

硬阈值算法为:

(3)

经典的软、硬阈值降噪方法虽然起到了降噪的作用,但仍有其弊端。软阈值算法计算的小波系数整体光滑性、连续性好,但是它的导数不连续,因此会难以求高阶导数,由于大于阈值的小波系数采取恒定值压缩,会丢失真实的高频信号,因此影响重构信号的真实性。硬阈值算法虽然可以避免软阈值的恒定偏差,但会产生间断点,得不到理想的降噪效果。为改进经典小波阈值降噪的缺点,在此提出并应用了一种新的改进过的阈值处理函数,表达式为:

(4)

2.3 数据拟合

只有对螺纹的测量数据进行拟合才能对螺纹进行数学描述,进而得到螺纹廓形和螺纹参数。本文采用抗差最小二乘法对降噪后的测量数据进行拟合。

测量数据的处理中使用最广泛的方法是经典最小二乘原理,但经典的最小二乘法不具备抵御误差的能力[10]。传统的最小二乘法权值是先验,而抗差最小二乘法权值是残差的函数。权函数体现了联合抗差的理念,对正常的观测值进行保权处理, 对非正常但又可利用的可疑值实行降权处理, 对于差异过大的粗差将其权值降为零使其淘汰,通过上述方法来达到去除误差的目的。应用抗差最小二乘法建立的理想的模型为:

(5)

(6)

式中,Z为轴向测量数据,V为残差向量。

设权矩阵为:

P=diagpi

最小二乘估计原理为:

(7)

(8)

(9)

由式(9)可解得参数向量的抗差估值,即:

(10)

其中,P为迭代权。根据式(6)求取残差:

VK=ZMK-X

求得权矩阵:

计算公式:

(11)

选择Huber权函数:

(12)

式中,c通常为2.0。通过过迭代求解,直至MK前后两次解的差值符合某一限差为止。

对经小波降噪后的螺纹轮廓数据应用抗差最小二乘法逼近拟合,再根据拟合曲线的导数情况对曲线进行分段,得到各段曲线方程后,就可以求得曲线间的交点,进而求得螺距,再根据螺纹外型参数关系求得牙高,牙型角,牙底圆弧半径等参数,最后结合螺纹参数标准,对所检测的螺纹是否合格做出评价。

3 实验结果

应用本测量系统对NC50型石油钻杆螺纹进行测量原始测量数据如图4所示。

图4 原始数据图

图4中明显可见螺纹左侧廓形出现尖峰,主要是因为激光在照射螺纹左侧光路可能会受到螺纹的阻碍,导致激光在螺纹牙内多次反射消耗影响测量结果。去除粗大误差后的数据如图5所示。

图5 去除粗大误差后的数据图

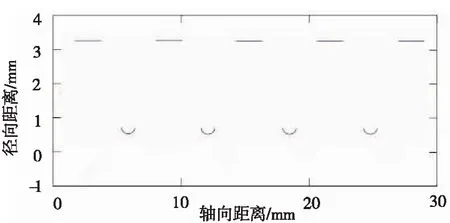

去除尖峰误差后的数据含有噪声,按改进后的小波阈值函数降噪后的数据如图6所示。

图6 降噪后的数据图

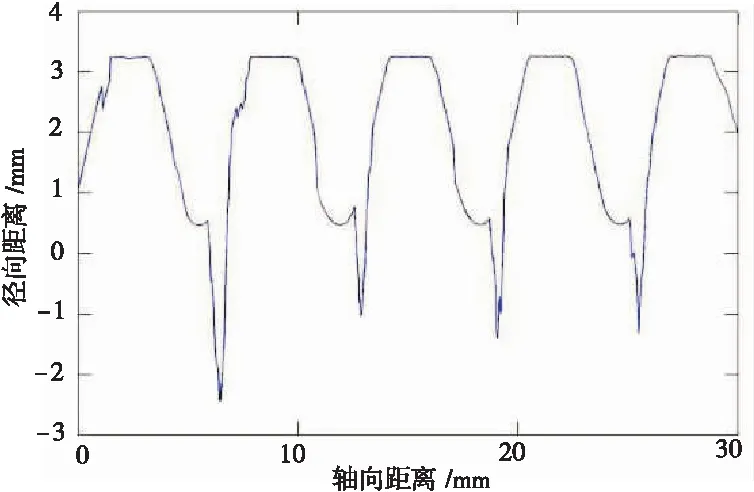

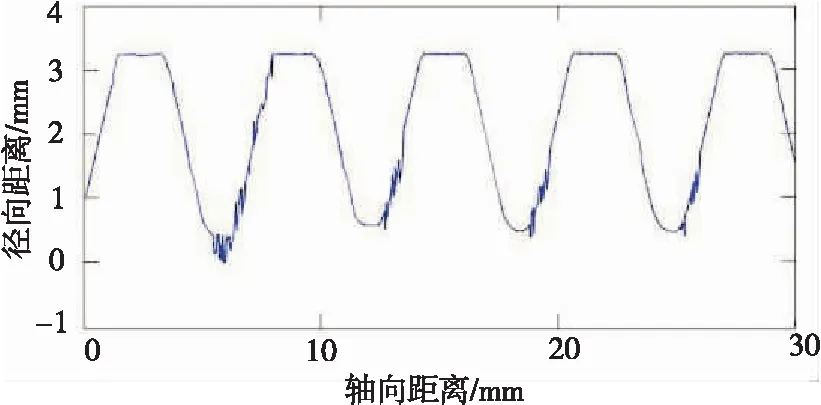

图6所示降噪后的数据已经很接近螺纹廓形,然后对其利用抗差最小二乘法对曲线进行拟合,再对拟合曲线进行求导,按照曲线的斜率特性来将曲线分段。划分结果如图7、图8所示。得到各段曲线方程后,就可以根据曲线方程和曲线交点计算出各种螺纹外型参数。图9所示为采用三坐标测量仪对管螺纹进行实际检测。

图7 牙侧数据曲线

图8 牙顶和牙底数据曲线

为了验证本文所研究的测量系统的测量能力,分别用三坐标测量仪、螺纹单项仪和本检测系统对螺纹的螺距P、牙型高度h、牙型半角α/2、牙底圆弧半径r进行检测,然后与国家标准中的相应理论公称值进行对比,对比结果如表1所示。

表1 测量结果对比

4 结论

基于激光三角原理研究了一种石油钻杆螺纹的在机测量系统,该系统充分利用已有的管螺纹加工条件和良好的数控资源,并结合本文改进的数据处理算法,解决了因场地条件和钻杆尺寸等实际因素限制所导致的石油钻杆螺纹无法应用现代测量方法实时在机检测的问题,以较低的成本及时地检测出不合格工件,并迅速修正。设计的测量系统提高了管螺纹检测的实时性、精确性、经济性及便捷性。该系统已经投入实际的工业生产,可以满足大尺寸螺纹检测智能化的要求。

[1] 张耀辉,王启民,王秀梅,等.石油钻杆接头螺纹的数控修复加工方法[J].中国机械工程,1999,100(6):633-635.

[2] 王可,董祉序,孙兴伟,等.石油钻杆螺纹廓形参数在机测量系统研究[J].仪器仪表学报,2016,37(7):1619-1625.

[3] 王晓嘉,高隽,王磊.激光三角法综述[J].仪器仪表学报,2004,25(8):601-604.

[4] PENG C, MOHAMED SMM, BENGT O. Contactless rotor RPM measurement using laser mouse sensors [J].IEEE Transactions on Instrumentation and Measurement,2012, 61(3): 740-748.

[5] GALILEA JLL, LAVEST JM,VAQUE CA,et al.. Calibration of high-accuracy 3-D coordinate measurement sensor based on laser beam and cmos camera[J].IEEE Transactions on Instrumentation and Measurement,2009,58(9): 3341-3346.

[6] 胡晓东.基于激光三角法的螺纹量规自动检测系统设计[J].组合机床与自动化加工技术,2012(12):69-75.

[7] 戴立铭,江憧君.激光三角测量传感器的精密位移测量[J].仪器仪表学报,1994,15(4):400-404.

[8] 杨绍普,赵志宏.改进的小波相邻系数降噪方法及其在机械故障诊断中的应用[J].机械工程学报,2013,49(17):137-141.

[9] 张根保,范秀君.基于蚁群算法优化选取阈值的EDM 消噪方法[J].中国机械工程,2014,25(4):427-432.

[10] 张新锋,赵彦.基于最小二乘支持向量机的小样本威布尔可靠性分析[J].中国机械工程,2012,23(16):2820-2825.

(编辑 李秀敏)

Research on Method of On Machine Inspection for Profile Information of Drill Pipe Thread

SUN Xing-wei, YU Xin-yu,DONG Zhi-xu

(School of Mechanical Engineering,Shenyang University of Technology, Shenyang 110870, China)

In order to solve the problem that the oil drill pipe thread can't detected by the modern measurement method due to practical factors, design and implementation the drill pipe thread profile information on machine measurement system. The original data of the thread profile are collected by the laser triangulation method. This paper proposes a new method for the of the cloud data noise reduction with by combining the adaptive Laiyite criterion with the improved wavelet adaptive threshold, and the method is applied to noise reduction the scanned data, the data were fitted by robust least squares. Then, the feature points are segmented and extracted according to the fitting profile derivative. Finally, the profile of the thread is obtained, used it to calculate the thread parameters, and judge real-time processing quality. This measurement allows in-machine non-contact measurement and detection of threads, easy to operate and can be real-time detection thread processing quality. The accuracy and efficiency of the detection was improved.

pipe thread; laser triangulation method; wave-let noise reduction; on machine inspection

1001-2265(2017)08-0085-04

10.13462/j.cnki.mmtamt.2017.08.021

2017-02-28;

2017-03-22

国家自然科学基金(50475170);省百千万人才工程项目(2015-47)

孙兴伟(1970—),女,辽宁朝阳人,沈阳工业大学教授,工学博士,研究方向为复杂曲面测量与数控加工轨迹优化、数控技术与智能制造、CAD/CAM/CAE技术,(E-mail)sunxingw@126.com。

TH161;TG506

A