基于3F技术的数控机床进给系统可靠性分析

2017-09-08陈一凡李宇龙张根保

罗 静,陈一凡,李宇龙,何 甫,张根保

(1.重庆理工大学 a.机械工程学院;b.汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.重庆大学 机械工程学院,重庆 400044)

基于3F技术的数控机床进给系统可靠性分析

罗 静1a,1b,陈一凡1a,1b,李宇龙2,何 甫2,张根保2

(1.重庆理工大学 a.机械工程学院;b.汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.重庆大学 机械工程学院,重庆 400044)

以提高数控机床可靠性为目的,选取数控成形砂轮磨齿机(YK7332A)为研究对象,收集故障维修数据并分析整理,发现进给系统为整机的薄弱系统,因此对该系统进行了FMEA和FTA可靠性分析,寻找关键故障因素,并提出有针对性的可靠性改善措施。再结合FRACAS分析,形成一套规范化的故障“闭环”控制流程,及时发现、处理及纠正故障,很大程度上降低故障发生率,该技术也可以应用于其它类型的数控机床,有利于实现机床的可靠性增长,对提高国内机床可靠性有着重要意义。

数控机床;进给系统;可靠性分析

0 引言

数控机床发展已经步入数控一体化时代,且拥有高速、高精度、多功能等加工特点。虽然国内的数控机床发展技术迈向了新的台阶,但与国内外同类型数控机床可靠性相比,仍存在一定的差距,可靠性技术是阻碍我国数控机床未来发展的一个瓶颈[1-2]。因此数控机床可靠性技术成为整个机床相关领域研究必须予以解决的一个难题[3]。

进给系统是数控机床的重要组成部分,工件加工过程中,进给系统运行的稳定性直接决定了加工产品质量的好坏[4],因此对数控机床的进给系统进行可靠性研究,并开展与之相关的可靠性分析及可靠性增长技术就显得尤为重要。目前学者们已对数控机床进给系统做了大量的研究,如周磊等[5]建立了机床进给系统的可靠性模型,并对其展开失效树分析,找出了影响其系统可靠性运行的薄弱环节,提出了相应的可靠性改善措施;杜登超等[6]采用信号处理及特殊算法相结合的闭环控制新型精密控制系统对机床的进给系统进行控制,使机床的可靠性得到提高;李姝颖[7]对数控机床进给系统进行FMECA分析,并结合5M1E分析方法找到潜在故障,最后建立FMECA和FTA可靠性分析工作流程,为数控机床的使用和维护提供了可靠性保障。但是这些涉及到数控机床进给系统的可靠性研究都没有涉及到3F技术,且不够全面和深入,因此本文对数控机床展开FMEA和FTA分析,确定其进给系统的薄弱环节,并对薄弱环节的关键零部件提出相应的可靠性改善措施,再者结合FRACAS技术,对发生故障进行合理管控。为数控机床的可靠性提升奠定了理论支撑。

1 成形砂轮磨齿机FMEA分析

本文以国内某机床企业生产的型号为YK7332A的磨齿机为例,进行可靠性分析。成形砂轮磨齿机是五轴三联动的数控加工机床,通过数控系统分别控制X、Z轴对工件实现立柱径向进给与砂轮架的轴向进给,再与工件旋转轴C之间按规定的NC程序进行联合磨削,最后再进行修整器对齿轮修形,便可达到指定的齿轮磨削要求[8]。

1.1 成形砂轮磨齿机故障部位

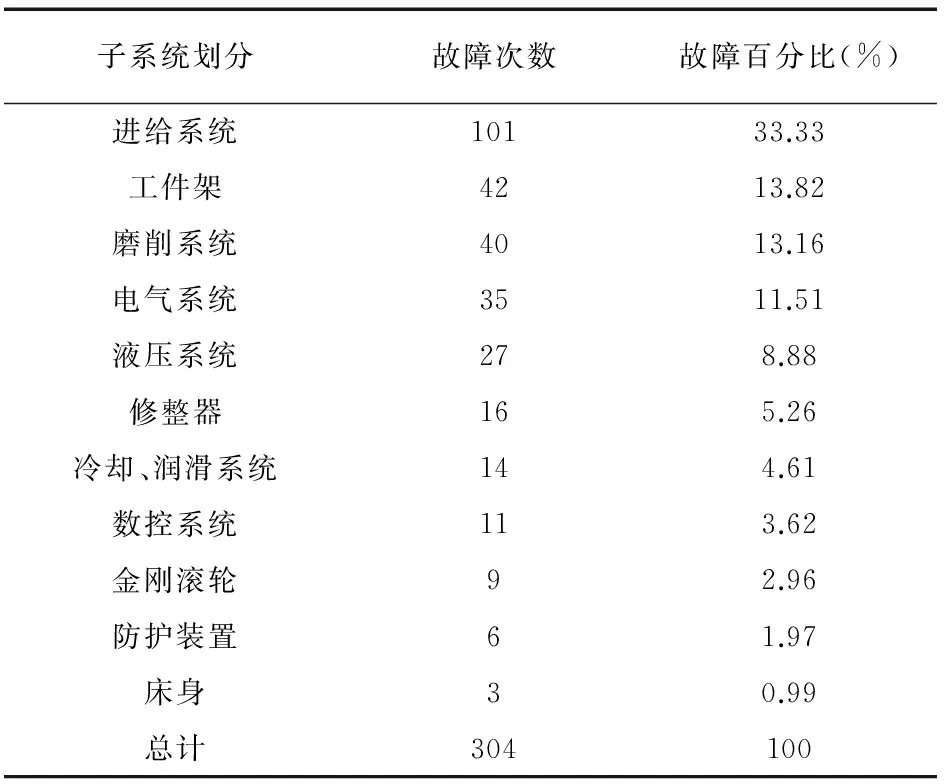

对整机进行子系统层次划分,通过已知故障数据分析可知,便可得到机床各子系统发生的故障频率,发现机床的薄弱子系统为进给系统,如表1所示。

表1 机床故障部位统计表

通过表1发现该机床进给系统占总故障次数百分比为33.33%,进给系统包括砂轮架Z轴向进给和立柱径向X轴进给两部分,将影响机床加工工件的光洁度、齿向及齿形等精度问题,最终影响整个加工过程的工序、加工时间及费用等,因此需对Z、X轴进给系统进行可靠性分析,寻找出其薄弱环节和关键故障因素,为后续的设计提供可靠、合理的依据。

1.2 进给系统故障模式分析

进给系统作为机床加工组成的重要部分,它的运动特性将直接影响到加工工件的精度[9],从故障模式分析可以看出工作精度超标与运动部件抖动故障模式占据总故障的一半以上,这两个故障模式通常在加工中表现出齿面啃伤、齿面光洁度差、齿向超差及齿面出现振纹等。进给系统故障模式统计见图1。

图1 进给系统故障模式统计

1.3 进给系统故障原因分析

通过图2可以看出,上述的故障原因发生主要是由磨损、装配不良、松动及元器件损坏引起的,例如磨损主要是滚珠、丝杠及轴承未按规定寿命期限内更换和使用环境较为恶劣,也未遵循5S管理准则实施机床管理;装配不良主要是丝杠轴承安装不到位、磨削时齿面出现振纹。

图2 进给系统故障原因统计

2 进给系统FTA分析

FTA是以系统最不希望发生的故障模式作为顶事件,通过推理演绎的方法,追溯至各故障模式和故障原因,再用逻辑关系连接各故障模式和故障原因,形成一棵倒立的树状故障分析图形[10],即故障树。以下是以成形砂轮磨齿机Z、X进给系统为例进行故障树分析,建树中所用到的符号如表2所示。

表2 故障树常用事件和逻辑符号

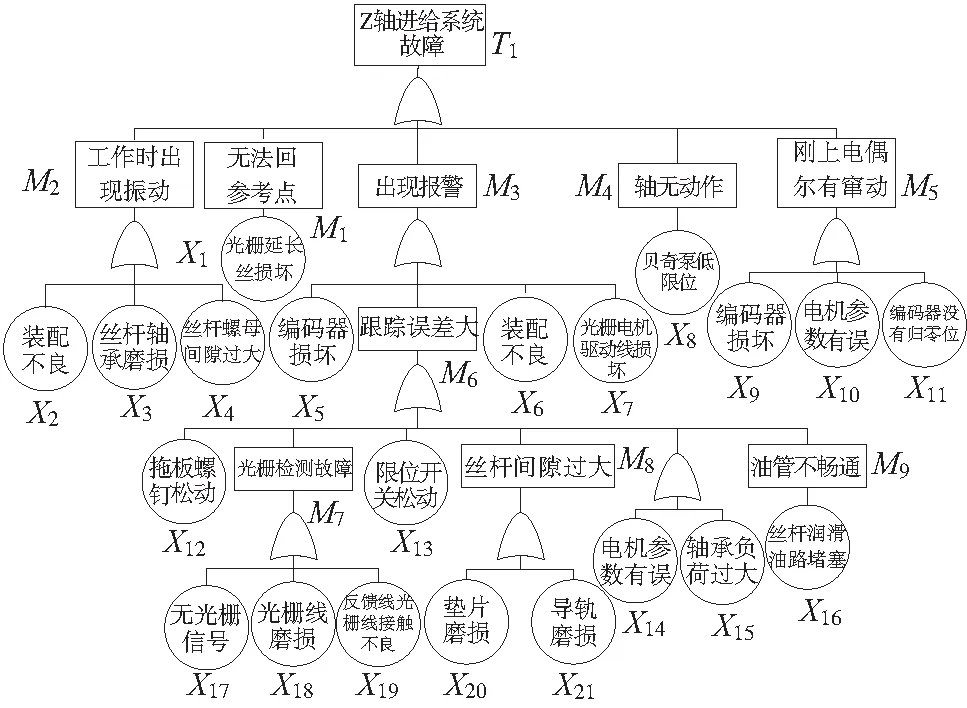

2.1Z轴进给系统故障分析

根据维修故障数据整理分析,在进给系统的101次故障中砂轮架Z轴进给系统故障占52次,为机床故障次数最多,因此需要对其进行故障树分析,对各故障根源展开追溯,从故障树中发现根本原因主要有导轨磨损、丝杆轴承磨损、编码器损坏、丝杆螺母间隙过大等,如图3所示。

图3 砂轮架Z轴向进给故障故障树分析

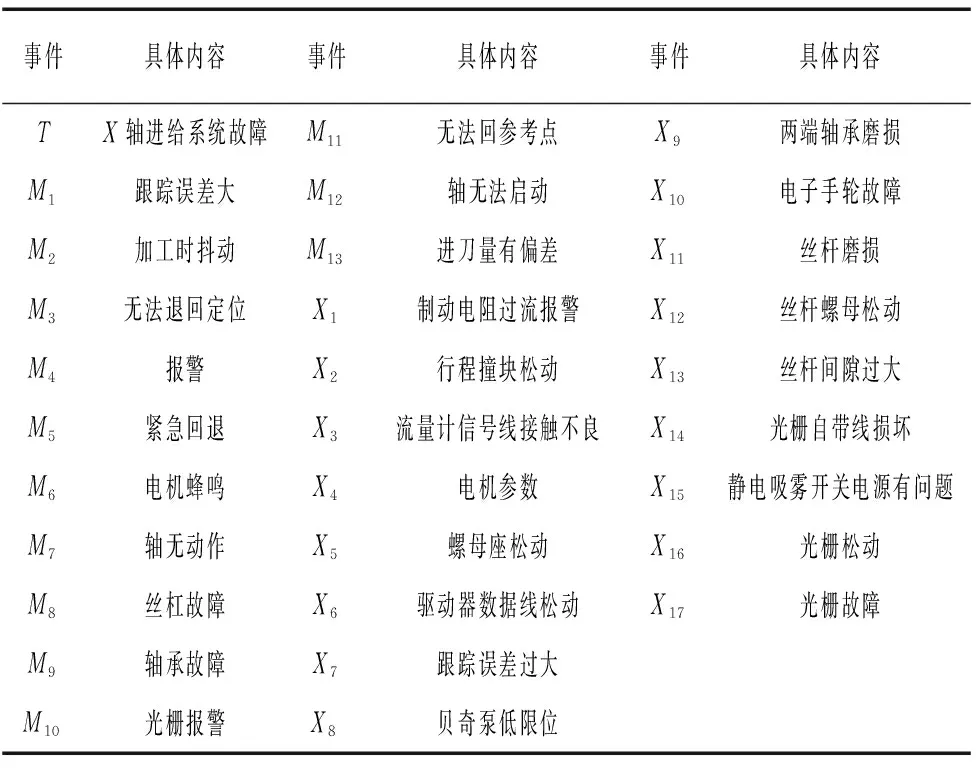

2.2 X轴进给系统故障分析

根据维修故障数据整理分析可知,在进给系统的101次故障中立柱径向X轴进给系统占49次,故障次数仅低于砂轮架Z轴进给故障,需要对X轴进给系统进行故障树分析,分析时涉及到的X轴进给系统故障模式主要包括跟踪误差大、加工时抖动、无法退回定位、报警、紧急回退、电机蜂鸣及轴无动作等。分析结果表明,影响顶事件发生的根本故障原因主要有丝杆磨损、螺母座松动和光栅自带线损坏等,如图4和表3所示。

图4 立柱径向X轴进给系统故障树分析

表3 X轴进给系统故障树事件对应表

3 故障树定量分析及可靠性改善措施

3.1 定量分析简述

顶事件是由各底事件不同状态组成的,其中底事件状态只出于{0,1},“0”代表不发生故障,“1”代表发生故障,根据故障树中逻辑关系,故顶事件的结构函数φ(X)与顶事件P(φ(X))失效概率函数可以表达为[11]:

(1)

式中:Xi为最小割集。

(2)

根据机械系统故障树可知各割集之间并不存在互斥关系,因此根据数理统计中的容斥原理,对其顶事件失效函数概率展开为:

(3)

从公式(3)可以发现项数总共有2m-1,这里的m=22(m>7),计算量将出现“组合爆炸”情况,给计算过程带来困难。因此将计算方法作近视处理,既能达到计算精度,又能简化计算过程(把每个最小割集当作两两独立事件,当最小割集发生的概率不超过0.05时[12],可以将公式(3)表达为:

(4)

因此顶事件输出概率表达为:

(5)

3.2 砂轮架Z轴向进给故障故障树定量分析

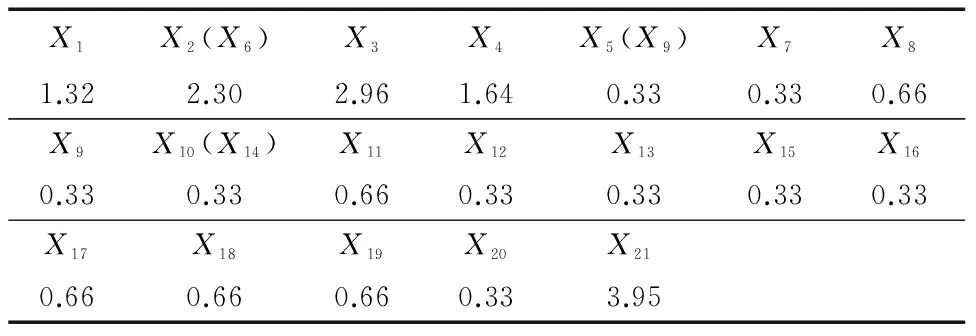

对故障维修数据分析,便可计算出各底事件发生概率,整理结果如表4所示。

表4 各底事件发生概率表(%)

通过对Z轴进给系统故障树定性分析,利用Semanderes[13]算法求解故障树中的最小割集,由于数控机床是一个庞大的元器件及零部件组成的,各单元之间并没有冗余单元进行替换,整个系统以串联方式连接起来,只要系统任一单元发生故障,便会对系统带来不同程度的危害。从表4可以寻找引起顶事件发生的关键故障因素(X21、X3、X2、X1),为后续重点防控及设计改善方案提供参考依据。

根据故障树的结构,把各最小割集Xi带入公式(5),便可得到顶事件的发生概率:

(6)

将表4中各底事件发生概率带入公式(6),顶事件输出概率为:

P(T1)=1-(1-x1)(1-x2)…(1-x22)=0.194

通过故障树分析计算的概率与Z轴进给驱动故障占总故障次数的概率十分接近,为了降低顶事件发生的概率,可以对上述四个关键故障因素加强控制管理,以致减少整机发生故障的次数。

3.3 可靠性改进措施

可靠性改善措施是兼顾经济与性能两方面,针对机床本身不足处加以纠正,目前国内的数控机床可靠性低,因此提出几点措施。

(1)装配完整机后,通过以往故障数据计算出早期故障时间拐点t1,作为整机在出厂前进行早期故障实验时间的一个依据,充分暴露出机床潜在故障,然后交与用户手上。

(2)对于外购件采购应该形成一套体系化的采购标准,对外购件质量严格把关。

(3)可靠性管理的系统化手段。在产品的设计、工艺、装配、质检等环节建立可靠性保证措施。

由于图3故障树中各故障因素繁多,因此主要针对关键故障因素提出合理的可靠性改善措施。详细的可靠性改善措施见表5。

表5 关键故障因素可靠性改善措施

4 进给系统的3F分析

3F技术是降低故障频率的一种科学方法,在工程实践中已被广泛使用[14]。因此本文选用3F技术对砂轮架Z轴进行分析,其3F流程图如图5所示。

图5 应用3F对砂轮架Z轴可靠性分析的流程图

图5中RPNi为各故障模式的危害值,并包括影响严酷度等级(S)、故障发生概率等级(O)、故障探测度等级(D)三部分组成,首先是将RPNi值进行排序,一般情况下,如果故障模式的RPN>100时,或者S≥9时(无论各故障模式的RPN值有多大),都需要对各故障模式设计方案重新审核,对不足处进行合理改善。其次,当改善措施完成后,需再次对RPNi值评估并排序,直至各RPN值在正常范围内;图中FMEA分析及RPNi结果见表6。

表6 砂轮架Z轴进给系统的FMEA分析结果

为避免FMEA、FTA和FRACAS分析的信息之间有重叠,应对每次分析结果进行记录,使得三者之间的信息共享,减小工作量,同时三者的相辅相成,有效的形成闭环控制故障,从而整体提高系统可靠性。

5 结束语

本文以国内某机床企业生产的型号为YK7332A的磨齿机为例进行FMEA分析,确定出影响该机床可靠性运行的薄弱环节为机床的进给系统;在此基础上利用FTA分析,对进给系统发生的各种故障模式展开溯源,得出影响进给系统的关键故障因素,并提出相应的可靠性提升措施;最后,建立3F管理流程,合理管控进给系统的故障。3F技术理论的引入,能够有效地减少数控机床故障的发生,进而提高数控机床的可靠性。

[1] 贾亚洲,杨兆军.数控机床可靠性国内外现状与技术发展策略[J].中国制造业信息化,2008(4):35-37.

[2] 杨军.陈传海.陈菲,等.数控机床可靠性技术的发展及研究[J].机械工程学报,2013,20(10):130-139.

[3] 岑华.数控机床可靠性技术的研究与发展[J].科技创新导报,2015,12(9):52.

[4] ALTINTAS Y,VERL A,BRECHER C,et al. Machi-ne tool feed drives[J]. CIRP Annals-Manufacturing Tec-hnology,2011,60(2):779-796.

[5] 周磊,陈时锦,梁迎春,等.基于失效树分析的机床进给系统可靠性设计[J].机械设计与制造,2007(6):60-62.

[6] 杜登超,杨建国,李蓓智,等.精密进给控制系统及其在磨床上的应用研究[J].制造技术与机床,2007(3):45-48.[7] 李姝颖.数控机床进给系统的可靠性分析及研究[D].成都:电子科技大学,2016.

[8] 张明东,杜原,刘海燕,等.YK7332A成形磨齿机磨齿工艺研究[J].机械工程师,2014(12):293-294.

[9] 葛双好,张蔚波,王佩凤,等.基于模态实验的机床进给系统的分析[J].机床与液压,2015,43(1):37-40.

[10] 范晋伟,王鸿亮,张兰清,等.数控磨床头架系统的FME CA和FTA可靠性分析[J].组合机床与自动化加工技术,2016(11):157-160.

[11] 刘品,刘岚岚.可靠性工程基础[M].北京:中国计量出版社,2009.

[12] 张根保,张 恒,庞继红,等.数控机床液压系统故障溯源及分析[J].计算机应用研究,2012,29(4):1356-1358.

[13] 李彦锋,杜丽,肖宁聪,等.汽车驱动桥系统模糊故障树分析研究[J].西安交通大学学报,2009,43(7):110-114.

[14] 李淑庆,张根保,任显林,等.基于3F技术的产品可靠性工程研究[J].现代制造工程,2007(3):5-7.

(编辑 李秀敏)

Reliability Analysis on Feeding System of CNC Machine Tools Based on 3F Technology

LUO Jing1a,1b,CHEN Yi-fan1a,1b,LI Yu-long2,HE Fu2,ZHANG Gen-bao2

(1a.College of Mechanical Engineering;b.Key Laboratory of Advanced Manufacturing Technology for Automobile Parts,Ministry of Education,Chongqing University of Technology,Chongqing 400054,China;2.College of Mechanical Engineering,Chongqing University,Chongqing 400044,China)

This paper analyzed the features of feed system so as to improve the reliability of the feed system attached to machine tools,with NC grinding wheel grinding machine tools as research object for reliability analysis,collected fault repair data and analyze and organize them,and they showed that the feed system is a weak system of the whole machine,therefore,,the FMEA and FTA reliability analysis of the system is carried out to find the key fault factors,and put forward targeted reliability improvement measures.Combined with FRACAS analysis,the formation of a standardized fault "closed-loop" control process,timely detection,processing and correct the fault,it can greatly reduce the incidence of failure,the technology can also be applied to other types of CNC machine tools,which is beneficial to realize the reliability growth of the machine tool,and has important significance to improve the reliability of the domestic machine.

CNC machine tools;feed system;reliability analysis

1001-2265(2017)08-0073-04

10.13462/j.cnki.mmtamt.2017.08.018

2017-03-08;

2017-04-24

国家科技重大专项资助项目(2016ZX04004-005)

罗静(1974—),女,重庆人,重庆理工大学教授,研究方向为先进制造技术及装备研究,(E-mail)luojing@cqut.edu.cn;张根保(1953—),山西新绛人,重庆大学教授,博导,博士,研究方向为制造系统质量控制与管理、数控机床可靠性。

TH166;TG586

A