铣削表面粗糙度在线智能预测方法研究*

2017-09-08唐向红刘国凯陆见光易向华耿晓强

唐向红,刘国凯,陆见光,易向华,耿晓强

(贵州大学 a.现代制造技术教育部重点实验室;b.机械工程学院;c.贵州省公共大数据重点实验室,贵阳 550025)

铣削表面粗糙度在线智能预测方法研究*

唐向红a,b,c,刘国凯a,陆见光a,b,c,易向华a,耿晓强a

(贵州大学 a.现代制造技术教育部重点实验室;b.机械工程学院;c.贵州省公共大数据重点实验室,贵阳 550025)

为了提高表面粗糙度在线预测模型的精度,研究并提出了一种融合传感器统计学数据的表面粗糙度在线智能预测方法。该方法对加速度的统计学特征进行PCA主成分提取,保留了85%的数据信息。通过改进的PO-GRNN广义神经网络对训练集数据进行分配,确定光滑因子σ的近似最优值。随后结合铣削加工参数集与PCA主成分,通过PO-GRNN构建了一套在线粗糙度预测模型。纵向与横向对比实验结果表明:该模型可提供较高的粗糙度在线预测精度,能适用于当前智能制造过程中粗糙度的在线预测。

加速度信号;数据挖掘;PO-GRNN神经网络;粗糙度在线预测

0 引言

铣削加工在航空航天、汽车制造、数控机床等诸多领域得到广泛应用。表面粗糙度作为铣削加工的重要指标之一,与零件的耐磨性、配合精度、疲劳强度、接触刚度、配合性能、工作精度、结合密闭性等有着密切的关系[1]。对零件加工表面粗糙度的预测可以提高生产效率,降低制造成本,为零件加工表面粗糙度的控制提供依据。表面粗糙度受机床刚度、切削参数、刀具与被加工零件的性能及其振动情况等诸多因素影响。伴随着现代制造系统和机器的升级换代,更好的实验测量设备与更新的算法也吸引着众多研究人员以更好的方式投入到对零件加工表面粗糙度预测的研究之中。

现行较为主流的粗糙度预测研究方法包括:回归分析方法[2]、神经网络[3-4]、支持向量机[1,5]、模糊模型[6]及其组合模型[7]等。这些方法多通过构建切削参数、刀具及工件材料性能等经验因素与粗糙度数值间的关系模型,进而实现对粗糙度的预测。上述研究方法的预测精度很大程度上受到模型选择与参数调整的影响,很少或未能充分利用传感器在加工过程中所反馈的加工状态信息[8],进而导致模型的预测精度相对较低。伴随着人工智能的再度兴起与大数据的广泛推广,当前制造业中传感器的广泛应用为产品设计、制造、控制与决策提供了海量数据,产品加工过程中的传感器数据信息是对当前加工状态或直接或间接的反馈。充分融合传感器统计学数据,一定程度上可实现零件加工表面粗糙度预测性能的提升。

针对上述预测模型存在的问题,本文挖掘了加速度传感器在时域信号中的10个统计学特征参数。针对这10个统计学特征参数彼此之间可能存在的相互关系,以保留85%数据特征信息的方式进一步利用PCA主成分分析的方法进行降维处理得到PCA主成分参数。从而消除了大量数据之间存在的冗余信息并减少了所需要的实验次数,降低了实验开销。提出一种PO-GRNN(Parameter Optimization GRNN)模型,通过K-折交叉与遍历寻优的方式确定了PO-GRNN广义神经网络的光滑因子σ的近似最优值,进而结合铣削加工参数集与加速度信号的PCA主成分参数,利用PO-GRNN广义神经网络构建了加工过程的粗糙度在线测量模型。

1 PCA分析与PO-GRNN神经网络

1.1 振动信号特征挖掘与PCA分析

数据的统计学特征包含数据的中心位置特征(算术平均数、中位数、众数、几何平均数、调和平均数)、数据的分散程度特征(四分位数、十分位数、百分位数、极差、方差、标准差)以及数据的图像特征(偏度、峰度)等。

通过采集到的一系列加速度幅值数据,本文先后挖掘了每次实验加速度的平均值V1、标准差V2、中值V3、样本方差V4、峰度V5、偏度V6、范围V7、最小值V8、最大值V9、总和V10共计10个特征参数[9-10]。其中,偏度是描述变量所有取值分布对称性的统计量,峰度是描述某变量所有取值分布形态陡缓程度的统计量。参数V5、V6定义如下:

为建立一定拟合度的模型,实验参数过多将会导致训练样本的增加,过多的变量同时也有可能降低模型的可靠性。故此需要在保留数据特征信息的同时,需要降低数据的维数。

蕴含在多个变量数据之间的复杂信息为数据挖掘提出了挑战,目前制造业应用中,PCA主成分分析是一种应用较广的数据降维技巧[11],它能将大量相关变量转化为一组很少的不相关变量,这些无关变量彼此之间为正交关系,即为主成分。主成分是观察变量的加权组合,对初始变量集的方差解释性最大。

PCA算法如下:

输入:样本集D={x1,x2,…,xn}

数据信息保留量百分比:t=85%

过程:

Step1:计算平均值:

Step2: 计算协方差矩阵:

A=[Φ1,Φ2,…,ΦN]

Step3: 计算协方差矩阵的特征值:

CU=λU→λ1>λ2>…λN

Step4: 计算协方差矩阵的特征向量:

AU=λU→U={u1,u2,…un}

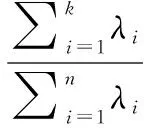

Step5: 确定降维后的维度k:

特征值λ1,λ2>…λk

输出:主成分数值:

Uk=(u1,u2,…uk)

p=x·Uk

1.2 GRNN广义神经网络与及改进的PO-GRNN参数寻优

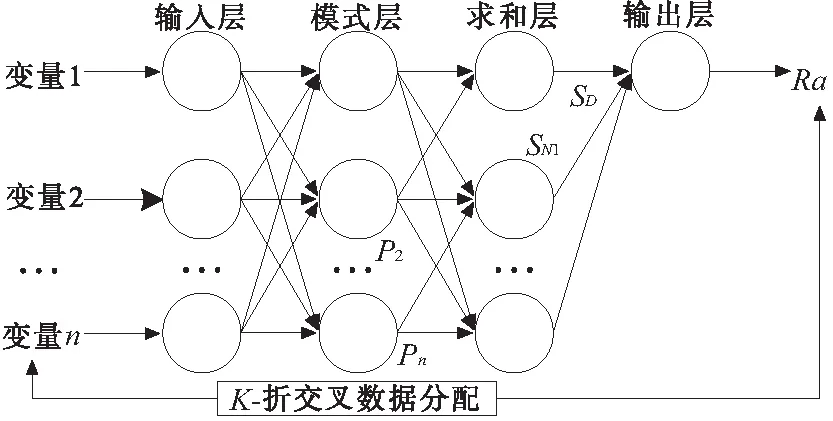

切削加工所涉及的因素众多,从输入到输出的模型本身为一非线性模型。GRNN广义回归神经网络(如图1)具有很强的非线性映射能力和柔性网络结构以及高度的容错性和鲁棒性,适用于解决非线性问题。

图1 PO-GRNN神经网络结构

GRNN在结构上包含输入层、模式层、求和层以及输出层。各层的作用及传递函数如下:

输入层:将输入变量传递给模式层。

模式层:为求和层提供概率参数pi

求和层: 对所有模式层进行算术求和及加权求和:

输出层:计算因变量相对于自变量x的最大概率值:

在实验样本数量较小的条件下,本文采取K-折交叉实验,将训练集划分为四份I1,I2,I3,I4(K=4),每次取三份作为训练集Ti,留一份作为验证集Vi。通过遍历计算,比较在[0,L]区间范围内以step为步进值的σ下的粗糙度测量模型的最小均方根误差,确定最佳的σ值。由上述描述可知,步进值越小,模型的精度越高。取若干次K-折交叉实验的σ平均值作为最终的σ。至此可确定PO-GRNN模型的所有参数。

V1=I1T1=I2∪I3∪I4

V2=I2T2=I1∪I3∪I4

V3=I3T3=I1∪I2∪I4

V4=I4T4=I1∪I2∪I3

2 基于数据挖掘的建模与实验设计

2.1 基于数据挖掘的建模

如图2所示,为本文构建粗糙度在线测量模型的流程图,包含以下三个方面:

图2 构建粗糙度在线测量模型的流程图

数据采集:实验数据来源包铣削加工参数、加速度参数,粗糙度参数。铣削加工参数包括主轴转速Speed(X1)、进给速度Feed(X2)、切削速度Depth(X3),铣削加工参数集X={X1,X2,X3}根据实验设计表中的数据进行调整。加速度数据通过Matlab挖掘加工过程中加速度幅值数据的数据特征值V1~V10。每次实验完后,利用粗糙度测量仪在不同点处测量三次在被加工零件的粗糙度,然后取平均值作为此次实验铣削加工的粗糙度数值Ra。为避免刀具磨造成的实验误差,每进行完一组试验后更换新的刀片。

数据加工:对于数据集V={V1,V2,V3,V4,V5,V6,V7,V8,V9,V10}进行PCA降维处理,得到主成分P={P1,…,PK}(K<10),进而实现消除冗余信息的目的。至此,已得到粗糙度预测模型的数据集{X,V,P,Ra}。

数据建模:将数据加工得到的数据集分为训练集与测试集,随后在不同输入集{X}、{X,V1}、{X,P}{X,V}下,利用参数寻优的PO-GRNN模型进行训练,随后利用训练好的模型对测试集数据进行预测,并与离线测量的零件粗糙度数值进行比对分析。

2.2 实验设计

在输入变量的选集上,为了体现数据挖掘在实际测量模型中的有效性,并能够客观地比较其它方案的粗糙度预测模型的预测性能,本文选择了文献[8,13-14]共同采用的源于文献[13]的6061Al工件铣削加工作为实验对象,并采取相同的实验设计。参数寻优过程中,选取区间[0,2],步进值step=0.1。

纵向对比实验:训练集实验设计见表1,共计4×3×4=48组实验;测试集实验设计见表2,共计4×3×3=36组实验。通过在不同输入集{X}、{X,V1}、{X,P}{X,V}下,构建PO-GRNN模型,在测试集数据上进行纵向的对比实验。

横向对比实验:采取与文献[8,13-14]相同的400组训练样本以及36组测试数据。比较本文模型与文献[8,13-14]模型在相同测试集数据上的误差,进行横向对比实验。

表1 粗糙度测量模型的训练集设计(1inch=25.4mm)

表2 粗糙度测量模型的训练集设计(1inch=25.4mm)

3 实验结果与分析

如前文所述,通过图3观察可知,某次K-折交叉试验中确定的最佳参数:光滑因子σ取0.7时,验证集的均方根误差取最小值。通过10次K-折交叉实验取最佳σ的平均值为0.67。至此,确定了建立GRNN广义神经网络模型的所有参数。

图3 K-折交叉确定近似最佳光滑因子σ(L=2,step=0.1)

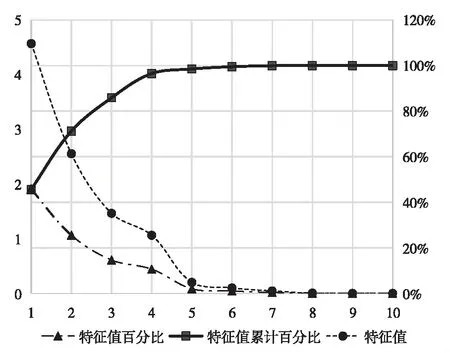

因特征值小于1的成分解释的方差比包含在单个变量中的方差更少,Kaiser-Harris准则建议保留特征值大于1的主成分。由图4可见,图形变化最大处为第四个主成分,结合本文欲保留85%以上的数据信息,故最终确定选取前三个特征值为加速度统计数据的特征值,进而得到主成分向量P={P1,P2,P3}。

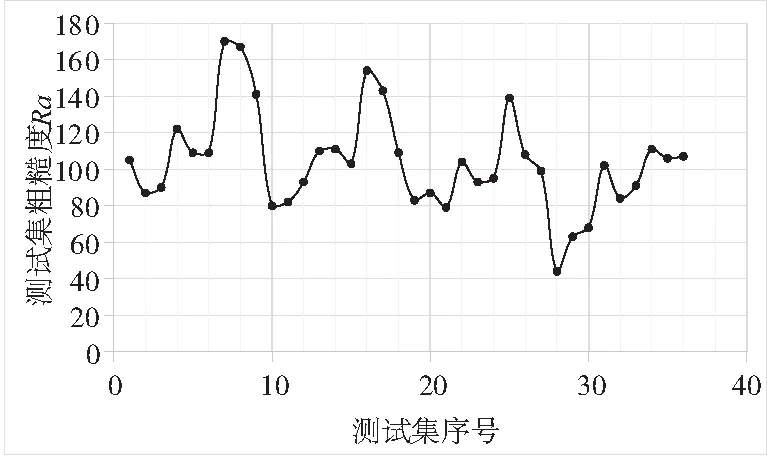

测试集粗糙度测量结果如图5所示,不同输入集下的粗糙度预测值与测试集之间的相对误差如图6所示。相对误差如表3所示,其中粗糙度预测值Pre_Ra与实际测量值Ra之间的相对误差,计算表达式为:

RelativeError=(Pre_Ra-Ra)/Ra

表3 PO-GRNN模型在不同输入集上的相对误差(纵向对比)

图4 PCA主成分分析特征值的提取

图5 测试集的粗糙度测量值

图6 GRNN广义神经网络相对误差

基于数据挖掘,提取加速度数据主成分后,本文在{X,P}输入集下的PO-GRNN粗糙度预测模型与文献[8,13-14]各模型在相同测试集下的粗糙度预测误差如见表4,其中:训练样本集的实验次数为400次,验证样本中的样本数为36次。为观察误差分布情况,除平均误差外,还统计了在各误差区间的个数。

表4 预测模型误差比较(横向对比)

(1)结合图6和表3可以发现,通过将加速度信号的平均值作为输入变量之一{X,V1},并利用PO-GRNN神经网络进行训练后的粗糙度预测相对于输入变量{X}而言仅仅降低了约0.16%的误差。加速度的平均值只能反映数据的中心位置特征,而对于数据的分散特征以及形状特征则未能体现,故数据信息的损失较大,数据未能得到充分利用。相比之下以数据挖掘后的统计特征{X,V}、{X,P}作为输入集所购建的PO-GRNN神经网络模型则较前面两者相对降低了近52.2%的平均误差。振动加速度信号为模型的精确预测提供了较强的依据。

图7 测试集相对误差绝对值大于14%的数据点

(2)利用PCA降维处理后的数据集{X,P}与未做数据降维处理的数据集{X,V}相比,在测试集上的平均误差略高。鉴于训练集数据相对较少,基于{X,P}训练集的GRNN模型虽然损失了约15%的数据信息,但在粗糙度的预测误差上仅比包含全部加速度数据信息的{X,V}PO-GRNN模型高出0.11%的的平均误差,可见基于{X,P}数据集的PO-GRNN模型具有较好的范化能力。

(3)对比文献[8,12-14]在相同测试集下的预测模型,多元回归分析模型MRA(Multipule Regression Analysis, MRA)在计算上虽然具备一定的速度优势,但是铣削过程本身的粗糙度受刀具、工件、机床、切削液等多方面的,基于上述因素的粗糙度预测模型为一非线性模型,故此,用MRA线性模型进行预测其精度并不高。模糊网FN(Fuzzy-Nets)和Kosko模型(Kosk Model, KM)因选择不同的模糊区间与隶属度函数将导致预测精度出现一定程度的不同。BP神经网络设置参数较多,模型精度受参数设置影响较大,且需要一定数量的训练集,当数据集较少或较多时,均有可能影响到模型的精度。参数的设置需要一定的经验,最为常见的办法是通过大量实验,确定实际模型的最佳参数,文献[3]曾建议隐藏层节点的个数设置为n/2,n, 2n,2n+1,文献[14]作者则通过包含上述节点的遍历实验的方式确定最优的4-5-1单隐含层BP神经网络以及4-8-8-1双隐含层BP神经网络,进而对测试数据集进行预测。其中ANN2模型具有较高的精度(平均误差3.93%),但实验次数及开销太大。文献[8]的DM(Data Mining)模型通过综合分析处理信息与知识的粗糙集模型,较好地避免了参数和结构设置,但因为在粗糙集中引用了函数关系,故此增加了模型的计算复杂度。本文模型的平均误差4.38%较参考文献列举的10种模型结果的平均误差7.79%相对降低了44%。

(4)相对于MRA模型的非线性预测能力较差,FN、KM、BP模型在模糊度、隶属度函数、多参数调节的不同对粗糙度预测结果的影响较大,本文基于数据挖掘的PO-GRNN参数寻优模型能实现较优的粗糙度预测效果,平均误差为4.38%。但基于联合概率密度函数的PO-GRNN模型也有不足之处:结合图7、表4可以发现,PO-GRNN模型在边缘点处的粗糙度预测值误差较大,最大误差点的误差为36%。

总体而言,与以上文献粗糙度预测模型相比,本文PO-GRNN模型虽然在离群点和边缘点处可能存在一定的较大误差,但平均误差<15%的实验次数占比34/36≈94.4%。基于数据挖掘的PO-GRNN模型具有较好的粗糙度预测效果。

4 结束语

本文通过挖掘加速度传感器在时域信号中的10个统计学特征参数,并借助PCA主成分分析,以保留85%数据信息的方式提取出了传感器数据的3个主成分。通过将铣削加工参数集与主成分参数集作为输入变量,以K-折交叉验证、参数σ遍历寻优的方式确定的PO-GRNN广义神经网络模型能以相对较少的训练集及实验开销,实现较好的铣削过程的粗糙度在线预测。实验结果表明:加速度传感器的时域信息一定程度上能反映零件在加工过程中的表面粗糙度状态,基于传感器数据主成分特征提取后所建立的粗糙度在线预测模型,相比于未能充分利用传感器数据的粗糙度预测模型,可实现较好的预测效果。

[1] 段春争, 郝清龙. 45钢高速铣削表面粗糙度预测[J]. 哈尔滨工程大学学报, 2015,36(9):1229-1233.

[2] 汪振华,赵成刚,袁军堂,等. 高速铣削AlMn1Cu 表面粗糙度变化规律及铣削加工参数优化研究[J]. 南京理工大学学报: 自然科学版,2010,34(4):537-542.

[3] 陈廉清,郭建亮,杨勋,等. 基于进化神经网络的磨削粗糙度预测模型[J]. 计算机集成制造系统,2013,19(11):2854-2863.

[4] 段春争,郝清龙. 切削加工表面粗糙度预测方法[J]. 组合机床与自动化加工技术,2013(8):4-7.

[5] 孙林,杨世元. 基于最小二乘支持矢量机的成形磨削表面粗糙度预测及磨削用量优化设计[J]. 机械工程学报,2009,45(10):254-260.

[6] 王刚. 钛合金立铣表面粗糙度预测新方法[J]. 纳米技术与精密工程,2014,12(2):135-139.

[7] LELA B, BAJIC D, JOZIC S. Regression analysis, support vector machines, and Bayesian neural network approaches to modeling Journal surface roughness in face milling}J}. International of Advanced Manufacturing Technology, 2009,42(11-12):1082-1088.

[8] 翟敬梅,应灿,徐晓. 知识建模和数据挖掘融合的粗糙度预测新方法[J]. 计算机集成制造系统,2012,18(5):1046-1053.

[9] Elangovan M, Sakthivel N R, Saravanamurugan S, et al. Machine Learning Approach to the Prediction of Surface Roughness Using Statistical Features of Vibration Signal Acquired in Turning [J]. Procedia Computer Science, 2015, 50:282-288.

[10] 王玉英. 数学建模及其软件实现[M]. 北京:清华大学出版社,2015

[11] Wuest T, Weimer D, Irgens C, et al. Machine learning in manufacturing: advantages, challenges, and applications[J]. Production & Manufacturing Research An Open Access Journal, 2016, 4(1):23-45.

[12] 张宝磊,熊艺文,王为庆,等. 高速铣削TC4表面粗糙度预测模型研究[J]. 组合机床与自动化加工技术,2015(3):108-110.

[13] LOU S.Development of four in-process surface recognition systems to predict surface roughness in end milling[D].Ames,IA,USA; Iowa State University,1997.

[14] TSAI Y S, C′HEN JC,LOU S J. An in-process surface recognition system based on neural networks in end milling cutting operation[J].International Journal of Machine Tools & Manufacture,1999, 39(4):583-605.

(编辑 李秀敏)

On-line Intelligent Prediction Method for Milling Surface Roughness

TANG Xiang-honga,b,c, LIU Guo-kaia, LU Jian-guanga,b,c, YI Xiang-huaa, GENG Xiao-qianga

(a.Key Laboratory of Advanced Manufacturing technology, Ministry of Education;b. School of Mechanical Engineering;c. Guizhou Provincial Key Laboratory of Public Big Data, Guizhou University, Guiyang 550025, China)

In order to improve the accuracy of the on-line prediction model of surface roughness, a method of on-line surface roughness prediction based on the statistical data of sensors is proposed. The PCA principal component analysis was used to extract the statistical characteristics of acceleration, and 85% of the data information was retained. An improved PO-GRNN generalized neural network is used to allocate the training set data to determine the approximate optimal value of the smoothing factor σ. Then, based on the milling parameters and PCA principal components, a set of on-line roughness prediction model was constructed by PO-GRNN. The experimental results show that this model can provide a high precision of on-line roughness prediction and can be applied to online prediction of roughness in current intelligent manufacturing process.

acceleration signal;data mining;PO-GRNN neural networks;on-line measuring of roughness

1001-2265(2017)08-0068-05

10.13462/j.cnki.mmtamt.2017.08.017

2016-11-12;

2016-12-15

国家自然科学基金资助项目(51475097);贵州省重大科技专项(黔科合重大专项字[2012]6018);贵州省基础研究重大项目(黔科合JZ字[2014]2001);贵州省科技支撑计划(黔科合支撑[2016]2008)

唐向红(1979—),男,湖南永州人,贵州大学副教授,硕士研究生导师,研究方向为大数据与智能制造,(E-mail)txhwuhan@163.com。

TH161;TG506

A