模糊神经网络在精密卧式加工中心热误差的预测

2017-09-08邬再新吴永伟

邬再新,吴永伟

(兰州理工大学 机电工程学院,兰州 730050)

模糊神经网络在精密卧式加工中心热误差的预测

邬再新,吴永伟

(兰州理工大学 机电工程学院,兰州 730050)

为了提高精密数控机床的加工精度,减少精密机床的热误差,文章提出了模糊神经网络径向热误差的建模方法。以数控加工中心关键点的温度和主轴径向的热变形量的关系为基础,应用模糊神经网络建模法,采用精密卧式加工中心主轴径向热误差的数据,对机床主轴热误差进行建模与预报。从数控机床主轴建模试验结果分析表明,模糊神经网络预测模型能够较为精准的对机床主轴径向热误差的做出预测,在实际应用中有利于提高机床的补偿精度,对数控机床热误差补偿提供参照。

模糊数学;T-S神经网络;主轴热误差;T-S模型预测

0 引言

在数控机床的各类误差源中,热误差仍然是影响零件加工精度的重要误差来源[1]。为此,缩小热误差是提升数控机床加工精度的关键环节。热误差补偿的实现,需由温度传感器的实际测量值通过误差模型计算出补偿值,并反馈到补偿执行机构。所以,热误差预测模型必须要能够准确反映出数控机床系统的热特性[2]。而建立热误差预测的数学模型,是数控机床热误差补偿控制技术最关键的一步,也是最为复杂和困难的工作[3]。对于精密卧式加工中心而言,提高机床的加工精度,误差补偿法就是最常用的一种提高加工精度的方法,由于卧式加工中心热误差受等多种因素的影响,例如:加工条件、冷却液使用以及周围环境等因素,呈现非线性及交互作用。而神经网络理论就是利用工程技术手段模拟人脑神经网络结构和功能的一种非线性动力学系统。近年来,神经网络智能补偿技术已被广泛运用到热误差建模中[4]。模糊逻辑与神经网络的结合形成模糊神经网络,它同时具有模糊逻辑易于表达人类知识和神经网络的分布式信息存储以及学习能力的优点,对于复杂系统的建模和控制提供了有效的工具[7]。为此本文以精密卧式加工中心MCH500为试验对象,采用测量机床热误差关键点的技术,应用模糊逻辑理论,充分利用模糊神经模型的学习能力,建立机床主轴热误差的模糊神经网络预测模型,对机床热误差进行预报。模糊神经网络预测模型的应用对数控机床系统热误差的智能补偿将提供重要的参考价值。

1 模糊数学简介

模糊数学是用来描述、探究和处理事物所具有的模糊特性的数学,是作为研究模糊现象的定量方法,它能较好地解决模糊的、难以量化的问题,适合各种非确定性问题的解决。“模糊”是指它的研究目标,而“数学”是指它的研究方法。

模糊数学中最基本的概念是隶属度和模糊隶属度函数。其中,隶属度是指元素μ属于模糊子集f的隶属程度,用uf(μ)表示,它是一个在[0,1]之间的数。uf(μ)越接近0,表示μ属于模糊子集f的程度越小;越靠近1,μ表示属于f的程度越大[6]。

模糊隶属度函数是用于定量计算元素隶属度的函数,模糊隶属度函数一般包含三角函数、高斯函数和正态函数等。

2 Takagi-Sugen模型

本文选用模糊系统的类型是T-S,图1为T-S模糊推理系统的工作流程,该模糊系统具有很强的自适应能力,能自动更新,且不断修正模糊子集的隶属度函数。

图1 模糊推理系统

3 Takagi-Sugen模糊理论

T-S模糊神经网络结构如图2所示,该结构由前件网络和后件网络组成,前件网络用于匹配模糊规则,后件网络用于产生模糊规则[5]。

图2 神经网络结构

3.1 前件网络

第一层为输入层,输入矢量x=[x1,x2…,xn]T,这一层的节点总数N1=n。

第二层是定量计算各个元素隶属度的函数,本文选用高斯函数作为隶属度函数,则:

(1)

第三层的每个节点代表一条模糊规则,选用模糊算子作为连乘算子:

(2)

N3=m为该层的节点总数。

第四层是对模糊规则的适应度进行归一化计算:

3.2 后件网络

子网络第一层是输入层。零节点的输入值x0=1。

子网络第二层是基于T-S型模糊推理方法计算每一条规则的后件,共有m个节点,计算模糊模型的输出值Yij,即:

(j=1,2,…,m;i=1,2,…,r)

子网络第三层是计算系统的输出,第i(i=1,2,…,r)个输出为:

(3)

式中,i=1,2,…,n;j=1,2,…,m;l=1,2,…,r。

式中,β>0,i=1,2,…,n;j=1,2,…,mi。

4 训练算法流程

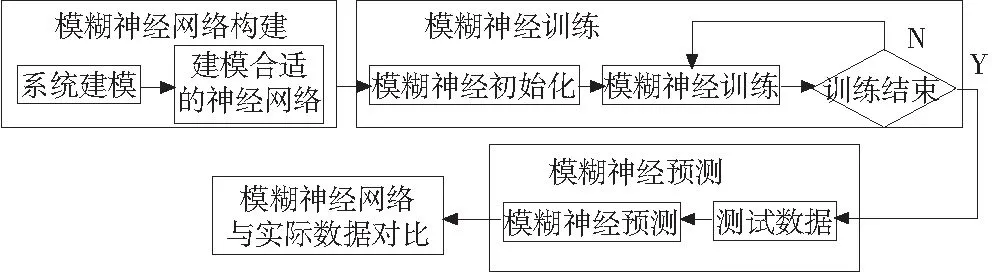

基于T-S模糊神经网络的训练算法流程如图3所示,表1为神经网络参数值的选用。

表1 网络参数的选用

图3 训练算法流程

5 机床热误差建模实例

5.1 关键点的选择与数据采集

近年来,多数热误差研究按照国际标准《机床检验通则第3部分:热效应的确定》(ISO230-3:2001IDT)规定,在数控机床主轴空转条件下进行热误差建模预测[8],以便能够在常用主轴转速条件下进行在线监测热特性。

本文是以精密数控加工中心MCH500主轴径向热误差进行测量试验,采用模糊聚类结合灰色关联度的方法,参照文献[9-11],选择温度敏感点,最终从机床上布置的25个温度传感器中优先选择了1、7、8、10、18、25号(共6个)测点,用它们作为建模的输入参数,这6个测点在温度场的关键位置,既可保证模型的精度又能提高建模的效率。表2是温度传感器在机床的位置,图4是温度传感器在机床的分布。

表2 传感器号和机床上所对应的位置及作用

图4 传感器分布图

试验中机床空载运行8h,等时间(间隔5min)测量,在相同的工作条件下采集两组主轴径向热误差数据,其中每一组同时测量机床上不同特征位置的温度值(6个)和相应的主轴径向热误差(1个)。在实验中采用了对比实验的方法,每组采集数据80个。实验数据中的第I组主要用来建立和训练模糊神经网络;实验数据中的第II组数据用来检验该模型的精度。两组数据分别测量记录,互不影响,相互独立,它们能够很好的反映机床热特性,所反映的热特性是一致的。

5.2 热误差模糊神经网络建模与验证

图5为第一组数据中的测点温升,图6是主轴径向的热误差。

图5 温度测点温升

图6 主轴径向热误差

应用MATLAB软件,按照本文中的第三节与第四节,编写T-S模糊神经网络建模程序。热误差模糊神经网络的模型建立后,将Ⅰ,Ⅱ组试验数据分别代入预测模型,第Ⅰ组试验数据用来模型的训练,第Ⅱ组试验数据用来模型的测试,将第Ⅱ组得到的预测数据与实际测得数据进行对比。预测值与实测值间的差值即为残余误差,残余误差的大小反映了模型的补偿效果和补偿精度[11],对机床热误差的补偿有重要的实用意义。

实验中采用训练数据进行建模,如图7所示;采用测试数据对模型进行校验,如图8所示;图9为数控机床热误差T-S模型预测值与实测值的对比图。

图7 训练数据预测

图8 测试数据预测

图9 Ⅱ数据预测与I数据比较

数控机床热误差受多种因素的影响,热误差呈现非线性的变化,对此,本文提出了基于T-S模糊神经网络的热误差补偿预测模型。该模糊神经网络结构为6-12-1,将测温点温升作为输入,将机床主轴热误差作为输出,运用MATLAB软件对T-S模型进行仿真训练,分析图7、图8可知:采用模糊神经方法能一次运算就可以收敛到理想且稳定的模型,建模效率高,并能很好的反映机床系统热特性;分析图9可得:由于预测值与实际值的残余误差较小,该模型能对数控机床主轴热误差作出较为精准的预测,为今后机床的热误差补偿工作提供理论支持,试验中采用两组独立的实验数据,更能体现该模型的泛化能力。

6 结束语

在机床热误差实验的基础上,以MATLAB软件为工具,应用模糊数学的相关理论,结合神经网络,构建了基于T-S模糊神经网络的热误差预报模型。从实验数据分析、对比可知,该模型具有很强的热误差预报能力,空转时的热误差预测模型则可作为数控机床热特性评估参照。该模型的训练时间短,建模效率高,模型稳定,易于和优化、自适应方法结合,从而实现具有优化与自适应能力的控制器,为今后的热误差智能补偿提供参考。本文仅是在数控机床空转状态下的实验和T-S预测。而对于在机床实切状态下温度敏感点的确定和补偿预测,并未给予全面的分析探讨,故此方面的研究还有待进一步深入。

[1] 余治民.数控机床精度链设计方法研究[D].长沙:湖南大学,2014.

[2] Quan Wu.The Thermal Error Prediction Model of NC Processing Based on WA-LSSVM[J].Journal of Convergence Information Technology, 2013, 8 (7):63-72.

[3] Y Xu,J Mao,DJ Chen,et al.Study on Thermal Error Measurement Model of Small Precision Machine Tools[J].Applied Mechanics & Materials, 2015,741:789-792.

[4] 张宏韬,姜辉,杨建国.模糊神经网络理论在数控机床热误差补偿建模中的应用[J].上海交通大学学报,2009,12(28):1950-1952.

[5] 孙维锴.无人值守机舱自动化监控及其故障诊断的研究[D].镇江:江苏科技大学,2012.

[6] 史峰,王小川,郁磊,等.MATLAB神经网络30个案例分析[M].北京:北京航空航天大学出版社,2010.

[7] 李国勇,杨丽娟.神经·模糊·预测控制及其MATLAB[M].北京:电子工业出版社,2013.

[8] 苗恩铭,高增,党连春,等.数控机床热误差特性分析[J].中国机械工程,2015,26(8):1078-1084.

[9] MIAO E M,GONG Y Y,DANG L CH,et al.Temperature-sensitiva point selection of thermal error model of CNC machining Center[J].International Journal of Advanecd Manufacture Technlogy,2014,74(5-8):681-691.

[10] 苗恩铭,龚亚运,成天驹,等.支持向量回归机在数控加工中心热误差建模中的应用[J].光学精密工程:2013,21(4):980-986.

[11] 苗恩铭,刘义,高增汉,等.数控机床温度敏感点变动性及其影响[J].中国机械工程,2016,27(3):285-322.

[12] 余治民,刘子建,艾延迪,等.基于神经模糊控制理论的数控机床热误差建模[J].中国机械工程:2014,25(16):2225-2230.

(编辑 李秀敏)

Fuzzy Neural Network in Thermal Error Compensation Prediction of Precision Horizontal Machining Center Spindle

WU Zai-xin , WU Yong-wei

(College of Mechanical and Electriccal Engineering, Lanzhou University of Technology , Lanzhou 730050 , China)

In order to improve the machining accuracy of precision CNC machine tools and reduce the thermal error of precision machine tool, the method of fuzzy neural network radial thermal error modeling is proposed. Based on the relationship between the temperature at the key point of the NC machining center and the thermal deformation in the radial direction of the spindle.The thermal error of the machine tool is modeled and predicted by using the data of a precision horizontal machining center radial thermal error and the learning performance of the fuzzy neural network.The experimental results show that the accuracy of fuzzy neural network model prediction is exactly accurate, which will improve the compensation accuracy and applicate in practical engineering, and provide a practical reference for thermal error compensation of CNC machine tools.

the fuzzy mathematics theory;T-S neural network;the spindle thermal error;T-S model prediction

1001-2265(2017)08-0051-04

10.13462/j.cnki.mmtamt.2017.08.013

2016-10-20;

2016-12-01

邬再新(1971—),男,浙江宁波人,兰州理工大学副教授,硕士生导师,硕士,研究方向为数控技术与机电控制,(E-mail)wu_zaixin@sina.com;通讯作者:吴永伟(1986—),男,甘肃陇西人,兰州理工大学硕士研究生,研究方向为数控技术,(E-mail)wu_yongwei@sina.com。

TH166;TG659

A