DCS和PLC通讯技术在给煤机中的应用

2017-09-06马涛

马涛

摘 要: 本文分析了DCS和PLC通讯技术在给煤机中的应用,介绍了控制系统的组成,及控制系统的特点。

关键词: 通讯;DCS;PLC

DCS、PLC和工业控制计算机是当前工业控制领域内的主力军,它们之间的紧密结合,大大推动了工业自动化的进程。本文所讨论的控制系统就是把DCS、PLC与工业控制计算机有机的结合在一起,从而集合了三者的优势,既能实现逻辑及顺序控制,又能很好地完成过程控制。

1.控制系统的组成

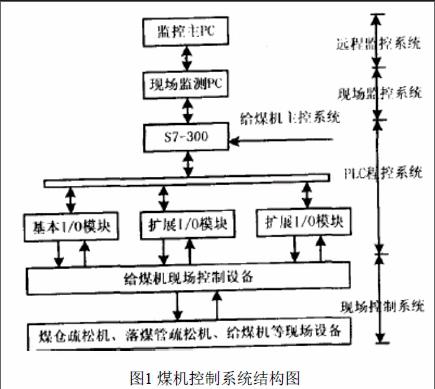

某电厂远程监控DCS系统主要由主控室的监控主计算机(工程师站)、现场的监测计算机(操作员站)和四台西门子公司的S7—300系列的PLC组成。其中的给煤机远程监控为整个DCS系统的一部分。该给煤机控制系统采用四级集散控制结构,即现场控制系统、PLC程控系统、现场监测控制系统和远程监控系统。给煤机控制系统的结构如图1所示。

由于主控计算机与现场距离较远,监控主计算机与现场监测计算机两台计算机的串行通讯接口均为RS232,但RS232采用非平衡方式发送接收数据,传输距离短、抗干扰能力差,不适合于远距离设备之间的通讯连接闭。由于RS485串口采用“平衡差动式”数据传输,传输线上是电位差信号,不构成电荷积累,因而抗于扰能力强,适用于高速率、远距离传输,最长传输距离可达1200m。考虑到现场距主控室的信号传输距离在500m左右且现场环境较恶劣、连续工作时间长,故决定采用RS485串口技术。在监控主机与现场的监测计算机之间通过RS一232到RS~422转换器连接。

2.控制系统的特点

在系统中采用了把给煤机控制系统从整个DCS控制系统中独立出来,主要是为了提高给煤机系统的可靠性,从而提高了整个DCS系统的安全性。这样,给煤系统首先作为一个独立的控制系统,分控计算机理所当然是本系统的上位管理机;其次作为整个DCS系统的一部分,它必须与主控系统交换数据。这样既保证了全系统的集中监控管理,又保证了各种控制、保护的实时性,真正做到了分散控制,集中管理。

3.系统的软件设计

软件系统主要由工程师站(主控PC)软件、操作员站(现场PC)软件和PLC工作站软件组成。

(1)工程师站软件设计

工程师站(主控PC)功能主要是呼叫现场PC(操作员站),并向现场PC发送控制命令。其工作过程为主控PC发送需呼叫命令,等待接收从机的应答信号,若应答信号正确即发送控制命令,若应答信号不正确则再发送需呼叫的地址,并等待接收应答信号。对从机多次呼叫而在规定时间内无应答信号或应答信号不正确,则提示错误信息,图2为主控机通信流程图。

主控通信程序使用VC 6.0提供的串行端口控件Microsoft Common contml(简称MSComm)来为应用程序提供串行通讯。该控件使用事件驱动或查询方式解决通讯中的问题,屏蔽了通讯过程中的底层操作,程序员可以设置、监视MSComm控件的属性和事件,结合Timer控件即可完成对串行口的初始化和数据的输入、输出工作,实现串行异步通讯。

(2)操作员站软件设计

操作员站(现场PC)的通信功能主要包括接收主站的命令,呼叫各从机,并向各从机发送控制命令。其工作过程为主控机发送需呼叫的从机的地址,等待接收从机的应答信号,若应答信号正确即发送控制命令,若应答信号不正确则再发送需呼叫的地址,并等待接收应答信号。对同一从机多次呼叫而在规定时间内无应答信号或应答信号不正确,则提示错误信息,此通信过程与主控计算机的通信功能相似。另外,操作员站平时对各监控点进行数据采集并定时存贮,当有串行中断时,执行串行中断服务程序,判别是否为本站的地址信息,地址信息与本站地址相符时,转为接收控制命令,并执行相应的操作;地址信息与本站地址不符时,则退出中断。操作员站的通信程序同样使用VC6.0提供的串行端口控件MSComm来实现。主控PC串行口与现场PC串行口的设置要一致,即数据格式一致,通信波特率相同。

(3)PLC的软件设计

DCS和PLC的综合,其核心是DCS与PLC间的通讯。为了实现计算机与PLC的良好通信,本系统中在计算机与PLC间增设了Siemens公司的CP341通讯模块,CP341模块带有RS一485和RS一232接口与PLC或计算机进行通讯,提供简单的高性能的通信结构,采用Modbus通讯协议,从而实现了开放式基于标准化的联网和现场总线的连接。PLC串行口通讯与操作员站(现场PC)串行口通讯的设置要一致,

即数据格式一致,通信波特率相同。

Step7编程软件是基于Windows平台的为S7—300 PLC配置和编程的标准软件包。通过Step7编程软件,用户可以进行系统配置和程序的编写、调试,在线诊断PLC硬件状态,控制PI』C的运行状态和L/0通道的状态等。在给煤机程控系统中,输入输出点数众多,控制结构与功能相当复杂,因此模块化的程序设计方法是本系统控制程序设计的首选方法。PLC控制程序可划分成信号采集、程序处理、信号输出等3个相对独立的模块。信号采集模块完成对所有现场信号的采集,另外还分别完成接收由分控站和主控站发来的数据等任务。它主要由现场开关量信号采集及模拟信号采集及保护处理程序块等组成。程序处理模块是PLC控制程序的主体,该模块主要是按照工艺流程来设计的,其好处在于编制这部分程序时可以不需要完备的硬件环境。

信号输出模块主要包括以下3个部分:1)把所有的现场设备状态信息及故障报警信息上传给分控PC机。2)以约定的格式为主控站准备必需的设备状态信息和部分故障报警信息。3)把程序处理模块的输出根据各设备的具体要求转换成实际控制信号,直接输出至PLC输出模块。

4.应用效果

某火力發电厂改造后的DCS系统实现了给煤机控制系统的远程监控,使得生产过程安全、可靠并且提高了生产的自动化程度,通过试运行,效果良好。该系统具有以下优点:

(1)实现了远程监控。主控室的监控主计算机相当于工程师站可以监视、控制现场设备的运行状态。

(2)实现电机、泵等设备起、停的自动控制,实现泵等动力设备的联锁控制。

(3)现场PC,即为操作员站。具有报警监视及确认故障等功能。

(4)给煤机控制系统的设有保护投入开关,当开关置于“保护”侧时,发生给煤机断煤、过载、断链时,跳给煤机。反之,如发生上述故障,只报警,不跳给煤机。■