自卸车液压油缸活塞改进

2017-09-06罗正安

摘 要: 举升油缸是自卸车举升动力源之一,具有结构紧奏、推力大。带卸荷阀自卸车中顶举升油缸,为加强中停结构的密封性能,主要是在活塞外径采用柔性密封及在活塞上增加卸荷阀,利用阀杆的与活塞锥度密封实现卸荷,但是由于卸荷阀密封锥度较小,密封可靠性较差,会引起负载状态下中停时车厢自降量大;活塞与活塞杆之间利用螺母紧固,在使用过程中,会引起活塞螺母受冲击松动,致使活塞转动,造成阀杆会堵住缸盖的泄油孔,造成回油时低压腔产生较大背压,进而将缸盖推脱,造成事故。

一、前言 在实际使用过程中出现缸盖脱落、举升无力、无法中停、自降量大等问题,严重影响车辆使用安全,为此必须对油缸的失效模式进行分析及改进。

二、油缸活塞可靠性对自卸车的影响 如果举升油缸活塞可靠性出现问题则会发生下列影响: 1.卸荷阀内泄漏举升油缸工作无压力,车辆无法卸貨、中停时车厢自降量大; 2.油缸活塞在重力作用下会发生Y型密封圈磨损严重,车辆无法卸货、中停时车厢自降量大;如果泄漏严重时,会造成举升油缸失效,造成事故。 3.如果卸荷阀杆堵住卸油口,导致低压腔背压大将缸盖推脱,造成事故。 因此可知,活塞的密封效果,直接影响自卸车的工作效率和安全。

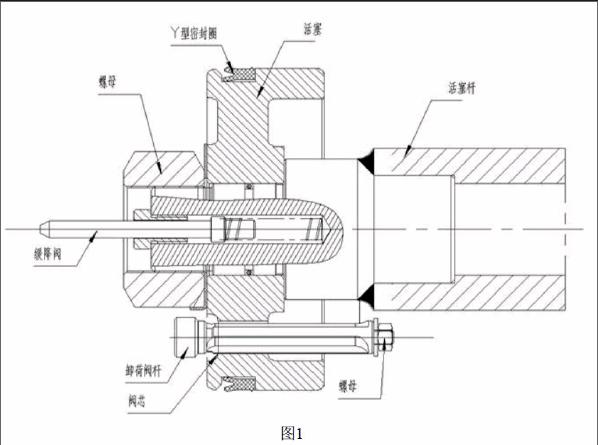

三、未改进前活塞结构 改进前活塞结构见图1, 1、活塞与缸筒接处采用Y型密封圈密封。在活塞的内外圆周上各加工出一道沟槽来对活塞进行密封。由于活塞在油缸中作往复运动,在重力作用下会导致Y型圈易磨损造成泄漏。 2、卸荷阀采用锥型阀芯,举升或中停时依靠高压腔压力关闭卸荷阀,保证压力,但锥形阀的尺寸仅有0.5X45°,尺寸较小,造成密封可靠性不强。 3、活塞与活塞杆靠螺纹连接,当高压腔存在高压力时,因为卸荷阀杆为偏心放置,将推动活塞绕活塞杆转动,当举升至高点时会存在卸荷阀杆堵住卸油口的风险,继续举升时,造成回油时低压腔产生较大背压,将缸盖推脱,造成事故。 4、卸荷阀杆用螺栓紧固,在压力冲击作用下可出现松动现象,最终导致阀杆脱落,卸荷阀失去作用,油缸不能正常工作。

四、活塞结构改进 1、增加铸铁活塞环,与Y型密封圈一起形成双密封结构。利用活塞环的耐磨性,增加活塞与缸筒之间密封的可靠性,当Y型性密封圈磨损失效时,活塞环仍能起到有效的密封效果; 2、加大锥型阀芯密封面,由原先0.5X45°加大至1X45°,密封面加大,提升卸荷阀密封效果; 3、活塞与活塞杆之间增加定位销,确保活塞不能绕活塞杆转动,避免卸荷阀杆堵住卸油口的风险; 4、卸荷阀杆尾部增加一开口销,保证阀杆螺母不会脱落,从而保证卸荷阀杆不会脱落,增加油缸可靠性。 经过改进后的活塞结构如图2

五、活塞结构改进主要技术难点及解决方案 1、主要技术难点:为保证卸荷阀锥型密封面的密封效果,阀杆及活塞两个锥形密封面必须保证配合精度。改进前锥型密封面的精加工工艺是:锥型密封面在车削之后分别进行研磨加工,由于研磨磨具存在尺寸偏差,两个密封面配对使用时存在偏差,不能有效保证密封面的配合精度。 2、解决技术难点的方案: (1)为了保证两个锥型密封面的配合精度,将两个密封面由分开研磨,改成两个密封面配合研磨,在研磨过程中添加研磨剂配合研磨,并为了提高生产效率,还设计制造出自动研磨机。 (2)配合研磨后须进行卸荷阀内泄漏检验合格后方能转入油缸总成装配。同时也根据活塞的尺寸设计制造出一套活塞卸荷阀内泄漏检测装置,保证卸荷阀内泄漏检测的有效性。

六、实施效果 通过对活塞密结构及阀芯加工工艺的改进,有效的提升了举升油缸活塞可靠性,经过部件内泄漏试验、试验台架可靠性试验、整车可靠性试验,正常使用寿命的范围内,没有出现泄漏的问题,有效提高了自卸车的工作效率、经济效益以及车辆使用安全。 ■

作者简介:罗正安,男,一汽解放柳州特种汽车有限公司,质量工程师,主要从事车辆产品质量控制及质量改进工作。