板材渐进成形破裂分析与数值模拟

2017-09-06崔玉琦李军超

耿 佩,崔玉琦,李军超

(1.西安航空职业技术学院,陕西 西安 710089;2.重庆大学 材料科学与工程学院,重庆400044)

板材渐进成形破裂分析与数值模拟

耿 佩1,崔玉琦2,李军超2

(1.西安航空职业技术学院,陕西 西安 710089;2.重庆大学 材料科学与工程学院,重庆400044)

针对渐进成形过程中金属板材易破裂问题,以不同成形半锥角的圆台件作为研究对象,建立了渐进成型CAD模型,并进行数值模拟和试验验证。结果显示,成形半锥角越大,制件侧壁出现破裂问题的可能性越低,材料成形性能越好。同时,针对板材渐进成形破裂现象,结合破裂准则和对破裂的数值模拟,提出一种有效预测破裂的方法。

渐进成形;数值模拟;破裂准则;板材

渐进成形作为一种新型的金属板材数字化成形技术,广泛应用于航空航天、汽车制造、轻工等领域。此种成形技术柔性化程度高、适应性强,不存在对模具的依赖性,能很好地满足市场对产品多样性、快速性的要求,在塑性成形领域有着广泛的应用前景[1-2]。

渐进成形在板料加工中有着众多优势。但是在加工过程中,由于成形半锥角、变形区厚度减薄、走刀路径等诸多因素的限制,使得板材在成形中易发生破裂。目前板材渐进成形的破裂行为已成为研究热点[3,5]。

1 CAD模型的建立

根据渐进成形技术工艺要求,成形装置主要由上、下压边圈、工具头和板材组成,为便于研究,共建立半锥角分别为 20°、21°、22°三组支撑模型,并借助UG软件的CAM加工模块生成不同的APT刀轨路径文件。如图1所示为半锥角为20°的渐进成形CAD模型。

2 数值模拟结果分析

基于UG建立的CAD模型,分别将工具头、上下压边圈、板料及支撑模型导入ABAQUS软件界面,依次完成分析步设置、边界条件设置及网格划分等前处理设置步骤,其中板料选用DC56,厚度为0.8mm。设置完成后提交作业进行运算。

图1 板料数控渐进成形CAD模型

2.1 厚度分析

在渐进成形过程中,板材在工具头作用下发生变形,由于变形过程中板材的体积不变而表面积在增加,因此成形后的板材势必会减薄。研究表明,板材减薄后的厚度t与成形半锥角θ相关,并满足正弦规律t=t0sinθ[6-7]。板材的最小厚度值,是考察板材产生变形后是否发生起皱、拉裂等失稳现象的重要参数之一。如图2所示分别为20°、21°、22°圆台件经过渐进成形有限元分析得到的板材厚度分布云图。

由图2a可知,半锥角为20°的板材变形后侧壁厚度值明显减小,越靠近侧壁中间处减薄越严重,制件顶部厚度变化不明显。模拟进行到255步时,侧壁处存在网格被挤压变形,工具头前端存在积料现象,最薄处厚度为0.1751mm,远远小于t×sinθ=0.2636mm的最小厚度,此时可以判定该制件发生破裂。图2b、c分别为21°圆台件和22°圆台件模拟结果,变形后基本规律与20°时相同,均为侧壁厚度明显减少,侧壁中间处减薄最为严重,最薄处分别为0.2662mm,0.2657mm。虽然侧壁减薄严重,但并没有发生破裂。

图2 板材变形后的厚度分布云图

2.2 点的应力分析

单点渐进成形过程中,板材上的每个点的应力状态都在不断发生变化,下面以成形半锥度角为21°圆台件为例,其成形过程进行到80%时,板材不同位置的几个点的应力状态进行分析,如图3所示。

图3 板材不同位置的应力状态

A点为已成形区域中的一点,该点距离正在发生加工区域较远;B点为刚刚成形区域中一点,刚刚脱离于工具头的接触,随着工具头的移动,该点所在区域发生弹性卸载;C点为正在加工区域中一点,与工具头正接触,且应力相对较大;D点为小变形区域中一点,该区域此时还没有被加工,但由于应力的扩散,使得该区域也存在一定的应力。通过ABAQUS后处理模块的查询功能读取出这四个点此时的米塞斯应力值,如表1所示。

由表1可知,C点变形区域应力最大,达到了422.860MPa,远远超过了DC56的屈服极限;B点由于刚刚成形,应力仍然很大;A点区域已经成形一段时间,故应力只有部分残留;D点所在区域由于没有与工具头接触,并没有承受载荷,板材还没有发生屈服。

2.3 应变分析

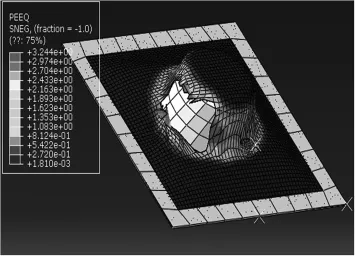

不同半锥角圆台模拟结果的等效应变分布如图4所示。其中图4a是半锥角20°的板材变形应变结果。由图可知,破裂处的变形程度明显强于其他侧面,这与零件在实际加工中的情况是一致的。在实际加工中每个侧面的变形程度是不同的,破裂的发生也不具有对称性。并且由图可知破裂处的等效应变已经达到3.636。图4b是半锥角21°的情况,侧壁应变仍然不均匀,最后加工处的等效应变均大于侧壁其他位置,最大等效应变值为3.149。图4c是半锥角22°的情况,虽然侧壁应变的分布并不完全相同,但从图中可以看出侧壁各处等效应变差值明显减小,且最大等效应变也降为2.765。

由图4还可知,零件的法兰区域以及底部几乎没有发生变形,侧壁变形明显,尤其是工具头每次进刀处变形最为明显。并且最大等效塑性应变均发生在制件的侧壁上,故破裂最可能出现的位置即侧壁等效应变最大处。随着成形半锥角的增加,零件的最大等效应变逐渐减小,且侧壁等效应变的分布也越均匀,制件成形质量越佳。

表1 各点的米塞斯应力值/MPa

3 破裂分析

3.1 破裂产生的本质及其原因

破裂是由于材料的强度或者塑性不足,当拉应力超过临界值时发生的。板材渐进成形中经常出现破裂缺陷,如板材产生变薄拉深变形时局部出现变薄严重现象[8]。

图4 板材变形后的应变分布云图

产生破裂是由于板材本身有裂纹和夹层,金相组织不均,晶粒太大,硬度不均等;或者是由于板材成形半锥角θ大于成形极限角,导致减薄量太大,使金属板材产生破裂。

3.2 破裂数值模拟分析

根据前述的模拟结果,初步确定成形半锥角为20°的制件会发生破裂,现拟采用单元删除法对其进行数值模拟。单元删除功能本身是为了克服有限元本身的缺陷的一种方法,由于有限元方法本身就是基于连续介质力学的,而在连续介质力学中,所研究的物体需要是连续的,既物质域在空间中连续。在这样的理论假设框架下,单元本身是不会消失的[9-10]。然而在实际情况下,由于损伤断裂的存在,势必会使得一些单元消失或者完全失效,所以为了能够模拟这种情况,ABAQUS提供了单元失效功能。

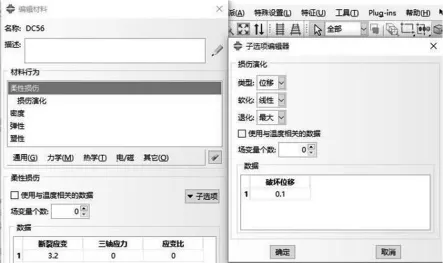

对比图4a、b,能判断出板材DC56的断裂应变发生在3.149~3.636之间。取断裂应变为3.2,设置损伤演化类型为位移,破坏位移值为0.1,其他保持不变,如图5所示。删除失效单元后的模拟结果如图6所示,在加入该破裂准则后,应变大于3.2的单元(即失效单元)已经被删除。

现在选取成形半锥角20°和21°的圆台件进行实际加工,加工结果如图7所示。根据实际加工的结果与数值模拟结果作对比,发现21°圆台件在实际加工中完好无损,没有明显缺陷。20°圆台件与模拟结果一致,出现严重的破裂现象。

这种破裂模拟方法为实际加工中制件是否会产生破裂提供了一种有效的预测方法。在已经获得材料性能的前提下,运用该破裂准则,可以提前采用模拟仿真进行预判,避免直接加工而发生制件破裂造成损失。

图5 DC56柔性损伤设置

图6 删除失效单元后的等效应变分布云图

图7 加工实验结果

4 预防破裂产生的方法

破裂缺陷对板材渐进成形百害而无一利,为避免破裂缺陷的出现,结合破裂原因和上述预测方法考虑,现提出从以下几个方面着手预防破裂产生:

(1)工具头尺寸。选用尺寸适中的成形工具头,对复杂形状如有尖锐拐角区域的制件,先选用较大尺寸的工具头加工,再用尺寸较小的工具头进行区域加工。

(2)成形角。对于单道次渐进成形其成形角保持不变,而对于多道次渐进成形,在成形路径设计时应考虑壁厚的分布规律,成形角较大的部分应逐次成形,且各道次成形路径之间的差异不宜过大。一般先成形难变形区域,减少边缘及易破损区域的加载时间。

(3)材料性能。在板料供应允许的情况下优先选用塑性变形能力较强的材料。

(4)成形路径参数。轴向进给量的选取考虑适中原则,不宜过大,因变形力会随着轴向进给量的增加而变大。尤其在多道次渐进成形过程中后几道次成形时,板料变形已经比较大,如果此时轴向进给量过大的话将导致变形力增大,超过局部已变形材料的强度要求,会使板料产生破裂。

(5)成形速度。成形速度不宜过快,较大的成形速度虽然能减少加工时间,提高生产效率,但过快的成形速度不能让板料充分变形,易产生破裂。

5 结束语

破裂与板料成形性能息息相关,是板料成形中主要的质量问题。对于单点渐进成形工艺来说,破裂出现的主要原因是由于零件成形角过大以及成形前板材厚度偏小。选择适宜的破裂准则及对破裂的数值模拟是对板材渐进成形破裂分析及实际加工的一种预知,其中单元删除法就是有效预测破裂现象的常用破裂准则。

[1]莫健华,韩 飞.金属板材数字化渐进成形技术研究现状[J].中国机械工程,2008,19(4):494-497.

[2]松原茂夫.数值制御逐次成形法[J].塑性と加工,1994,35(406):1258-1263.

[3]李军超,毛 锋,周 杰.板材单点渐进成形工艺数值模拟与成形缺陷研究[J].热加工工艺,2010,(5).

[4]刘 杰,莫健华,黄树槐.金属板材分层渐进成形技术及其有限元模拟[J]. 塑性工程学报,2001,(2).

[5]周小磊.金属板材多点复合渐进成形破裂缺陷研究[D].南昌:江西理工大学,2015.

[6]李湘吉,李明哲,蔡中义,等.板料渐进成形数值模拟与实验研究[J].材料科学与工艺,2009,(1).

[7]戴 昆,苑世剑,王仲仁,等.轴对称件多道次数控点成形过程的理论分析[J].塑性工程学报,1998,(02).

[8]高锦张.板料数控渐进成形技术[M].北京:机械工业出版社,2011.

[9]蔡改贫,刘志刚,等.金属板材多点复合渐进成形破裂机理分析[J].热加工工艺,2016,(15).

[10]姜虎森,李先珍.基于正交试验设计的单点渐进成型极限的研究[J].机械设计与制造,2010,(11).

Fracture Analysis and Numerical Simulation of Sheet Metal Incremental Forming

GENG Pei1,CUI Yuqi2,LI Junchao2

(1.Xi'an Aeronautical Politechnic Institute,Xi'an 710089,Shaanxi China;2.College of Materials Science and Engineering,Chongqing University,Chongqing 400030,China)

Based on the sheet metal rupture easily of incremental forming process,an CAD model was established with different forming half taper angle of ellipse parts.The numerical simulation and experimental validation of those progressive forming process were completed.The results showed that the larger the forming angle is,the lower the possibility of the rupture in the sidewall of the part and the better the material forming performance is.Simultaneously,an effective method for predicting failure was put forward based on fracture criterion and the numerical simulation of rupture.

Incremental forming;Numerical simulation;Fracture criterion

TG386

A

10.16316/j.issn.1672-0121.2017.03.023

1672-0121(2017)03-0079-04

2016-12-22;

2017-02-14

西安航空职业技术学院2016~2017年度自选综合科研项目(16XHKY-017)

耿 佩(1987-),女,硕士,从事金属塑形成形加工工艺研究。E-mail:gengpei119@163.com