不同工业氧化铝粉在NH4F存在下物相转变和微观形貌的差异

2017-09-05李小辉毕晓勤谷文静陈留刚叶国田

李小辉,毕晓勤,谷文静,陈留刚,赵 义,叶国田

(1. 河南工业大学材料科学与工程学院,河南 郑州 450001;2.河南省高温功能材料重点实验室,郑州大学材料科学与工程学院,河南 郑州 450001;3.浙江自立新材料股份有限公司,浙江 上虞 312369)

不同工业氧化铝粉在NH4F存在下物相转变和微观形貌的差异

李小辉1,毕晓勤1,谷文静2,陈留刚2,赵 义3,叶国田2

(1. 河南工业大学材料科学与工程学院,河南 郑州 450001;2.河南省高温功能材料重点实验室,郑州大学材料科学与工程学院,河南 郑州 450001;3.浙江自立新材料股份有限公司,浙江 上虞 312369)

以α-Al2O3含量不同的两种不同工业氧化铝粉为原料,引入2.0%NH4F作为添加剂,经过700~1200 ℃煅烧,采用X射线衍射仪和扫描电子显微镜进行物相分析和微观形貌的观察。XRD结果表明,两种不同工业氧化铝经1200 ℃煅烧后全部转化为α-Al2O3。当2.0%含量的NH4F存在时,α-Al2O3含量较高的工业氧化铝(A)在900 ℃煅烧后全部转化为α-Al2O3,而α-Al2O3含量较低的工业氧化铝(B)要在1000 ℃煅烧后才全部转化为α-Al2O3,即NH4F促进两种不同工业氧化铝转化为α-Al2O3的效果是不同的。SEM结果表明,含2.0%NH4F的两种工业氧化铝粉A和B在900 ℃烧后有明显差异,而在1000 ℃煅烧后两者微观形貌没有明显差异,这是因为二者在900 ℃煅烧后物相有明显不同,而在1000 ℃煅烧后两者物相基本相同。

工业氧化铝粉;物相转变;微观形貌; NH4F

氧化铝因具有高强度、抗磨损、耐腐蚀等优异的特性,在耐火材料领域有广泛的应用[1-5]。随着国内越来越多的生产厂家采用工业氧化铝粉来生产煅烧氧化铝微粉及烧结板状刚玉[6-7],工业氧化铝粉在温度升高过程中的物相转化和形貌演变不论是对氧化铝微粉还是对板状刚玉都是有意义的。之前已有大量文献研究了添加剂对氧化铝形貌和物相转化的影响[8-10],而对不同工业氧化铝在同种添加剂存在下微观形貌和物相转变差异的研究很少。本文采用X射线衍射和扫描电子显微镜这两种分析测试手段,对引入2.0%NH4F的A和B在700~1200 ℃煅烧过程中的显微结构及相变的差异进行了研究。

1 实验过程

实验原料为α-Al2O3含量不同的两种不同工业氧化铝A和B,化学组成由表1所示。称取一定量的工业氧化铝粉,在700~1200 ℃下进行煅烧,温度间隔为100 ℃,保温2h。以NH4F(分析纯,纯度>99.0%)作为添加剂。按NH4F质量分数2.0%的比例准确称取原料。将添加剂溶入蒸馏水中,然后加入到工业氧化铝粉中,混匀后进行烘干,最后在700~1200 ℃下进行煅烧,温度间隔为100 ℃,保温2h。采用X射线衍射分析煅烧后氧化铝粉样品的物相,采用扫描电子显微镜观察氧化铝粉体样品的微观形貌。

表1 原料化学组成 %

2 结果与讨论

图1是未经煅烧工业氧化铝粉的XRD图谱。从图中可以看出,两种工业氧化铝粉主要包括γ-Al2O3、δ-Al2O3和θ-Al2O3三个过渡相和α-Al2O3相。两者不同的是,A中α-Al2O3峰的强度明显强于B中α-Al2O3峰的强度。

图2是两种工业氧化铝粉的显微形貌。从图中可以看出,两种工业氧化铝粉颗粒都是由六方柱状小颗粒团聚成的大颗粒,且每个六棱柱小颗粒上都有明显的裂纹,这是因为氢氧化铝在经过热处理形成氧化铝时要脱去水分,从而形成了脱水裂纹[11]。由图2可见,两者不同的是,A颗粒的裂纹比B的明显,这是因为A中α-Al2O3峰的强度明显强于B中α-Al2O3峰的强度(见图1)。

图1 两种不同工业氧化铝粉的XRD图谱

图3是两种工业氧化铝粉经不同温度煅烧后的XRD图谱。从图3中可以看出,与原粉相比,经过700℃、800℃和900℃煅烧后,两种工业氧化铝物相没有发生转变,这是由于工业氧化铝是氢氧化铝经950~1050℃煅烧后获得的。当煅烧温度升高至1000℃时,两种工业氧化铝中α-Al2O3相衍射峰明显升高,且只有θ-Al2O3和α-Al2O3这两相存在,γ-Al2O3和δ-Al2O3这两相已经完全消失,说明θ-Al2O3和α-Al2O3全部转变为θ-Al2O3和α-Al2O3。经过1100℃煅烧之后,样品中主要存在α-Al2O3以及极少数的θ-Al2O3,大部分θ-Al2O3已经转化为α-Al2O3。当温度进一步升高到1200℃时,粉体中只有α-Al2O3存在,过渡氧化铝全部转化为了α-Al2O3,说明工业氧化铝粉在1200℃完成了全部的转化。由此可见,A和B经不同温度煅烧后,物相转化过程没有明显差别。

图3 两种工业氧化铝粉经不同温度煅烧后的XRD图谱

图4是NH4F含量为2.0%的两种工业氧化铝粉经不同温度煅烧后的XRD图谱。由图中可以看出,2.0%NH4F含量的A和B经700℃和800℃煅烧后,氧化铝各物相的衍射峰都没有明显变化。由图4a可以看出,在900℃煅烧后,A中三个过渡相氧化铝的衍射峰消失,只有α-Al2O3衍射峰存在,说明此时所有的过渡相氧化铝已全部转化为α-Al2O3。从图4b中可以看出,在900℃煅烧后,虽然B的α-Al2O3衍射峰强度明显增强,但还有大量的氧化铝过渡相存在。只有当温度升高到1000℃,B中的氧化铝过渡相才完全转化为α-Al2O3。以上结果表明, A和B在2.0%NH4F存在下,过渡相全部转化为α-Al2O3的温度都有所降低,但两者不同的是,A的过渡相全部转化为α-Al2O3的温度从1200℃降低至900℃,降低了300℃,而B的过渡相全部转化为α-Al2O3的温度从1200℃降低至1000℃,只降低了200℃,即NH4F促进两种不同工业氧化铝转化为α-Al2O3的效果是不同的。

(a) A (b) B

图4 NH4F含量为2.0%的两种工业氧化铝粉经不同温度煅烧后的XRD图谱

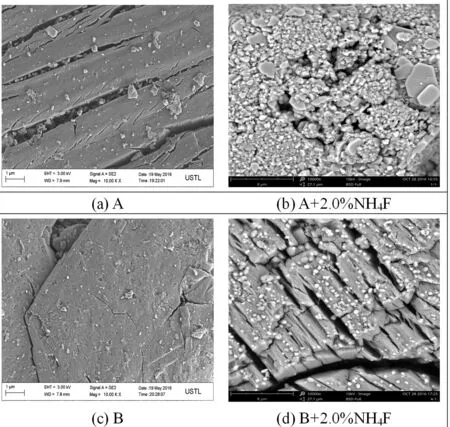

图5是样品在900 ℃煅烧后的显微形貌。从图中可以看出,在900 ℃煅烧后,含2.0%NH4F含量的工业氧化铝粉A(图5b)出现了不含NH4F的工业氧化铝粉A(图5a)中没有的颗粒状晶粒和少部分板片状晶粒。同样在900 ℃煅烧后,含有2.0%NH4F的B(图5d)与不含NH4F的B(图5c)微观形貌变化不明显,样品中只有少部分的小晶粒分布在其颗粒表面。根据XRD结果,2.0%NH4F含量的A在900 ℃煅烧后全部转化为α-Al2O3(见图4a曲线900 ℃),而2.0%NH4F含量的B只有部分转化为α-Al2O3(见图4b曲线900 ℃)。所以,含有2.0%NH4F的A和B在900 ℃煅烧后微观形貌有很大差异是因为两者的α-Al2O3含量有明显差异。

(a) A (b) A+2.0%NH4F; (c) B (d) B+2.0%NH4F

图5 样品在900 ℃煅烧后的SEM照片

图6是样品在1000 ℃煅烧后的显微形貌。从图中可以看出,2.0%NH4F含量的A(图6b)和B(图6d)与未引入NH4F的A(图6a)和B(图6c)相比,微观形貌都发生了很大的变化,A和B中出现了相对分散的颗粒状的晶粒,且有少部分晶粒形成板片状结构。由于含2.0%NH4F的两种氧化铝粉在1000 ℃煅烧后都已全部转化为α-Al2O3(见图4),即两者物相组成没有明显差别,所以微观形貌差异不大。

(a) A(b) A+2.0%NH4F;(c) B(d) B+2.0%NH4F

图6 样品在1000 C煅烧后的SEM照片

3 结论

XRD的物相组成分析和SEM的显微形貌观察都表明,α-Al2O3含量不同的两种不同工业氧化铝粉在700~1200 ℃之间各温度煅烧后,两者的物相组成转变和显微形貌变化都相近,且两者都只有在1200 ℃煅烧后才完全转化为α-Al2O3。加入2.0% NH4F促进了两种工业氧化铝粉的物相转变,但不同的是,加入2.0% NH4F使α-Al2O3含量较高的工业氧化铝粉在900 ℃煅烧后就完全转化为α-Al2O3,而α-Al2O3含量较低的工业氧化铝粉只有在1000 ℃煅烧后才完全转化为α-Al2O3。

[1] Wang Houzhi, Zhao Huizhong, Gu Huazhi. Application of nanotechnology in refractories[J]. Journal of Wuhan Yejin University of Science & Technology (in Chinese), 2005, 28(2): 130-134.

[2] Li Liusheng, Liao Guihua, Xu Guohui. Effect of alumina raw material on mullitization of andalusite based refractory[J].Bulletin of the Chinese Ceramic society (in Chinese), 2007, 26(5): 867-866.

[3] Peng Xigao, Wang Xiaoli, Wu Xuezhen, et al. Abrasion resistance of alumina based refractory products at elevated temperatures[J]. Journal of University of Science & Technology Beijing (in Chinese), 2010, 32(8): 1035-1040.

[4] Yu Jingkun, Dai Wenbin. Influence of fine α-Al2O3powder on the properties of the magnesia-calcia refractories[J]. Journal of Northeastern University (in Chinese), 2003, 24(11): 1068-1070.

[5] Roy R, Ghosh S, Poddar P K D. Development of activated alumina and its effect on the properties of cement free castables refractories[J]. Transactions-Indian Ceramic Society, 2015, 68(1): 31-34.

[6] Ai Taotao, Feng Xiaoming, Wang Xiaolin. Preparation and properties of tabular alumina[J]. Inorganic Chemicals Industry (in Chinese), 2010, 42(10): 29-30.

[7] Gao Zhenxin. Microstructure of tabular alumina[J]. Naihuo Cailiao (in Chinese), 1994, 28(5): 293.

[8] Kang Jian, Wang Jing, Zhang Wenbo. Influence of AlF3additive on microstructure of alumina powder[J]. Light Metals (in Chinese), 2008, (3): 13-16

[9] Tian Qingbo, Dai Jinshan, Lv Zhijie. Effects of NH4F content and calcination process on phase transition of alumina and morphology of α-alumina[J]. Journal of Synthetic Crystals (in Chinese), 2015, 44(12): 3737-3741.

[10] Zhang Zhaoxiang, Shen Zhiqi, Ling Fengxiang, Xia Chunhui. Impacts of sodium nitrate additive on alumina morphology[J]. Petroleum Processing & Petrochemicals (in Chinese), 2013, 44(9): 47-50.

[11] Wu Zhengping. Theoretical studies on the crystallization process and crystal microcosmic combination of gibbsite [Dissertation, (in Chinese)] [J]. Changsha: Central South University, 2007, 24-25.

(本文文献格式:李小辉,毕晓勤,谷文静,等.不同工业氧化铝粉在NH4F存在下物相转变和微观形貌的差异[J].山东化工,2017,46(06):5-8.)

Differences in Phase Transformation and Microstructure of Different Industrial Alumina Powder with Presence of NH4F

LiXiaohui1,BiXiaoqin1,GuWenjing2,ChenLiugang2,ZhaoYi3,YeGuotian2

(1. Henan University of Technology, School of Materials Science and Engineering, Zhengzhou 450001, China;2. Henan Key Laboratory of High Temperature Functional Ceramics, School of Materials Science and Engineering, Zhengzhou University, Zhengzhou 450001, China;3 .Zhejiang Zili Alumina Material Technology Co., Ltd., Shangyu 312369, China)

The phase composition and morphology of two kinds of industrial alumina powders with and without 2.0% NH4F after firing at 700~1200℃ were analyzed by X-ray diffraction (XRD) and scanning electron microscope (SEM). Both of the two industrial alumina powders were totally transferred into α-Al2O3after firing at 1200℃. When 2.0% NH4F was incorporated in the two alumina powders, the sample with higher α-Al2O3content (A) was completely transferred into α-Al2O3at 900 ℃, whereas the phase transformation of the sample with lower α-Al2O3content (B) was not completed until at 1000℃. The results indicate that the addition of 2.0% NH4F has a different effect on the phase transformation into α-Al2O3in the two industrial alumina powders. The morphologies of the two powders with 2.0% NH4F are different after firing at 900℃, but little difference was observed after firing at 1000℃.This is possibly because the phase compositions of the two samples are different at 900℃,but are almost the same at 1000℃.

industrial alumina; phase transformation; microstructure; NH4F

2017-01-07

TF123

A

1008-021X(2017)06-0005-04